一种具有超低孔隙率锂电池电极片的固态电池的制作方法

1.本发明涉及固态电池技术领域,尤其涉及一种具有超低孔隙率锂电池电极片的固态电池。

背景技术:

2.随着近年来电子通讯产品和电动汽车等的不断发展,人们对锂离子电池的容量、功率密度、循环稳定性和倍率性能等都提出了更高的要求,对于电池电极的研究也因此变得更加重要。除了对于新型电极材料的开发和改性之外,电极的结构设计也是一种提高电池性能的手段。

3.锂离子电池的正负极片主要由正负极活性物质、导电添加剂和粘结添加剂等组成,将这几种物质按比例混合制成浆料后均匀地涂布在铝箔或者铜箔上,涂布形成的涂层疏松多孔,包含由固相导电颗粒组成的电子导电和离子导电网络,其性能受多孔电极的孔隙率、孔径大小和分布、曲折度等结构参数的影响。

4.在使用液体电解液的电池中,传统的混浆涂布工艺制备的极片的孔隙率一般较高,大于30%,特殊需求的情况下还会添加nacl、pmma(聚甲基丙烯酸甲酯)等造孔剂来增加极片的孔隙率。高的孔隙率有利于电解液进入孔隙充分地润湿极片,但是高孔隙率也会带来更多的界面反应,同时还导致电池能量密度的降低。但是在固态电池中,由于没有可自由扩散的溶剂,高孔隙率的极片中锂离子传输变得非常困难、导致电池不能工作。因此极片孔隙率的控制对于全固态电池具有重要的意义。

5.通过多次辊压、液体静态超高压等方式可以实现极片孔隙率的降低,增加正负极活性物质与固态电解质的接触,但效果不太明显。

6.因此,如何进一步降低极片孔隙率,是一个需要解决的问题。

7.目前的现有技术:

①

如公开号为cn111933890a的专利,将固态电池电极极片与有机溶剂接触,通过压力为5mpa-400mpa的外加压力设备,压制20-40min使得所述有机溶剂填充至所述固体电极极片的孔隙中,所述全固态电池电极极片的孔隙率为30~60%,更加有利于离子的传递,进而提升电池的电化学性能;

②

如公开号为cn104904038b的专利,由一种包含至少95wt%的活性阴极材料双峰混合物组成的低孔隙率正电极,电极孔隙率为小于2%、并优选小于1%,在实施实例中孔隙率可以达到10%以下;

③

如公开号为cn109659493b的专利,包括负极活性材料、固态电解质、导电剂、粘合剂按比例混合实现粒度级配,将烘干后的极片在常温下加压,压制成可用的锂电池负极,孔隙率在10%-20%之间;

④

如dhrupad parikh等人将ncm622材料与pvdf(5130)和炭黑按照90:5:5的比例制备成浆料,在0.2c倍率下,负载量为11.5mg/cm2的电极孔隙率从45%降低到35%,材料的容量发挥从185mah/g提高到了190mah/g(journal of power sources 474 (2020) 228601);

⑤

如俞书宏院士团队开发了一种无聚合物粘结剂的浆料技术来制造粒度-孔隙率双梯度铜包覆石墨(g@cu)颗粒-铜纳米线(cunws)负极,总孔隙率达到35%,具有快速充电能力;在6 c下,全电池可以在5.6分钟内实现60%的充电,在11.4分钟内实现80%的充电,以及在6c的高充电倍率下展现了701 wh/liter的高体积能量密度。

8.以上提到的一些现有技术在一定程度上实现了极片孔隙率的降低,提高了电极的体积能量密度,同时应用于固态锂电池当中,展现了在全电池快速充电方面的潜力。但是就工艺上来说,首先传统外加压力设备的压力相对较低,且部分极片当中含有密度小、弹性大的固态聚合物电解质,因此难以显著降低固态电池极片的孔隙率。其次现有技术大多使用单一活性物质,对于使用具有粒度梯度的活性物质和添加剂的研究并不是很多,对于各组分用量比例与孔隙度的关系不很明确,要想实现超低的孔隙率依旧存在一定的难度。

技术实现要素:

9.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种具有超低孔隙率锂电池电极片的固态电池。

10.为了实现上述目的,本发明采用了如下技术方案:一种具有超低孔隙率锂电池电极片的固态电池,所述电极片包括:电极层,电极层由活性物质、离子导电添加剂、电子导电添加剂和粘结剂组成;电极层表面的微米级修饰涂层,微米级修饰涂层的涂层材料是离子导体但也是电子绝缘体,表面的涂层材料采用聚合物涂层或无机纳米涂层;其中,所述电极片孔隙率小于10%。

11.优选的:所述电池包括:具有微米级修饰涂层的正极、具有微米级修饰涂层的负极、固态电解质中间层;不加电解液形成固态电池;其中,所述固态电解质中间层的固态电解质为聚合物电解质或无机电解质或复合电解质。

12.进一步的:所述电池包括:具有微米级修饰涂层的正极、具有微米级修饰涂层的负极、固态电解质中间层;该电池加入少量电解液后形成半固态电池;其中,所述固态电解质中间层的固态电解质为聚合物电解质或无机电解质或复合电解质。

13.进一步优选的:所述的电极片中活性物质为可进行锂离子脱出嵌入的物质;其中,电极片正极的活性物质采用物质a,所述物质a包括:磷酸铁锂、三元、锰酸锂、钴酸锂、镍酸锂中的一种或多种;电极片负极的活性物质采用物质b,所述物质b包括:石墨、硬碳、钛酸锂中的一种或多种;所述活性物质含量大于70%。

14.作为本发明一种优选的:所述活性物质的颗粒基于尺寸分类为一种或一种以上,当尺寸分类为一种以上时,按照粒径大小,从大到小,依次分为a类、b类、c类、d类

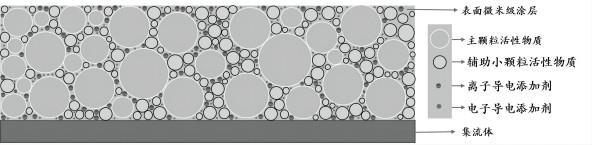

……

;a类作为主颗粒,主颗粒粒径尺寸为5~20μm,b类作为辅助小颗粒,辅助小颗粒的粒径尺寸为100~1000nm;所述活性物质的填充方法包括如下步骤:

s01:将辅助小颗粒填充在主颗粒的孔隙中;s02:按照s1的方法,依次在孔隙中填充粒径尺寸更小的c类、d类

……

颗粒;s03:将粒度更小的导电添加剂颗粒和离子导电添加剂进一步填充在辅助小颗粒形成的孔隙当中;s04:通过外加压力的方式,进一步降低孔隙率,从而形成近似实心的电极结构。

15.作为本发明进一步优选的:所述离子导电添加剂是无机固态电解质,为li7la3zr2o

12

(llzo)、li

1.3

al

0.3

ti

1.7

(po4)3(latp)、lilatio3(llto)、 li

10

gep2s

12

(lgps)中的一种;离子导电添加剂的添加量为0.5%~30%;电子导电添加剂为是炭黑、superp、导电碳管中的一种,添加量为0.2%~5%。

16.作为本发明再进一步的方案:所述电极片孔隙率小于5%,活性物质含量大于90%,所述离子导电添加剂的添加量为1%~10%;所述离子导电添加剂的颗粒大小为20~200nm,电子导电添加剂添加量为0.5%~1.5%。

17.在前述方案的基础上:所述电极片制备方法包括如下步骤:s1:先将活性材料、粘结剂、电子导电添加剂、离子导电添加剂各原料按一定质量比加入到分散剂中经过传统的行星搅拌机粗分散;s2:再经过狭缝式高速分散机,或者砂磨机/球磨机,进行细分散,然后进行锂电池涂覆:s3:再经过多次辊压方式得到超低孔隙率电极;s4:在得到的超低孔隙率电极表面修饰一层微米级涂层。

18.在前述方案的基础上优选的:所述s4步骤中,修饰一层微米级涂层的具体方法为:涂覆、热蒸发、磁控溅射、原子层沉积中的一种。

19.在前述方案的基础上进一步优选的:将所述s3步骤中的多次辊压方式替换为液体静态超高压的方式或超级电容器的干法电极工艺。

20.本发明的有益效果为:1.本发明通过调节电极中各组成成分的材料种类和添加量来改变固体颗粒的粒度大小和分布,配合多次辊压、液体静态超高压等方式可以实现极片孔隙率的降低,增加正负极活性物质与固态电解质的接触,从空间上实现孔隙度的最小化。

附图说明

21.图1为本发明提出的一种具有超低孔隙率锂电池电极片的固态电池中超低孔隙率锂负极极片的结构示意图。

具体实施方式

22.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

23.下面详细描述本专利的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本专利,而不能理解为对本专利的限制。

24.实施例1:一种具有超低孔隙率锂电池电极片的固态电池,如图1所示,所述电极片包括:

电极层,电极层由活性物质、离子导电添加剂、电子导电添加剂和粘结剂组成;电极层表面的微米级修饰涂层,微米级修饰涂层的涂层材料是离子导体但也是电子绝缘体,表面的涂层材料采用聚合物涂层或无机纳米涂层;其中,所述电极片孔隙率小于10%,优选的孔隙率小于5%。

25.该电池包括:具有微米级修饰涂层的正极、具有微米级修饰涂层的负极、固态电解质中间层;该电池或者加入少量电解液后形成半固态电池,或者不加电解液形成固态电池;其中,所述固态电解质中间层的固态电解质为聚合物电解质或无机电解质或复合电解质。

26.所述的电极片中活性物质为可进行锂离子脱出嵌入的物质;其中,电极片正极的活性物质采用物质a,所述物质a包括:磷酸铁锂、三元、锰酸锂、钴酸锂、镍酸锂中的一种或多种;电极片负极的活性物质采用物质b,所述物质b包括:石墨、硬碳、钛酸锂中的一种或多种;活性物质含量大于70%,优选的大于90%。

27.所述活性物质的颗粒基于尺寸分类为一种或一种以上,当尺寸分类为一种以上时,按照粒径大小,从大到小,依次分为a类、b类、c类、d类

……

;a类作为主颗粒,主颗粒粒径尺寸为5~20μm,b类作为辅助小颗粒,辅助小颗粒的粒径尺寸为100~1000nm;所述活性物质的填充方法包括如下步骤:s01:将辅助小颗粒填充在主颗粒的孔隙中;s02:按照s1的方法,依次在孔隙中填充粒径尺寸更小的c类、d类

……

颗粒;s03:将粒度更小的导电添加剂颗粒和离子导电添加剂进一步填充在辅助小颗粒形成的孔隙当中;s04:通过外加压力的方式,进一步降低孔隙率,从而形成近似实心的电极结构。

28.所述离子导电添加剂是无机固态电解质,包括但不限于如li7la3zr2o

12

(llzo)、li

1.3

al

0.3

ti

1.7

(po4)3(latp)、lilatio3(llto)、 li

10

gep2s

12

(lgps)等;其中,离子导电添加剂的添加量为0.5%~30%,优选的添加量为1%~10%;离子导电添加剂的颗粒大小为10~1000nm,进一步填充在活性物质小颗粒的孔隙中,从而进一步实现低孔隙,优选的,离子导电添加剂的颗粒大小为20~200nm。

29.其中,电子导电添加剂是炭黑、superp、导电碳管等,添加量为0.2%~5%,优选的添加量为0.5%~1.5%。

30.一种超低孔隙率的锂电池极片制备方法:s1:先将活性材料、粘结剂、电子导电添加剂、离子导电添加剂各原料按一定质量比加入到分散剂中经过传统的行星搅拌机粗分散;s2:再经过狭缝式高速分散机,或者砂磨机/球磨机,进行细分散,然后进行锂电池涂覆:s3:再经过多次辊压方式得到超低孔隙率电极;s4:在得到的超低孔隙率电极表面修饰一层微米级涂层;其中,所述s4步骤中,修饰一层微米级涂层的具体方法为:涂覆、热蒸发、磁控溅射、原子层沉积中的一种。

31.实施例2:一种超低孔隙率的锂电池极片制备方法:s1:先将活性材料、粘结剂、电子导电添加剂、离子导电添加剂各原料按一定质量比加入到分散剂中经过传统的行星搅拌机粗分散;s2:再经过狭缝式高速分散机,或者砂磨机/球磨机,进行细分散,然后进行锂电池涂覆:s3:通过液体静态超高压的方式得到超低孔隙率电极;s4:在得到的超低孔隙率电极表面再用涂覆、或热蒸发、或磁控溅射、或原子层沉积等方法修饰一层微米级涂层。

32.实施例3:一种超低孔隙率的锂电池极片制备方法:s1:先将活性材料、粘结剂、电子导电添加剂、离子导电添加剂各原料按一定质量比加入到分散剂中经过传统的行星搅拌机粗分散;s2:再经过狭缝式高速分散机,或者砂磨机/球磨机,进行细分散,然后进行锂电池涂覆:s3:超级电容器的干法电极工艺得到超低孔隙率电极;s4:在得到的超低孔隙率电极表面再用涂覆、或热蒸发、或磁控溅射、或原子层沉积等方法修饰一层微米级涂层。

33.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1