一种新型光学灯珠以及灯板的制作工艺的制作方法

1.本发明涉及led灯珠封装技术领域,特别涉及一种新型光学灯珠以及灯板的制作工艺。

背景技术:

2.目前常见的led灯珠在制作时,先用一种塑胶原材料在五金材料上成型出led支架,led支架内部设置有杯口,在杯口内进行固晶后,采用另一种塑胶原材料对芯片进行点胶,从而形成led灯珠,然而,目前的制作工艺生产出来的led灯珠存在以下弊端:1、芯片的发光角度被led支架的杯口所限制,发光范围小;2、目前led支架杯口的设计已经趋于极限,灯珠亮度难以再提升;3、制作工艺流程繁杂,人力物力浪费大;4、需要采用两种或以上塑胶原材料,耗材严重。针对以上现有制作工艺的弊端,有必要研究出一种新型光学灯珠的制作工艺,以解决上述问题点。

技术实现要素:

3.本发明的目的是提供一种新型光学灯珠以及灯板的制作工艺以解决背景技术中所提及的问题。

4.为了实现上述目的,本发明提供如下技术方案:

5.一种新型光学灯珠的制作工艺,包括以下步骤:

6.步骤s1、在金属片上开设多组隔离槽,从而制成具有多组电极组的料片,每组电极组至少具有两个电极,每两个电极之间由隔离槽分隔;

7.步骤s2、料片表面进行电镀,提升电极组的性能;

8.步骤s3、在每组电极上用固晶胶粘接芯片,导通料片的电极;

9.步骤s4、使用透明塑胶材料,通过注塑将单个电极组包裹,形成封装胶体,并通过注塑模具的设计,在封装胶体的外表面形成一层光学面;

10.步骤s5、通过切割的方式,在料片上拆解出多组单颗灯珠。

11.对本发明的进一步描述:在步骤s1中,金属片通过冲压或蚀刻或切割方式制成料片。

12.对本发明的进一步描述:在步骤s1中,电极上设有抓胶孔。

13.对本发明的进一步描述:在步骤s2中,电镀采用镀金或镀银。

14.对本发明的进一步描述:在步骤s3中,芯片采用倒装芯片直接与电极连通;或者采用正装芯片,通过导线与电极连通。

15.对本发明的进一步描述:在步骤s3中,芯片采用单色光芯片或csp封装芯片。

16.对本发明的进一步描述:在步骤s4中,透明塑胶材料中加入荧光粉来与芯片配色,达到不同的光学效果。

17.对本发明的进一步描述:在步骤s4中,两组封装胶体之间具有塑胶连接位;

18.在步骤s5中,通过冲裁或者切割的方式先将封装胶体之间的塑胶连接位切开,再

切断电极与料片之间的连接位,拆解出多组单颗灯珠。

19.对本发明的进一步描述:在步骤s5中,单颗灯珠在通电后,芯片通过封装胶体上的光学面形成矩形光斑或圆形光斑。

20.一种新型灯板的制作工艺,包括新型光学灯珠的制作工艺,其特征在于,还包括以下步骤:

21.步骤s6、将单颗灯珠进行分光筛选,得到光效一致的整批单颗灯珠;

22.步骤s7、将整批单颗灯珠贴在fpc灯条或基板上,形成灯板。

23.本发明的有益效果为:

24.1、芯片通过整个封装胶体的外表面进行出光,出光范围更大;

25.2、通过模具设计,能够按照实际需求在封装胶体的外表面形成不同的光学面,使得出光形状和出光能量分布可控;

26.3、在固晶后芯片直接用单种塑胶材料包裹成型,工艺简化;

27.4、制作过程中仅需使用单种塑胶材料进行包裹,能够节省塑胶原材料,降低成本;

28.5、拆解为单颗灯珠便于对其分选,从而制作成出光效果一致的灯板,且便于对灯板上的单颗灯珠进行维修。

附图说明

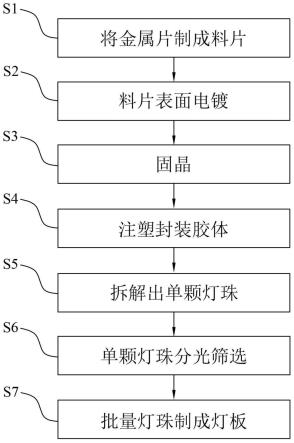

29.图1是本发明的制作工艺流程示意图;

30.图2是现有技术中,光学灯珠的结构示意图;

31.图3是本发明中料片在步骤s1中的局部结构示意图;

32.图4是本发明中料片和芯片在步骤s3中的局部结构示意图(芯片倒装);

33.图5是本发明中料片和芯片在步骤s3中的局部结构示意图(芯片正装);

34.图6是本发明中料片和芯片在步骤s3中的局部结构示意图(电极和芯片设置多组);

35.图7是本发明中料片、芯片和封装胶体在步骤s4中的局部结构示意图一;

36.图8是本发明中料片、芯片和封装胶体在步骤s4中的局部结构示意图二;

37.图9是图8中单颗灯珠的结构视图(正视图、右视图、后视图和仰视图);

38.图10是本发明中单颗灯珠的结构三视图(出光形状为矩形光斑);

39.图11是本发明中单颗灯珠的结构三视图(出光形状为圆形光斑情形一);

40.图12是本发明中单颗灯珠的结构三视图(出光形状为圆形光斑情形二);

41.图13是本发明中单颗灯珠的结构三视图(出光形状为圆形光斑情形三);

42.附图标记说明:

43.1、料片;2、隔离槽;3、芯片;4、导线;5、封装胶体;6、支架胶体;7、电极;8、抓胶孔;9、光学面;10、单颗灯珠。

具体实施方式

44.以下结合附图对本发明进行进一步说明:

45.如图1所示,本发明涉及一种新型光学灯珠的制作工艺,包括以下步骤:

46.步骤s1、在金属片上开设多组隔离槽2,从而制成具有多组电极组的料片1,每组电

极组至少具有两个电极7,每两个电极7之间由隔离槽2分隔;

47.步骤s2、料片1表面进行电镀,提升电极组的性能;

48.步骤s3、在每组电极7上用固晶胶粘接芯片3,导通料片1的电极7;

49.步骤s4、使用透明塑胶材料,通过注塑将单个电极组包裹,形成封装胶体5,并通过注塑模具的设计,在封装胶体5的外表面形成一层光学面9;

50.步骤s5、通过切割的方式,在料片1上拆解出多组单颗灯珠10。

51.在完成单颗灯珠10的制作之后,可以将单颗灯珠10进一步制作成灯板,包括以下步骤:

52.步骤s6、将单颗灯珠10进行分光筛选,得到光效一致的整批单颗灯珠10;

53.步骤s7、将整批单颗灯珠10贴在fpc灯条或基板上,形成灯板。

54.如图2所示:现有技术在制作光学灯珠的时候,采用一种塑胶材料在料片1上成型支架胶体6,即制作成led支架,通过在led支架上固晶(焊线)后,采用另一种塑胶材料在支架胶体6内成型封装胶体5,从而制成灯珠,其缺陷在于:1、发光角度被杯口限制;2、支架杯口设计已经极限,亮度难提升;3、工艺流程繁杂,人力物力浪费大;4、需要用到两种或多种塑胶原材料。

55.现有技术在制作灯板时,在带有电极7的基板上固定多颗芯片3,在注塑封装胶体5,从而形成灯板,其缺陷在于:1、由于芯片3提前固定好在基板上,在成型封装胶体5时,注塑流道设计复杂,流道多且长,塑胶浪费多;2、同一灯板上的灯珠光型一致性差,整版灯板的光效均匀度差;

56.而本设计制作的新型灯珠,出光范围更大;出光的形状及能量分布可完全按照客户的实际需求做调整;节约原材料和制造成本;在制作成灯板时,能够解决整版光效一致性差的问题。

57.如图3所示,步骤s1,在金属片上开设多组隔离槽2,从而制成具有多组电极组的料片1,每组电极组至少具有两个电极7,每两个电极7之间由隔离槽2分隔;按照不同的使用需求,也可以每组电极组设置两个以上的电极7,同时固晶多个芯片3,每个芯片3分别与其中两组电极7连接,从而形成不同的光效;电极7在料片1上排布紧密,能够减少后续注塑过程中流道塑胶的用量,节省成本。

58.金属片可以通过冲压或蚀刻或切割等方式制成料片1。

59.电极7上设有抓胶孔8,使电极7与封装胶体5的连接更加稳定牢固。

60.步骤s2、料片1表面进行电镀,提升电极组的性能,电镀可以采用镀金或镀银,镀金:使电极组的可靠性更好;镀银:价格便宜,节约成本。

61.如图4至5所示,步骤s3、在每组电极7上用固晶胶粘接芯片3,导通料片1的电极7;芯片3可以如图4采用倒装芯片3直接与电极7连通;或者如图5所示,采用正装芯片3,通过导线4与电极7连通。

62.如图6所示,电极7数量和芯片3数量均可以设置多个,如电极7设置四组,芯片3设置三组,每组芯片3均与其中两组电极7导通。

63.芯片3可以采用单色光芯片3或csp封装芯片3,按照不同的使用需求进行选取。

64.如图7至12所示,步骤s4、使用透明塑胶材料,通过注塑将单个电极组包裹,形成封装胶体5,并通过注塑模具的设计,在封装胶体5的外表面形成一层光学面9;透明塑胶材料

中可以加入荧光粉来与芯片3配色,达到不同的光学效果。

65.步骤s5、通过切割的方式,在料片1上拆解出多组单颗灯珠10。

66.如图7所示,在注塑封装胶体5时,可以采取两组封装胶体5之间具有塑胶连接位的形式,通过冲裁或者切割的方式先将封装胶体5之间的塑胶连接位切开,再切断电极7与料片1之间的连接位,拆解出多组单颗灯珠10;

67.如图8至9所示,在注塑封装胶体5时,也可以采取每组封装胶体5可以单独对应一个进胶口,在拆解成单颗灯珠10时直接将电极7与料片1之间的连接位切断即可,此方案能够让led支架排布更加紧凑,节省更多的金属材料和塑胶材料。

68.如图10至13所示,单颗灯珠10在通电后,芯片3通过封装胶体5上的光学面9形成矩形光斑或圆形光斑,通过模具的设计,制作出不同形状的光学面9,从而控制光斑的形状和能量分布。

69.如图10中的单颗灯珠10形成矩形光斑;

70.如图11,采用反射式的光学面9,使单颗灯珠10形成圆形光斑,圆形光斑随着距离增加而扩大;

71.如图12,采用折射式的光学面9,使单颗灯珠10形成圆形光斑,圆形光斑随着距离增加而扩大;

72.如图13中的单颗灯珠10形成圆形光斑,圆形光斑随着距离增加而缩小。

73.步骤s6、将单颗灯珠10进行分光筛选,得到光效一致的整批单颗灯珠10;

74.步骤s7、将整批单颗灯珠10贴在fpc灯条或基板上,形成灯板。

75.将灯珠拆解为单颗,可以分选出光学效果一致的灯珠批次,优化后续成型的一致性,而且灯板在后续使用中便于维修,后期单颗灯珠10异常可选择特定光效成品单独进行更换。

76.以上并非对本发明的技术范围作任何限制,凡依据本发明技术实质对以上的实施例所作的任何修改、等同变化与修饰,均仍属于本发明的技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1