一种单面发光CSP芯片产品及其生产工艺的制作方法

一种单面发光csp芯片产品及其生产工艺

技术领域

1.本技术涉及半导体发光二极管的技术领域,尤其是涉及一种单面发光csp芯片产品及其生产工艺。

背景技术:

2.csp封装即芯片级封装,csp封装可以让芯片面积与封装面积之比超过1:1.14,接近1:1的理想情况,具有体积小、重量轻等优势。

3.目前,单面发光csp芯片产品主要包括晶片、白墙胶及荧光胶,白墙胶环绕晶片四周,通过白墙胶反射晶片四周的光线,实现单面发光;荧光胶则覆盖在产品发光的一面,用于保护晶片,提升产品的整体强度。

4.单面发光csp芯片产品通过白墙胶实现了单面发光,使得光线更集中,但该产品发热较大,产品的功率及持续发光时间受到产品温度的较大限制。

技术实现要素:

5.为了提高单面发光csp产品的散热效果,本技术提供一种单面发光csp芯片产品及其生产工艺。

6.第一方面,本技术提供一种单面发光csp芯片产品,采用如下的技术方案:一种单面发光csp芯片产品,包括晶片,所述晶片包括电极面和远离电极面的发光面,且所述晶片能够通过设置在电极面的电极通电发光;导热板,所述导热板上开设有用于安装所述晶片的晶片孔,所述导热板用于传导晶片产生的热量;荧光胶,所述荧光胶覆盖于所述晶片的发光面,以保护晶片并对csp芯片产品的整体结构进行固定。

7.通过采用上诉技术方案,晶片放置在导热板上的晶片孔内,通过荧光胶固定连接导热板及晶片并对晶片的发光面进行覆盖保护;导热板可以将晶片的发热传导至芯片外部,提高芯片的散热效率,以提高产品的持续发光时间以及产品的使用寿命,同时导热板能够加强产品的整体结构强度,使产品更加坚固耐用。

8.可选的,一种单面发光csp芯片产品还包括白墙胶,所述白墙胶填充在晶片和导热板之间,所述荧光胶覆盖所述白墙胶靠近晶片的发光面的一面。

9.通过采用上述技术方案,白墙胶可以填充晶片与导热板之间的间隙,便于晶片的热量传导至导热板,降低晶片的温度,同时白墙胶能够反射晶片的四周的光线,使得光线更集中。

10.可选的,所述导热板朝向荧光胶的面及晶片孔的内壁设置有反光层。

11.通过采用上述技术方案,导热板上的反光层能够反射晶片四周产生的光线,使得晶片的光线更加集中,导热板上的反光层使得不在需要通过白墙胶填充在晶片与晶片孔之

间,可直接采用荧光胶填充,简化了生产流程,降低了制造成本。

12.可选的,所述晶片孔为朝向远离所述晶片的发光面方向渐缩。

13.通过采用上述技术方案,碗装的晶片孔能够使得晶片四周的光线反射后更集中,提高晶片四周光线的利用率,同时减少光线在晶片孔内的多次反射,从而减少光线在晶片孔内反射产生的热量,降低产品的发热。

14.可选的,所述导热板四周设置有用于传导热量的散热板,所述散热板位于所述导热板靠近晶片的发光面的一侧,所述散热板与所述导热板构成点胶槽。

15.通过采用上述技术方案,散热板增大了导热板的散热面积,提高了产品的散热效率,同时散热板与导热板构成的点胶槽使得产品在制作的过程中不需进行围坝,缩短了生产时间,此外,散热板能够在粘贴晶片时用于定位,缩短定位的时间,提高生产效率。

16.可选的,所述导热板和所述散热板为金属板,所述点胶槽内壁为粗糙面。

17.通过采用上述技术方案,金属的导热板和散热板传导热量更快,导热效率更高,使得产品在使用过程中温度更低,同时,导热板能够与产品焊接的pcb焊接在一起,从而将热量传导至pcb,进一步降低产品的温度,散热板也可以与散热鳍片、金属外壳等其他结构连接,进一步提升散热面积,提高散热效率;同时,金属的散热板能够作为晶片的统一负极供晶片电连接,降低生产成本,提高生产效率;此外,内壁粗糙的点胶槽能够提高散热板、散热片与白墙胶及荧光胶的接触面积,提升连接强度,同时也能提高导热效率。

18.另一方面,本技术还提供一种单面发光csp芯片产品生产工艺,包括以下步骤:s1:在承载片上粘贴高温膜;s2:将导热板粘贴于上述高温膜上;s3:将晶片放置在上述导热板上的晶片孔内,且晶片的电极面粘贴至高温膜上;s4:在点胶槽内点荧光胶,然后进行固化;s5:对荧光胶进行打磨。

19.通过采用上述技术方案,晶片四周的光线穿过荧光胶,通过导热板上的反光层进行反射,从晶片的发光面射出,使得产品实现单面发光,光线更集中。

20.可选的,完成s3后,在点胶槽内点白墙胶,白墙胶填充晶片孔,并完全覆盖晶片的发光面,然后对白墙胶进行固化,固化完成后对白墙胶进行研磨,使晶片发光面露出。

21.通过采用上述技术方案,晶片四周的光线通过白墙胶反射后,从晶片的发光面射出,使得产品实现单面发光,光线更集中。

22.可选的,实施s4中的固化时,将承载片放入烤箱内进行固化,固化分为四个阶段:第一阶段温度50℃、时间30min;第二阶段温度80℃、时间30min、第三阶段温度120℃、时间60min、第四阶段温度150℃、时间180min。

23.通过采用上述技术方案,分为四个阶段对荧光胶进行固化,荧光胶的温度逐步升高,使得荧光胶固化过程中受热更均匀,固化更均匀,固化效果更好。

24.可选的,实施s3中,采用电木顶针将晶片粘贴至晶片孔内的高温膜上;实施s3及s4时,根据导热板或散热板确定粘贴晶片和点荧光胶的位置。

25.通过采用上述技术方案,通过导热板或散热板进行定位能够提升粘贴晶片及点荧

光胶位置的精度,提升晶片安装位置的准确性,减少荧光胶的用量,从而提升产品的良品率以及生产成本。

26.综上所述,本技术包括以下至少一种有益效果:1.单面发光csp芯片散热效果好,使用过程中温度低,能够持续长时间使用;2.单面发光csp芯片提高了晶片四周光强的利用效率,聚光效果好,光线更集中;3.导热板可以作为晶片的统一负极,降低生产成本,提高生产效率。

附图说明

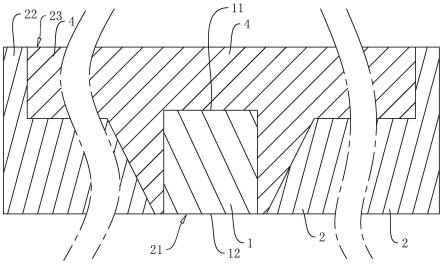

27.图1是本技术实施例1的剖面结构示意图;图2是本技术实施例2的剖面结构示意图;图3是本技术实施例3的剖面结构示意图;图4是本技术实施例3的晶片及导热板结构示意图;图5是本技术实施例4的流程示意图;图6是本技术实施例5的流程示意图;图7是本技术实施例6的流程示意图。

28.附图标记说明:1、晶片;11、发光面;12、电极面;2、导热板;21、晶片孔;22、散热板;23、点胶槽;3、白墙胶;4、荧光胶。

具体实施方式

29.以下结合附图1-7对本技术作进一步详细说明。

30.实施例1:本技术实施例公开的一种单面发光csp芯片产品,参照图1,包括晶片1、导热板2、白墙胶3及荧光胶4,导热板2用于传导晶片1产生的热量,降低产品的温度,提高产品的持续使用时间。

31.参照图1,晶片1包括电极面12和远离电极面12的发光面11,且晶片能够通过电极面12的电极通电发光,导热板2上开设有圆柱的晶片孔21,晶片1放置在晶片孔21内,电极面12和发光面11分别朝向晶片孔21的两端,导热板2能够加固产品的结构,减少晶片孔21内晶片1的受力,减少生产制造及使用过程中晶片1的撕裂。

32.导热板2为金属板,采用金属材料的导热板2导热效率更高,同时能够供所有晶片1的负极电连接,作为统一负极,此外金属的导热板2能够与用于安装产品的pcb板焊接,将热量传导至pcb板,提高散热效率。

33.参照图1,白墙胶3填充在晶片1与晶片孔21内壁之间,白墙胶3能够填充晶片1与导热板2之间的间隙,便于晶片1的热量传导至导热板2,降低晶片1的温度,同时白墙胶3能够反射晶片1四周的光线,使得光线更集中;导热板2与白墙胶3及荧光胶4接触的表面为粗糙面,设置粗糙面的导热板2能够提升导热板2与白墙胶3及荧光胶4之间的连接强度,提升产品的使用寿命,同时能够提升导热板2与白墙胶3之间的接触面积,提高热传导的面积,便于晶片1传导至白墙胶3的热量通过导热板2导出;导热板2的厚度小于晶片1的厚度,导热板2的厚度小于晶片1的厚度能够便于产品的加工生产过程中,对覆盖晶片1表面的白墙胶3进行研磨以露出晶片1的发光面11。

34.参照图1,荧光胶4覆盖于晶片1发光面11,且覆盖了与晶片1发光面11位于同一侧的白墙胶3和导热板2的表面;荧光胶4覆盖于晶片1的发光面11能够保护晶片1,减少晶片1的损坏,同时能够加固产品整体结构,提高产品的结构强度。

35.本技术实施例一种单面发光csp芯片产品的实施原理为:将电源与晶片1的正极及作为统一负极的导热板2电连接,通电后晶片1发光,晶片1发光面11的光线从发光面11射出,晶片1四周的光线经过白墙胶3的反射,最终也从发光面11射出,使得产品发出的光线更集中;晶片1产生的热量通过白墙胶3传导至导热板2,通过导热板2以及pcb板将热量传递出去,降低产品的温度,提高了产品的持续使用时间。

36.实施例2:在发明人的实际使用过程中发现,白墙胶3的反光性能一般,且光线在白墙胶3上经过多次反射,光强降低较多,产生的热量较高,为此,本技术在此基础上做进一步改进。

37.一种单面发光csp芯片产品及其生产工艺,与实施例1的区别之处在于,参照图2,荧光胶4替代白墙胶3填充在晶片1与晶片孔21的间隙之间,导热板2与荧光胶4接触的表面设置有反光层,晶片1四周的光线穿过荧光胶4后通过反光层反射,从发光面11射出;采用荧光胶4替代白墙胶3填充晶片1与晶片孔21之间的间隙减少了填充白墙胶3的加工步骤,缩短了生产时间。

38.参照图2,晶片孔21为朝向晶片1的电极面12方向渐缩,在本技术实施例中,晶片孔21优选为碗状;碗状的晶片孔21能够减少晶片1四周光线的反射次数,降低反射时产生的热量,同时使得光线更加集中。

39.本技术实施例一种单面发光csp芯片产品的实施原理为:将电源与晶片1的正极及作为统一负极的导热板2电连接,通电后晶片1发光,晶片1发光面11的光线从发光面11射出,晶片1四周的光线穿过荧光胶4,经过碗状晶片孔21上的反光层反射,最终也从发光面11射出,使得产品发出的光线更集中;晶片1产生的热量通过荧光胶4传导至导热板2,通过导热板2以及与导热板2焊接的pcb板将热量传递出去,降低产品的温度,提高了产品的持续使用时间。

40.实施例3:在发明人的实际使用过程中发现,导热板2的散热面积较小,散热速度仍然较慢,为此,本技术在此基础上做进一步改进。

41.一种单面发光csp芯片产品,与实施例1及实施例2的区别之处在于,参照图3和图4,导热板2四周固定连接有用于传导热量的散热板22,散热板22能够更好的将热量传递到空气中,或与散热鳍片、金属外壳等其他结构连接以传导热量;散热板22与导热板2的整体高度为0.35mm,与最终产品的高度一致,散热板22的高度能够保证散热板22的散热面积,同时便于在生产过程中将荧光胶4研磨至所需高度,散热板22位于导热板2靠近晶片1发光的一面并与所述导热板2构成点胶槽23,点胶槽23可以限制白墙胶3及荧光胶4的流动,便于产品的加工制造,导热板2位于点胶槽23内的一面为粗糙面,导热板2的粗糙面能够提高导热板2与白墙胶3及荧光胶4的连接强度,提高产品质量。

42.实施例4:本技术实施例提供一种单面发光csp芯片产品生产工艺,参照图5,包括以下步骤:贴膜:取一片玻璃片(厚度2.0mm),用无尘布沾适量酒精将玻璃片擦拭干净;将高

温膜平整贴置于光学玻璃片上面。

43.定位:用记号笔在玻璃片远离高温膜的一面做好标记,然后将若干导热板2按照标记位置粘贴至高温膜上。

44.固晶:通过标记或导热板2进行定位,采用电木顶针于导热板2上的晶片孔21内将晶片1的电极面12与高温膜粘接。

45.压平:将加热平台调至50℃,把固好芯片的玻璃片放置在加热平台上,将芯片压5min左右使其平整并排出芯片与高温膜之间的空气。

46.点白墙胶:将玻璃片放置在围坝机器工作平台上进行围坝,将配比好的白墙胶3倒入在洁净的针筒内,进行点胶,白墙胶3填充满晶片孔21并将晶片1全部覆盖即可。

47.第一次烘烤:将玻璃片放置在150℃的烤箱内烘烤3小时使白墙胶3固化。

48.第一次研磨:将玻璃片固定,研磨白墙胶3至晶片1的发光面11露出。

49.点荧光胶:对玻璃片上的导热板2围坝后,沿s形路线点荧光胶4至均匀覆盖晶片1。

50.第二次烘烤:将玻璃片放入烤箱内对荧光胶4进行固化,固化分为四个阶段:第一阶段温度50℃、时间30min;第二阶段温度80℃、时间30min、第三阶段温度120℃、时间60min、第四阶段温度150℃、时间180min。

51.第二次研磨:将玻璃片固定,研磨荧光胶4至晶片1电极面12至研磨面的高度为0.35mm。

52.切割:将贴于玻璃板上面的连接在一起的多个产品撕下,并将其与高温膜分离,然后将其切割为单个产品。

53.测试:将切割好的产品放置在csp分光机上进行分光测试。

54.实施例5:一种单面发光csp芯片产品生产工艺,与实施例4的区别之处在于,取消点白墙胶、第一次烘烤及第一次研磨的步骤(参照图6),选用实施例2中带有反光层的导热板2。

55.通过导热板2上的反光层实现白墙胶3的光线反射效果,荧光胶4可填充原本白墙胶3填充的区域,简化了生产流程。

56.实施例6:一种单面发光csp芯片产品生产工艺,与实施例4及实施例5的区别之处在于,选用实施例3中带有散热板22的导热板2,在点白墙胶及点荧光胶的过程中不需进行围坝,按照散热板22的范围进行点胶即可,同时切割步骤简化为分离(参照图7),在分离步骤中,只需将产品与玻璃片与高温膜进行分离;此外,在第二次研磨时将荧光胶4研磨至与散热板22齐平即可。

57.根据导热板2与散热板22构成的点胶槽23点白墙胶3或荧光胶4,可以取消围坝;导热板2已将各个产品分隔开,可以取消切割步骤;由于散热板22与导热板2的整体高度即为产品的整体高度,在研磨荧光胶时不需过度关注研磨高度;导热板2的使用极大的简化了生产流程,提高了生产效率。

58.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1