一种超薄晶圆的双面加工工艺的制作方法

1.本发明涉及晶圆加工技术领域,具体是一种超薄晶圆的双面加工工艺。

背景技术:

2.晶圆是指制作硅半导体电路所用的硅晶片,原始材料是硅,现在广泛使用的是超薄晶圆。

3.现有技术中,公开了申请号为cn201880018073.x的发明创造,名称为晶圆的双面研磨方法及双面研磨装置,其中公开了能够抑制使用多个双面研磨用载体进行双面研磨所得的晶圆之间的平坦度差异,能够改善基于平坦度的收获率。

4.但是,现有技术中,如申请号cn201880018073.x中提到的双面研磨中,无法对超薄晶圆进行保护,容易在研磨的过程中,受研磨力的影响,容易导致超薄晶圆的碎裂和破碎,不便于对超薄晶圆进行有效的打磨。

技术实现要素:

5.本发明的目的在于提供一种超薄晶圆的双面加工工艺,以解决现有技术中的问题。

6.本发明的目的可以通过以下技术方案实现:

7.一种超薄晶圆的双面加工工艺,其特征在于,所述双面加工工艺包括如下步骤:

8.s1、将超薄晶圆键合在环形玻璃载盘上;

9.s2、在超薄晶圆的上方均匀涂布聚酰亚胺,固化得到聚酰亚胺层;

10.s3、清洗去除超薄晶圆上方的聚酰亚胺层,漏出超薄晶圆的一面;

11.s4、利用夹辊对聚酰亚胺层和环形玻璃载盘进行夹持,固定超薄晶圆;

12.s5、对超薄晶圆进行双面,实现双面加工的操作。

13.进一步的,所述s1中环形玻璃载盘上环形涂布有粘着剂,环形玻璃载盘通过粘着剂键合固定超薄晶圆。

14.进一步的,所述s1中环形玻璃载盘通过飞秒激光切割玻璃载盘形成。

15.进一步的,所述s1中环形玻璃载盘的加工步骤如下:

16.s1.1、先将超薄晶圆键合在玻璃载盘正面,然后在玻璃载盘背面涂布蚀刻得到环形光阻,光阻位于玻璃载盘背面的最外侧;

17.s1.2、利用飞秒激光切割去除玻璃载盘中间未涂布光阻的区域,漏出粘着剂;

18.s1.3、解键合去除漏出的粘着剂,将去除的粘着剂清洗干净,即漏出超薄晶圆的一面。

19.进一步的,至少三个所述夹辊转动设置在加工设备上。

20.进一步的,所述加工设备对聚酰亚胺层和环形玻璃载盘上超薄晶圆的漏出面进行加工,用于实现双面加工。

21.本发明的有益效果:

22.1、本发明双面加工工艺,其中设计环形玻璃载盘对超薄晶圆进行支撑固定,通过聚酰亚胺层对超薄晶圆的边界进行包裹保护,避免夹辊直接夹持导致的超薄晶圆边界破裂;

23.2、本发明双面加工工艺,对超薄晶圆进行固定,同时不妨碍双面加工,结构简单,加工稳定性好,适合在超薄晶圆生产加工中应用。

附图说明

24.下面结合附图对本发明作进一步的说明。

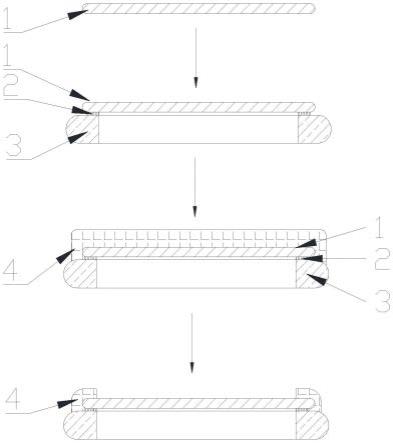

25.图1是本发明双面加工工艺流程图;

26.图2是本发明环形玻璃载盘的仰视图;

27.图3是本发明双面加工工艺流程图;

28.图4是本发明环形玻璃载盘俯视图;

29.图5是本发明双面加工工艺结构示意图;

30.图6是本发明晶圆双面刷洗工艺示意图;

31.图7是本发明晶圆双面电镀工艺示意图。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

33.一种超薄晶圆的双面加工工艺,双面加工工艺包括如下步骤:

34.如图1、图2所示,s1、取一个环形玻璃载盘3,在玻璃载盘3上环形涂布有粘着剂2,再将切割好的超薄晶圆1键合在环形玻璃载盘3上。

35.本实施例中,环形玻璃载盘3是通过飞秒激光器切割制成,环形玻璃载盘3中间有圆形的切割槽。

36.s2、在键合有超薄晶圆1的环形玻璃载盘3上涂布聚酰亚胺,固化后形成了包裹超薄晶圆1的聚酰亚胺层4。

37.s3、清洗去除超薄晶圆1上方的聚酰亚胺层4,形成清洗槽,清洗槽内漏出超薄晶圆1的一面,且超薄晶圆1边缘残留的聚酰亚胺对超薄晶圆1进行保护和固定。

38.如图3、图4所示,s4、将超薄晶圆1放入加工设备5上,加工设备5上旋转设置有可移动的夹辊6,夹辊6的数量至少为三个,夹辊6通过贴合聚酰亚胺层4和环形玻璃载盘3,对超薄晶圆1进行固定。

39.本实施例中,夹辊6为四个,表面为柔性材料。

40.s5、加工设备5上的加工机构通过聚酰亚胺层4上的清洗槽和环形玻璃载盘3中的切割槽,对超薄晶圆1进行双面,实现双面加工的操作。

41.本实施例中,双面加工包括双面打磨、双面抛光等,晶圆的两面可同时进行加工,双面加工包括双面刷洗、电镀、化学镀,加工机构包括刷洗辊。

42.本实施例中,环形玻璃载盘3可事先切割加工好备用。

43.还可在超薄晶圆1键合后进行切割加工,如图5所示,s1中环形玻璃载盘3切割加工步骤如下:

44.s1.1、先将超薄晶圆1键合在玻璃载盘7正面,然后在玻璃载盘7背面涂布一层光阻,蚀刻中间部分的光阻,得到环形光阻,光阻位于玻璃载盘7背面的最外侧。

45.s1.2、利用飞秒激光切割去除玻璃载盘7中间未涂布光阻的区域,形成环形玻璃载盘3,漏出粘着剂2。

46.s1.3、解键合去除漏出的粘着剂2,将去除的粘着剂2清洗干净,即漏出超薄晶圆1的一面。

47.一种超薄晶圆的双面加工工艺,超薄晶圆1直接放置在加工设备5上的夹辊6之间,因为厚度薄,导致超薄晶圆1边缘容易受力崩碎,利用聚酰亚胺涂布的方式,对超薄晶圆1的边缘进行包裹保护,实现超薄晶圆1的稳定加工,夹辊6表面采用柔性材料。

48.但是聚酰亚胺与玻璃载盘7对超薄晶圆1进行固定时候,无法实现超薄晶圆1的双面加工,则采取激光切割玻璃载盘7的方式,去掉玻璃载盘7中间部分,得到环形玻璃载盘3,使得超薄晶圆1的键合面漏出,当正面进行加工时,可以对背面进行加工,实现双面加工,双面加工包括双面刷洗、电镀、化学镀。

49.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

50.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

技术特征:

1.一种超薄晶圆的双面加工工艺,其特征在于,所述双面加工工艺包括如下步骤:s1、将超薄晶圆(1)键合在环形玻璃载盘(3)上;s2、在超薄晶圆(1)的上方均匀涂布聚酰亚胺,固化得到聚酰亚胺层(4);s3、清洗去除超薄晶圆(1)上方的聚酰亚胺层(4),漏出超薄晶圆(1)的一面;s4、利用柔性表面的夹辊(6)对聚酰亚胺层(4)和环形玻璃载盘(3)进行夹持,固定超薄晶圆(1);s5、对超薄晶圆(1)进行双面,实现双面加工的操作。2.根据权利要求1所述的一种超薄晶圆的双面加工工艺,其特征在于,所述s1中环形玻璃载盘(3)上环形涂布有粘着剂(2),环形玻璃载盘(3)通过粘着剂(2)键合固定超薄晶圆(1)。3.根据权利要求1所述的一种超薄晶圆的双面加工工艺,其特征在于,所述s1中环形玻璃载盘(3)通过飞秒激光切割玻璃载盘(7)形成。4.根据权利要求3所述的一种超薄晶圆的双面加工工艺,其特征在于,所述s1中环形玻璃载盘(3)的加工步骤如下:s1.1、先将超薄晶圆(1)键合在玻璃载盘(7)正面,然后在玻璃载盘(7)背面涂布蚀刻得到环形光阻,光阻位于玻璃载盘(7)背面的最外侧;s1.2、利用飞秒激光切割去除玻璃载盘(7)中间未涂布光阻的区域,漏出粘着剂(2);s1.3、解键合去除漏出的粘着剂(2),将去除的粘着剂(2)清洗干净,即漏出超薄晶圆(1)的一面。5.根据权利要求1所述的一种超薄晶圆的双面加工工艺,其特征在于,至少三个所述夹辊(6)转动设置在加工设备(5)上。6.根据权利要求5所述的一种超薄晶圆的双面加工工艺,其特征在于,所述加工设备(5)对聚酰亚胺层(4)和环形玻璃载盘(3)上超薄晶圆(1)的漏出面进行加工,用于实现双面加工。

技术总结

本发明涉及晶圆加工技术领域,具体的是一种超薄晶圆的双面加工工艺,其特征在于,所述双面加工工艺包括如下步骤:S1、将超薄晶圆键合在环形玻璃载盘上;S2、在超薄晶圆的上方均匀涂布聚酰亚胺,固化得到聚酰亚胺层;S3、清洗去除超薄晶圆上方的聚酰亚胺层,漏出超薄晶圆的一面;S4、利用夹辊对聚酰亚胺层和环形玻璃载盘进行夹持,固定超薄晶圆;S5、对超薄晶圆进行双面,实现双面加工的操作。本发明双面加工工艺,其中设计环形玻璃载盘对超薄晶圆进行支撑固定,通过聚酰亚胺层对超薄晶圆的边界进行包裹保护,避免夹辊直接夹持导致的超薄晶圆边界破裂,对超薄晶圆进行固定,同时不妨碍双面加工,适合应用于超薄晶圆生产加工中。适合应用于超薄晶圆生产加工中。适合应用于超薄晶圆生产加工中。

技术研发人员:严立巍 朱亦峰 刘文杰 马晴

受保护的技术使用者:浙江同芯祺科技有限公司

技术研发日:2022.11.09

技术公布日:2023/3/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1