一种交联多孔结构高温质子交换膜及其制备方法

1.本发明属于燃料电池技术领域,尤其涉及一种燃料电池用高质子传导、高磷酸保留能力的交联多孔结构高温质子交换膜及其制备方法。

背景技术:

2.质子交换膜燃料电池由于比功率高、使用清洁能源氢气、机动灵活等优点,目前广泛应用于便携式和固定式电源中,近年来的研究如雨后春笋般涌现。相比于传统的低温质子交换膜燃料电池来说,高温质子交换膜燃料电池因其在高温条件下具有电极反应动力学速度快、co耐受性高、水热管理系统简单和燃料来源广泛(甲醇重整气,甲酸,工业副产氢)等优点,因而成为当今燃料电池领域发展最为迅速的研究方向之一。

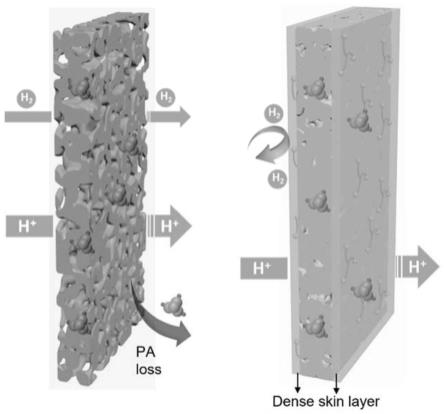

3.在众多适用于高温质子交换膜的聚合物中,磷酸掺杂的聚苯并咪唑体系因其优异的热稳定性和耐化学性而具有突出的潜力,因而成为新一代高温质子交换膜有希望的候选者。众所周知,高磷酸掺杂水平可以实现质子交换膜的高质子电导率,被大家公认的提高膜的磷酸掺杂水平的一种方法是制备具有多孔结构的膜,丰富的孔隙结构可以存储大量的磷酸。但丰富的孔隙率对燃料气体的交叉渗透问题以及在电池长期运行过程中面临的磷酸流失问题不容忽视。多孔结构直接暴露在电池环境中对获得优异的燃料电池稳定性仍是一个挑战。一种有前景的解决方法是构筑具有致密表皮层的多孔膜结构,即利用多孔结构存储磷酸,利用致密的表皮层阻挡磷酸快速流失以及氢气渗透。

4.针对上述策略,目前普遍使用交联剂与聚合物膜交联形成致密表皮层,但该交联剂往往自身不具备传质功能,引入膜内虽然改善了膜的稳定性,但却牺牲了部分质子传导性能。使用兼具交联作用和质子传导功能的多元有机膦酸,将其引入多孔聚合物膜中制备具有致密双表皮层的交联多孔聚合物膜,相比于磷酸流失速率快,氢渗透严重的多孔膜,交联多孔聚合物膜由于有机膦酸的交联作用形成的致密表皮层使得磷酸更好的保留在多孔膜内,并显著降低了氢渗透情况。此外,多元有机膦酸作为一种有机质子导体,与磷酸之间存在强的氢键作用,增强了协同传质能力的同时,进一步增加了膜内磷酸的保留能力。

技术实现要素:

5.针对上述问题,本发明旨在介绍使用一种兼具质子传导功能和交联作用的交联剂-有机膦酸,以形成一种具有致密双表皮层的交联多孔结构高温质子交换膜。该方法制备的多孔高温质子交换膜缓解了氢气交叉渗透以及在有水/无水环境下的磷酸流失,并且不因交联而牺牲膜的质子传导性能,增强了多孔质子交换膜的稳定性。

6.本发明的技术方案具体如下:

7.一种交联多孔结构高温质子交换膜的制备方法,包括以下步骤,

8.(1)多孔膜基材的制备

9.将主链包含氮杂环的高分子聚合物溶解于聚合物的有机溶剂中,得到第一聚合物溶液;利用第一聚合物溶液,采用致孔剂流延成膜,或流延形成液膜并通过水蒸汽诱导相转

化法制备多孔基膜;

10.(2)交联致密双表皮层的生成

11.将步骤(1)中得到的多孔聚合物膜在一定温度下在一定浓度的多元有机膦酸水溶液中浸泡,所述多元有机膦酸具有质子传导功能;完成多元有机膦酸与聚合物膜的交联过程,在多孔膜的表面生成交联结构的致密双表皮层;

12.(3)酸掺杂后处理

13.将步骤(2)中得到的交联多孔结构膜吸酸饱和后去除残酸,得到所述交联多孔结构高温质子交换膜。

14.进一步的,步骤(1)中,所述主链包含氮杂环的高分子聚合物为聚苯并咪唑(opbi、abpbi、mpbi等)、聚芳哌啶(聚三联苯哌啶、聚二联苯哌啶等)或者聚芳吡啶(聚三联苯吡啶、聚二联苯吡啶等);所述有机溶剂为于n、n-二甲基甲酰胺,n、n二甲基乙酰胺等。

15.进一步的,步骤(1)中采用致孔剂流延成膜具体为:搅拌条件下,将一定量的致孔剂添加到第一聚合物溶液中,得到第二聚合物溶液;将第二聚合物溶液在洁净水平的基体上进行流延成膜,加热挥发溶剂得到复合膜;并将所得复合膜浸泡在溶剂中以溶出膜内的致孔剂,即得到多孔基膜。更进一步的,将上述复合膜浸泡在一种溶剂中以溶出膜内的致孔剂,对于无机添加剂而言该溶剂为强酸 (氢氟酸、盐酸)或者强碱(如naoh或者koh)水溶液;对于有机添加剂而言该溶剂为去离子水,无水乙醇,甲醇,异丙醇,丙酮等中的一种或多种的组合。较优的添加剂添加量为30~60%重量百分含量。

16.进一步的,步骤(1)中流延形成液膜并通过水蒸汽诱导相转化法制备多孔基膜具体为:将第一聚合物溶液在洁净水平的基体上进行流延形成液膜,并将上述液膜置于一定温度和湿度的水蒸气环境下,通过水蒸汽诱导相转化法制备多孔基膜。更进一步的,水蒸气温度和湿度范围分别为20~80℃,20~100%rh。

17.进一步的,所述步骤(3)具体为:将步骤(2)中得到的交联多孔结构膜在浸泡在85wt%浓磷酸溶液中直到达到吸酸饱和,取出后去除表面残留的附着酸,得到所述交联多孔结构高温质子交换膜。更进一步的,采用质量分数85%的磷酸水溶液浸泡48-96小时,浸泡的温度为60-100℃。

18.进一步的,步骤(1)中所述的致孔剂为无机物纳米粉体(所述无机物纳米粉体可以为sio2、al2o3、zno等易于用酸碱溶出的无机纳米粉体),或者有机液体邻苯二甲酸二丁酯、小分子量聚乙二醇或者聚丙烯酸等中的一种或多种的组合。

19.进一步的,步骤(2)中所述的多元有机膦酸为羟基乙叉二膦酸(hedp)、氨基三亚甲基膦酸(atmp)、乙二胺四亚甲基膦酸(edtmpa)、二亚乙基三胺五亚甲基膦酸(dtpmpa)、己二胺四甲叉膦酸(hdtmpa)、二己烯三胺五亚甲基膦酸(bhmtpmpa)中的一种或多种的组合;所述的多元有机膦酸浓度为5~50 wt%,较优的多元有机膦酸浓度为10~30wt%。

20.利用所述方法所得到的一种交联多孔结构高温质子交换膜,所述交换膜包含一个中间多孔层和交联致密双表面层;所述中间多孔层存储自由磷酸获得高的质子电导率,所述交联致密双表面层具备质子传导功能。

21.进一步的,所述交换膜160℃时,传导率为0.112s cm-1

,利用所述交换膜组装的氢氧单电池在160℃的氢渗电流密度为0.99ma cm-2

,输出功率为0.98wcm-2

。

22.进一步的,所述高温质子交换膜在高温质子交换膜燃料电池的电解质隔膜材料或

液流电池、水电解器、电化学器件的隔膜材料中的应用。

23.相比于现有技术本发明具有如下有益效果:

24.(1)本发明制备的交联多孔结构高温质子交换膜具有致密的双表皮层和多孔的内部结构,内部多孔结构可以存储大量自由磷酸获得高的质子电导率,致密双表皮层可以大幅降低磷酸流失和氢气渗透,同时高的机械强度。

25.(2)本发明通过使用一种兼具质子传导功能和交联作用的交联剂——有机膦酸,保证交联的同时不牺牲膜的质子传导性能。

26.(3)本发明制备方法简单,致密表皮层厚度可通过交联时间、有机膦酸溶液浓度、浸泡温度等进行调控,从而达到调控交联多孔结构高温质子交换膜性能最优。

附图说明

27.为了更清楚地说明本发明的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

28.图1本发明所述多孔质子交换膜和具有致密双表皮层的交联多孔质子交换膜示意图。

29.图2本发明所述多孔质子交换膜的致密双表皮层的交联结构示意图。

30.图3本发明实施例1和对照例1制备的高温质子交换膜在不同温度下的质子传导率曲线。

31.图4本发明实施例1和对照例1制备的高温质子交换膜在80℃,40%湿度下的内阻稳定性。

32.图5本发明实施例1和对照例1制备的高温质子交换膜在160℃下的单电池性能。

33.图6本发明实施例1和对照例1制备的高温质子交换膜在160℃,0.4a cm-2

下的电池放电稳定性。

具体实施方式

34.本发明提供了一种燃料电池用交联多孔结构高温质子交换膜的制备方法。制备方法简单可控,所制备的高温质子交换膜具有优异的保磷酸性能、低的氢气渗透和高的质子传导率。

35.本发明的制备方法主要包括多孔基膜的制备、交联致密双表皮层的生成和酸掺杂后处理三个步骤,其多孔质子交换膜和交联多孔质子交换膜的结构示意图如图1所示,具体如下:

36.(1)多孔基膜的制备

37.将主链包含氮杂环的高分子聚合物溶解于聚合物溶解于合适的有机溶剂中 (如dmf、dmac、nmp、dmso,根据不同聚合物而调整)形成聚合物膜溶液,其较佳浓度范围为4-10wt%;随后加入一定量的致孔剂(如邻苯二甲酸二丁酯,聚乙二醇、聚丙烯酸),通常致孔剂质量占比为10-70wt%,较佳占比为50wt%。将最终得到的混合聚合物溶液搅拌均匀后,在洁净的基体上进行成膜处理,在 80~120℃(依据所选溶剂的不同,调整相应的成膜温度)下干燥12-24小时,待溶剂完全挥发,再将上述复合膜浸泡在一种溶剂(如去离子水,无

水乙醇,甲醇,异丙醇,丙酮)中以溶出膜内的致孔剂,再取出进行超声清洗,干燥后,即得到多孔膜基材。

38.(2)交联型致密双表皮层的制备

39.将步骤(1)中得到的多孔聚合物膜在一定温度下在一定浓度的多元有机膦酸(如atmp,hedp,edtmpa)水溶液中浸泡,有机膦酸水溶液浓度为10

‑ꢀ

60%,环境温度为100℃,使聚合物膜基质和有机膦酸充分进行交联,在多孔膜的两侧表面生成交联结构的致密双表皮层;

40.(3)酸掺杂后处理

41.将步骤(2)中得到的带有致密双表皮层的交联浸泡在一定浓度的磷酸/和杂多酸溶液中浸泡48-96小时,浸泡的温度为60-100℃,取出膜后擦除表面残留的酸,即可得到具有高稳定性的交联多孔结构高温质子交换膜。

42.下面结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.实施例1

44.高分子聚合物选用聚苯并咪唑opbi,致孔剂选用邻苯二甲酸二丁酯,有机膦酸选用氨基三亚甲基膦酸,具体制备过程如下:

45.将具有耐化学腐蚀性和热稳定性的聚苯并咪唑opbi溶解于n,n-二甲基乙酰胺(dmac)中形成聚合物膜溶液,其浓度为4.67wt%;搅拌均匀后向其中加入邻苯二甲酸二丁酯,其质量占比为50wt%,该混合体系在40℃下充分搅拌5 小时,将最终得到的混合聚合物溶液在洁净的基体上进行成膜处理,在80℃下干燥24小时,待溶剂完全挥发后,再将上述复合膜浸泡在无水乙醇中以溶出膜内的邻苯二甲酸二丁酯,浸泡温度为60℃,浸泡时间为72小时,待完全溶出邻苯二甲酸二丁酯之后,再取出聚合物膜进行超声清洗,干燥后,即得到多孔opbi 膜。

46.将得到的多孔opbi膜浸泡在氨基三亚甲基膦酸(atmp)水溶液中,氨基三亚甲基膦酸水溶液最佳浓度为50%,浸泡温度为100℃,使opbi和atmp发生如图2所示的交联反应,烘干水分,即得到具有致密双表皮层的交联型多孔 opbi质子交换膜。

47.随后进行质子化处理,将得到的交联型多孔opbi聚合物膜浸泡在磷酸溶液 (85wt%)中,在60℃下浸泡48h,取出膜后擦干表面残留的酸,即可得到具有高稳定性的交联多孔高温质子交换膜。

48.所得交联多孔高温质子交换膜具有良好的质子传导率、保磷酸性能和低的氢气渗透电流密度。如图3所示,160℃时,传导率为0.112s cm-1

,该结果是由交流阻抗谱技术测得的垂直于膜平面方向上的传导率,采用的仪器是iviumsat 电化学工作站。该膜组装的氢氧单电池在160℃时的输出峰功率密度为0.98wcm-2

,而氢渗电流密度仅为0.99ma cm-2

(图5)。

49.实施例2

50.高分子聚合物选用聚苯并咪唑opbi,致孔剂选用聚乙二醇,有机膦酸选用羟基乙叉二膦酸(hedp),具体制备过程如下:

51.将具有耐化学腐蚀性和热稳定性的聚苯并咪唑opbi溶解于n,n-二甲基乙酰胺(dmac)中形成聚合物膜溶液,其浓度为8wt%;搅拌均匀后向其中加入聚乙二醇,其较优添加量为8-10wt%,该混合体系在40℃下充分搅拌6小时,将最终得到的混合聚合物溶液在洁净的基体上进行成膜处理,在110℃下干燥12 小时,待溶剂完全挥发后,再将上述复合膜用去离子水彻底清洗以去除膜内的聚乙二醇,待完全除去膜内的聚乙二醇之后,再取出聚合物膜进行超声清洗,干燥后,即得到多孔opbi膜。

52.将得到的多孔opbi膜浸泡在羟基乙叉二膦酸(hedp)水溶液中,hedp水溶液浓度为50%,浸泡温度为100℃,当opbi和hedp充分交联后再取出,烘干水分,即得到具有致密双表皮层的交联型多孔opbi质子交换膜。

53.随后进行质子化处理,将得到的交联型多孔opbi质子交换膜浸泡在磷酸溶液(85wt%)中,在60℃下浸泡48小时,取出膜后擦干表面残留的酸,即可得到具有高稳定性的交联多孔高温质子交换膜。

54.实施例3

55.高分子聚合物选用聚苯并咪唑abpbi,致孔剂选用聚丙烯酸,有机膦酸选用乙二胺四亚甲基膦酸(edtmpa),具体制备过程如下:

56.将具有耐化学腐蚀性和热稳定性的聚苯并咪唑abpbi溶解于n-甲基吡咯烷酮(nmp)中形成聚合物膜溶液,其浓度为6wt%;搅拌均匀后向其中加入聚丙烯酸,其较优添加量为80wt%,该混合体系在30℃下充分搅拌2小时,将最终得到的混合聚合物溶液在洁净的基体上进行成膜处理,在80℃下干燥12小时,待溶剂完全挥发后,再将上述复合膜浸泡在去离子水中72小时,彻底去除膜内残留的溶剂,再取出聚合物膜进行超声清洗,干燥后,即得到多孔abpbi膜。

57.将得到的多孔abpbi膜浸泡在乙二胺四亚甲基膦酸(edtmpa)水溶液中,乙二胺四亚甲基膦酸(edtmpa)水溶液浓度为40%,浸泡温度为100℃,当 abpbi和乙二胺四亚甲基膦酸(edtmpa)充分交联后再取出,烘干水分,即得到具有致密双表皮层的交联型多孔abpbi质子交换膜。

58.随后进行质子化处理,将得到的交联型多孔abpbi质子交换膜浸泡在磷酸溶液(85wt%)中,在60℃下浸泡48小时,取出膜后擦干表面残留的酸,即可得到具有高稳定性的交联多孔高温质子交换膜。

59.对比例1

60.高分子聚合物选用聚苯并咪唑opbi,致孔剂选用邻苯二甲酸二丁酯,具体制备过程如下:

61.将具有耐化学腐蚀性和热稳定性的聚苯并咪唑opbi溶解于n,n-二甲基乙酰胺(dmac)中形成聚合物膜溶液,其浓度为4.67wt%;搅拌均匀后向其中加入邻苯二甲酸二丁酯,其质量占比为50wt%,该混合体系在40℃下充分搅拌5 小时,将最终得到的混合聚合物溶液在洁净的基体上进行成膜处理,在80℃下干燥24小时,待溶剂完全挥发后,再将上述复合膜浸泡在无水乙醇中以溶出膜内的邻苯二甲酸二丁酯,浸泡温度为60℃,浸泡时间为72小时,待完全溶出邻苯二甲酸二丁酯之后,再取出聚合物膜进行超声清洗,干燥后,即得到多孔opbi 膜。

62.随后进行质子化处理,将得到的多孔opbi聚合物膜浸泡在磷酸溶液(85wt%) 中,

在60℃下浸泡48小时,取出膜后擦干表面残留的酸,即可得到多孔高温质子交换膜。

63.所得多孔高温质子交换膜在160℃时,传导率为0.082s cm-1

(图3),该结果是由交流阻抗谱技术测得的垂直于膜平面方向上的传导率,采用的仪器是 iviumsat电化学工作站。该膜组装的氢氧单电池在160℃时输出峰功率密度为 0.92w cm-2

,氢渗电流密度为25.97ma cm-2

(图5)。

64.由图2可以看出,本发明所制备的具有致密双表皮层的交联多孔高温质子交换膜(实施例1)与无致密皮层的多孔质子交换膜(对照例1)相比,具有更高的质子传导率;且在有湿度环境下,如图4所示,实施例1的保磷酸性能远优于对照例1,说明合理的致密皮层有利于多孔质子交换膜的保磷酸性能。将实施例 1和对照例1分别组装成燃料电池,测试其电池性能发现,如图5所示,实施例 1的峰值功率密度(0.98w cm-2

)高于对照例1(0.92w cm-2

),并且在恒电流放电稳定性测试中(图6),实施例1的内阻及电池电压保持稳定,而对照例1由于磷酸的快速流失导致内阻增大,电池电压快速衰减。

65.此外,前述仅说明了一些实施方式,可进行改变、修改、增加和/或变化而不偏离所公开的实施方式的范围和实质,该实施方式是示意性的而不是限制性的。此外,所说明的实施方式涉及当前考虑为最实用和最优选的实施方式,其应理解为实施方式不应限于所公开的实施方式,相反地,旨在覆盖包括在该实施方式的实质和范围内的不同的修改和等同设置。此外,上述说明的多种实施方式可与其它实施方式共同应用,如,一个实施方式的方面可与另一个实施方式的方面结合而实现再另一个实施方式。另外,任何给定组件的各独立特征或构件可构成另外的实施方式。

66.为了示意和说明的目的提供实施方式的前述说明,其不意图穷举或限制本公开。具体实施方式的各元件或特征通常不限于该具体实施方式,但是在可应用的情况下,即使没有具体地示出或说明,各元件或特征也是可互换且可用于选择的实施方式,还可以多种方式改变。该改变不看作从本公开偏离,且所有该改变都包括在本公开的范围内。

67.因此,应理解这里通过示例的方式提供了附图和说明书,以有助于对本发明的理解,且不应构成对其范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1