一种MLCC封端端头及其制作方法与流程

一种mlcc封端端头及其制作方法

技术领域

1.本发明涉及贴片电容封端技术领域,特别涉及一种mlcc封端端头及其制作方法。

背景技术:

2.封端的作用是通过外封金属端浆把倒角后的瓷体裸露出来的内电极引出,使金属端与内电极和瓷体具有良好的无应力结合,防止电镀过程中酸性电镀液的腐蚀,延长其干热试验寿命和潮湿试验寿命。目前mlcc产品采用铜端浆或银端浆,端浆的组成成分分别为球状或片状铜/银粉、玻璃体、树脂、添加剂、溶剂等。

3.现有技术中的制备方法,采用先铜浆或银浆封端,然后烘干、烧端,在封铜或银层上电镀的方法制备封端端头,其主要缺陷在于致密性不好,普遍存在针孔(如图1),所述针孔比率达48%左右,且孔径为58μm~139μm,由于端头不致密,使电镀液容易渗入内电极,降低产品可靠性,造成产品容易失效。

技术实现要素:

4.为解决上述现有技术中端头不致密缺陷使电镀液容易渗入内电极的不足,本发明提供一种贴片电容封端过程中封端端头的制作方法,包括的步骤为:

5.s1.将倒角完后露出内电极的瓷体通过铜浆将内电极封起来以形成cu层;

6.s2.将所述cu层进行氧化,形成o-cu层;

7.s3.氢气还原所述o-cu层,形成ro-cu层;

8.s4.采用无机材料填充所述ro-cu层,形成ino-ro-cu层;

9.s5.采用银浆在所述ino-ro-cu层上进一步封端,形成ag-ino-ro-cu层;

10.s6.固化所述ag-ino-ro-cu层得到mlcc封端端头。

11.在上述制作方法的基础上,优选的,s2步骤具体为,将形成cu层后的端头放入氧气烘干箱中,使所述氧气烘干箱中的真空度达到-80~-90pa,然后充入氧气,使所述氧气烘干箱中的氧气压力达到55~65pa,然后在300~400℃下反应15~30min。

12.更优选的,所述氧气烘干箱中的真空度为-85pa,氧气压力为60pa。

13.在上述制作方法的基础上,优选的,s3步骤具体为,将形成o-cu层后的端头放入氢气烘干箱中,使所述氢气烘干箱中的真空度达到-85~-95pa,然后充入氢气,使所述氢气烘干箱中的氢气压力达到60~70pa,然后在350℃~400℃条件下反应30~50min。

14.更优选的,所述氢气烘干箱中的真空度为-80pa,所述氢气烘干箱中的氢气压力为60pa。

15.在上述制作方法的基础上,优选的,s4步骤中所述无机材料为无机硅,比表面660-800m2/g,孔容0.36-0.46ml/g。

16.在上述制作方法的基础上,优选的,s4步骤具体为,将ro-cu层产品,放入密闭容器中,然后将无机硅材料浆液盖过ro-cu层产品,然后开启抽真空,真空度达到e,使ro-cu层的孔隙中填满无机硅。

17.更优选的,所述e为-92~-98kpa,s6步骤中的反应温度为63℃~83℃,反应时间为45~65min。

18.在上述制作方法的基础上,优选的,s6步骤中的固化温度为195~225℃,固化时间为65~85min。

19.在上述制作方法的基础上,优选的,本发明还提供一种根据如上任一项所述的mlcc封端端头的制作方法制作的mlcc封端端头。

20.本发明制得的贴片电容封端端头,消除了现有封端端头的大部分针孔缺陷,封端端头的致密性良好,针孔比率小,使电镀液不易渗入内电极,提高了产品可靠性。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

22.图1为利用现有技术制备的封端端头不同放大倍数的扫描电镜示意图;

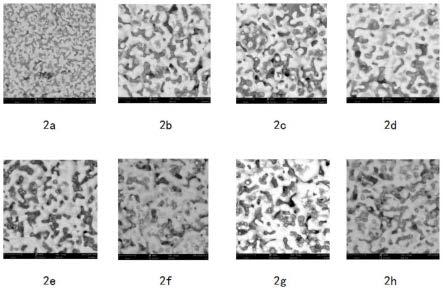

23.图2为致密性对比图片(5000x);

24.图3为端头镍渗透对比图;

25.图4为端头结构示意图。

26.附图标记

27.图1中的附图标记如下

28.1a放大倍数为500倍1b放大倍数为2500倍1c放大倍数为5000倍

29.图2中的附图标记如下

30.2a对比例12b实施例12c实施例22d实施例32e实施例42f实施例52g实施例62h实施例7

31.图3中的附图标记如下

32.3a对比例13b实施例13c实施例23d实施例33e实施例43f实施例53g实施例63h实施例7

33.图4中的附图标记如下

34.1瓷体2内电极层3铜层4银层5镍层6锡层

ꢀꢀ

具体实施方式

35.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.现以1206x7r104k101pt型号的电容产品为待封端,提供反应条件如表1所示的实施例和对比例:

37.表1

38.[0039][0040]

将上述对比例和实施例进行试验,对性能(致密性、可靠性)、针孔比率、端头镍渗透进行测试,测试结果如下所示:

[0041]

①

、性能(致密性、可靠性)对比(如图1):

[0042][0043]

其中,耐焊的判定标准为:做完耐焊后的产品,在显微镜下观察产品的6个面,确认端头上锡率应大于60%,瓷体无可见损伤,判合格,否则不合格。

[0044]

可焊的判定标准为:在显微镜下观察产品的6个面,确认端头上锡率应大于90%,瓷体无可见损伤,判合格,否则不合格。

[0045]

三浸的判定标准为:做完三浸后的产品,在显微镜下观察产品的6个面,确认端头上锡率应大于60%,瓷体无可见损伤,判合格,否则不合格。

[0046]

老化的判定标准为:产品在老化箱内运行1000h,产品的电容量变化率和损耗在范围值内判定合格(判定标准值:电容量变化率绝对值(|δc/c|)≦10%、损耗≦10%),否则不合格。

[0047]

②

、针孔比率对比如下:

[0048]

no对比例1实施例1实施例2实施例3实施例4实施例5实施例6实施例7针孔比率0.5%0.3%0.25%0.1%0.001%0.08%0.45%0.3%

[0049]

③

、端头镍渗透对比如下(如图2)

[0050]

对比例1实施例1实施例2实施例3轻微镍渗透轻微镍渗透轻微镍渗透轻微镍渗透实施例4实施例5实施例6实施例7无渗透轻微镍渗透轻微镍渗透镍渗透

[0051]

其中,镍渗透评判的标准为:如图4所示,产品电镀时有镍层和锡层,镍层在内层、锡层在外层,镍渗透到内电极层(铜层和银层)的厚度大于等于1/3时称为镍渗透;镍渗透到内电极层(铜层和银层)的厚度小于1/3时称为轻微镍渗透。

[0052]

通过以上对比验证可以得出实施例4满足要求,解决了传统封端工艺存在的针孔问题,提高了电容产品端头(端电极铜层)的致密性,使电镀液不易渗入内电极,产品的可靠性提高。

[0053]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依

然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1