一种音叉型石英晶体谐振器扩脚设备及工艺的制作方法

1.本技术涉及石英晶体谐振器技术领域,尤其涉及一种音叉型石英晶体谐振器扩脚设备及工艺。

背景技术:

2.石英晶体谐振器,简称石英晶体或晶振,是利用压电效应来产生高精度振荡频率的电子元件;音叉型石英晶体谐振器,除了具有石英晶体谐振器的电气特性外,还兼具有音叉型外观结构。

3.石英晶体谐振器的主体是石英晶片,由于石英晶片过薄,易氧化,在制造工艺中,通常是将晶片置于基座内,然后充满氮气保护或真空环境下将基座密封;利用导电胶将晶片与基座连接。

4.石英晶体谐振器根据引线状况可分为直插(有引线)与表面贴装(无引线)两种类型。

5.音叉型石英晶体谐振器,包括一基座及二个从基座同侧平行延伸的引脚,所述基座外设有外壳;在使用时,有些场景下需要对音叉型石英晶体谐振器的引脚做扩脚处理,现有技术中往往是人工进行扩脚处理,还没有自动化的扩脚设备。

技术实现要素:

6.鉴于此,本技术提供了一种音叉型石英晶体谐振器扩脚设备,包括自动排列设备和自动扩脚设备,通过将杂乱的音叉型石英晶体谐振器等间距地自动排列在底板组件上,再对底板组件上的音叉型石英晶体谐振器进行自动化扩脚处理;具体采用的技术方案如下:

7.一种音叉型石英晶体谐振器扩脚设备,包括:

8.底板组件,用于等间距地承载音叉型石英晶体谐振器;所述底板组件设有等间距的容纳所述音叉型石英晶体谐振器基座外壳的缺口,以及与所述缺口位置对应的若干第一圆柱孔;

9.输送线,用于自动输送所述底板组件;

10.自动排列设备,用于将杂乱的音叉型石英晶体谐振器等间距地自动排列在所述底板组件上;

11.自动扩脚设备,用于自动对等间距排列在所述底板组件上的音叉型石英晶体谐振器的引脚进行扩脚处理。

12.在一些实施例中,所述自动排列设备包括振动上料机和下料导轨,所述底板组件置于所述输送线上,所述底板组件水平设置,位于所述下料导轨下端,所述底板组件用承载从所述下料导轨出来的音叉型石英晶体谐振器;所述振动上料机用于将杂乱的音叉型石英晶体谐振器以依次竖直排列的方式出料;所述下料导轨用于将所述依次竖直排列的音叉型石英晶体谐振器传送至所述底板组件上,在所述输送线的配合下,使所述音叉型石英晶体

谐振器在所述底板组件上等间距水平排列。

13.在一些实施例中,所述振动上料机包括振动盘底座和振动盘,所述振动盘内盘旋设有用于容纳依次单一排列的音叉型石英晶体谐振器的第一导槽,所述振动盘还设有从倾斜状态螺旋渐变至竖直状态的第二导槽,所述第二导槽倾斜一侧设有倒槽,所述第二导槽一侧与所述第一导槽连通,所述第二导槽另一侧与所述下料导轨连通;躺在所述第一导槽内的音叉型石英晶体谐振器滑入所述第二导槽从倾斜排列状态过渡至竖直排列状态。优选的,所述第一导向槽的纵截面呈上小下大的匚型。

14.在一些实施例中,所述下料导轨包括依次连接的下料连接导轨、下料圆环导轨、下料直导轨,所述下料连接导轨、所述下料圆环导轨、所述下料竖直导轨均设有互相连通的第三导向槽;所述第三导向槽与所述振动盘的第二导槽连通;所述下料连接导轨的第三导向槽呈竖直设置,所述下料圆环导轨的第三导向槽呈圆弧型设置,所述下料直导轨的第三导向槽呈略倾斜设置,所述下料直导轨的倾斜方向与所竖直方向夹角为α,0《α《20

°

;优选的,0《α《15

°

,进一步优选的,5《α《10

°

。

15.在一些实施例中,所述自动排列设备还包括下料导轨振动座,所述下料导轨振动座作用于所述下料导轨,优选的,所述下料导轨振动座作用于所述下料直导轨。

16.在一些实施例中,所述振动盘通过固定块与所述下料导轨连接,所述振动盘的振动通过所述固定块传递至所述下料导轨;优选地,所述振动盘通过固定块与所述下料圆环导轨连接。

17.在一些实施例中,所述自动扩脚设备包括压块、压块驱动机构、包含有并排设置的若干插针的插针组件以及插针驱动机构,所述插针呈锥形,所述插针竖直设置;所述压块驱动机构驱动所述压块上下移动,所述插针驱动机构驱动所述插针组件上下移动,所述插针向下移动时穿入所述底板组件上的第一圆柱孔。所述压块通过下压以固定位于下方的所述底板组件,所述插针通过下降使等间距排列在所述底板组件上的音叉型石英晶体谐振器的两引脚间距扩张。

18.在一些实施例中,所述自动扩脚设备固定在压机底板上,所述底板组件置于所述压机底板上,且位于所述插针组件正下方;这里的底板组件上已等间距排列有音叉型石英晶体谐振器。

19.在一些实施例中,所述压块驱动机构包括第一驱动气缸、第一驱动气缸固定块、至少一个第一导向柱、压块连接件;所述压块连接件第一端与所述第一驱动气缸输出端连接,并套接在所述第一导向柱上,所述压块连接件第二端与所述压块连接。

20.在一些实施例中,所述自动扩脚设备还包括至少一个用于限制所述压块下移距离的压块限位件;所述压块限位件通过转接块与所述压块连接件第二端连接,所述压块通过所述转接块与所述压块连接件第二端连接。所述压块限位件的设置,是为了避免所述压块下移过渡而损坏放置在所述底板组件上的音叉型石英晶体谐振器。优选的,所述压块限位件的高度可调节,根据底板组件的高度不同,调节所述所述压块限位件的高度,从而控制所述压块下移的极限位置。

21.在一些实施例中,所述插针驱动机构包括第二驱动气缸、至少一个第二导向柱、插针连接块、插针连接板,所述第二驱动气缸固定在所述压块连接件上方,所述第二导向柱固定在所述压块连接件下方,所述插针连接块第一端与所述第二驱动气缸输出端连接,并套

接在所述第二导向柱上,所述插针连接块第二端与所述插针连接板连接,所述插针组件连接在所述插针连接板下方。

22.在一些实施例中,所述底板组件包括晶振连接板,所述晶振连接板紧贴所述底板组件上表面,所述晶振连接板设有与第一圆柱孔同心的第二圆柱孔。

23.在一些实施例中,本技术还包括将所述音叉型石英晶体谐振器固定在所述晶振连接板上的固定机构。优选的,所述固定机构包括缠绕有胶带的滚轮、滚压胶带的滚压机构、限制所述滚压机构移动距离的限位件,以及与所述底板组件平行设置的滚压机构导向件,所述滚压机构沿所述滚压机构导向件移动;所述滚压机构包括滚压机构连接块、位于所述滚压机构连接块两侧的至少一组同轴连接的滚压齿轮,所述滚压机构导向件包括与所述滚压齿轮啮合的齿条。所述滚压机构一侧的滚压齿轮与所述齿条滚动,另一侧的滚压齿轮在所述晶振连接板上滚动,对胶带进行滚压。优选,所述滚压机构还包括与所述滚压齿轮同轴连接的限位盘,所述滚压机构导向件设有与所述限位盘匹配的限位凹槽,所述限位凹槽沿所述滚压机构导向件设置。

24.本技术还提供了一种音叉型石英晶体谐振器扩脚工艺,采用本技术所述的音叉型石英晶体谐振器扩脚设备进行扩脚工艺,包括以下步骤:

25.step1、在所述输送线的配合下,所述自动排列设备将杂乱的音叉型石英晶体谐振器等间距地自动排列在底板组件上;

26.step2、将step1中所述的底板组件转移至所述自动扩脚设备下方,所述自动扩脚设备自动对等间距排列在所述底板组件上的音叉型石英晶体谐振器的引脚进行扩脚处理。

27.本技术还提供了一种音叉型石英晶体谐振器扩脚工艺,采用本技术所述的音叉型石英晶体谐振器扩脚设备进行扩脚工艺,包括以下步骤:

28.step1、在所述输送线的配合下,所述自动排列设备将杂乱的音叉型石英晶体谐振器等间距地自动排列在底板组件的晶振连接板上;

29.step2、将step1中所述的底板组件转移至所述自动扩脚设备下方,所述自动扩脚设备自动对等间距排列在所述底板组件上的音叉型石英晶体谐振器的引脚进行扩脚处理;

30.step3、采用所述固定机构将所述音叉型石英晶体谐振器固定在所述晶振连接板上。

31.本技术的有益效果:

32.1)能够实现音叉型石英晶体谐振器自动扩脚,产品一致性好,自动化程度高;

33.2)所述第二导槽采用螺旋渐变设置,从倾斜状态过渡到竖直状态,便于所述音叉型石英晶体谐振器从所述第一导槽顺利进入所述第二导槽,并顺利进入到所述下料导轨;采用本技术所述第二导槽的这种结构,能够保证所述音叉型石英晶体谐振器从第一导槽进入到所述下料导轨过程中不易损坏;

34.3)将音叉型石英晶体谐振器固定在晶振连接板上,便于对所述音叉型石英晶体谐振器进行转移;

35.4)本技术提供了一种完整的对音叉型石英晶体谐振器进行自动化扩脚的完整的技术方案。

附图说明

36.图1是本技术所述的自动排列设备的主视图的结构示意图;

37.图2是本技术所述的自动排列设备的第一种角度的立体图的结构示意图;

38.图3是本技术所述的自动排列设备的第二种角度的立体图的结构示意图;

39.图4是图3中的局部结构放大示意图;

40.图5是音叉型石英晶体谐振器在本技术所述的下料圆环导轨和下料直导轨中排列的结构示意图一(音叉型石英晶体谐振器在下料圆环导轨的排列有部分省略);

41.图6是图5中的局部结构放大示意图;

42.图7是音叉型石英晶体谐振器在本技术所述的下料圆环导轨和下料直导轨中排列的结构示意图二(音叉型石英晶体谐振器在下料圆环导轨的排列有部分省略);

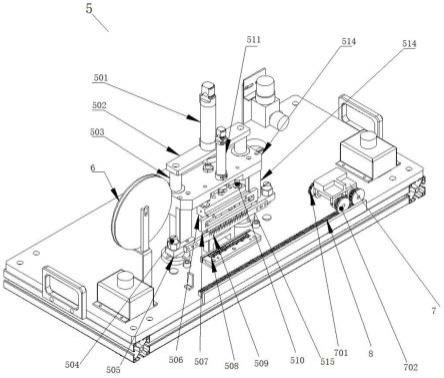

43.图8是本技术所述的自动扩脚设备的第一种角度的立体图的结构示意图;

44.图9是本技术所述的自动扩脚设备的第二种角度的立体图的结构示意图;

45.图10是本技术所述的自动扩脚设备的主视图的结构示意图;

46.图11是图10的俯视图的结构示意图;

47.图12是图11中的局部结构放大示意图;

48.图13是图9中的局部结构放大示意图;

49.图14是显示第二导槽的透视图的结构示意图。

50.图中:1、输送线,2、底板组件,201、晶振连接板,202、缺口,203、第一圆柱孔,3、自动扩脚设备,301、振动盘,302、振动盘底座,303、下料连接导轨,304、下料圆环导轨,305、下料直导轨,306、下料导轨振动座,307、第一导槽,308、第二导槽,4、音叉型石英晶体谐振器,5、自动扩脚设备,501、第一驱动气缸,502、第一驱动气缸固定块,503、第一导向柱,504、压块限位件,505、转接块,506、插针连接块,507、插针连接板,508、导向销钉,509、插针,510、第二导向柱,511、第二驱动气缸,512、防撞块,513、销钉定位孔,514、压块连接件,515、压块,6、滚轮,7、滚压机构,701、滚压齿轮,702、限位盘,8、滚压机构导向件,801、限位凹槽。

具体实施方式

51.下面将结合本技术的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,本技术描述的实施例仅仅是本技术的部分实施例,而不是全部实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获的的所有其他实施例,都属于本技术保护的范围。

52.实施例1

53.结合图1~图13对本实施例做进一步说明,一种音叉型石英晶体谐振器扩脚设备,包括:

54.底板组件2,用于等间距地承载音叉型石英晶体谐振器4;所述底板组件设有等间距的容纳所述音叉型石英晶体谐振器基座外壳的缺口202,以及与所述缺口位置对应的若干第一圆柱孔203,所述第一圆柱孔竖直向下;

55.输送线1,用于自动输送所述底板组件2;

56.自动排列设备,用于将杂乱的音叉型石英晶体谐振器等间距地自动排列在底板组件2上;

57.自动扩脚设备5,用于自动对等间距排列在所述底板组件上的音叉型石英晶体谐振器的引脚进行扩脚处理。

58.结合参阅图1~图3,所述自动排列设备包括振动上料机和下料导轨,所述底板组件2置于所述输送线1上,所述底板组件2水平设置,位于所述下料导轨下端,所述底板组件用承载从所述下料导轨出来的音叉型石英晶体谐振器;所述振动上料机用于将杂乱的音叉型石英晶体谐振器以依次竖直排列的方式出料;所述下料导轨用于将所述依次竖直排列的音叉型石英晶体谐振器传送至所述底板组件2上,在所述输送线的配合下,使所述音叉型石英晶体谐振器在所述底板组件上等间距水平排列。

59.所述振动上料机包括振动盘底座302和振动盘301,所述振动盘内盘旋设有用于容纳依次单一排列的音叉型石英晶体谐振器的第一导槽307,所述振动盘还设有从倾斜状态过渡到竖直状态的第二导槽308,所述第二导槽308位于所述第一导槽307的出料端,所述第二导槽308一侧与所述第一导槽307连通,所述第二导槽308另一侧与所述下料导轨连通。

60.参阅图14,所述第二导槽308与所述第一导槽307连接处沿所述振动盘301内表面倾斜设置,参阅图14,从透视图中可以看出:第二导槽308从倾斜状态螺旋渐变至竖直状态,以与下料连接导轨中的竖直设置的第三导槽连通,图14仅用于理解第二导槽的形状,不用于理解第三导槽的形状和尺寸。

61.参阅图14,为了便于音叉型石英晶体谐振器在所述第二导槽308内从倾斜状态过渡到竖直状态,所述第二导槽308倾斜一侧设有倒槽,所述第二导槽308的尺寸大于所述音叉型石英晶体谐振器的尺寸;所述音叉型石英晶体谐振器以所述第二导槽308倾斜一侧的倒槽为支撑,沿所述第二导槽从倾斜状态过渡到竖直状态。

62.音叉型石英晶体谐振器杂乱地置于所述振动盘301内,由于振动盘底座302的振动,所述音叉型石英晶体谐振器进入所述第一导槽螺旋上升,躺在所述第一导槽内的音叉型石英晶体谐振器滑入所述第二导槽从倾斜排列状态过渡至竖直排列状态。

63.参阅图4,所述第一导向槽的纵截面呈上小下大的匚型;从所述第一导槽307到所述下料导轨方向,所述第二导槽308从倾斜状态过渡到竖直状态,所述第二导槽的这种结构,便于所述音叉型石英晶体谐振器从所述第一导槽顺利进入所述第二导槽,并且所述音叉型石英晶体谐振器不易损坏。

64.结合参阅图1、图5~图7,所述下料导轨包括依次连接的下料连接导轨303、下料圆环导轨304、下料直导轨305,所述下料连接导轨303、所述下料圆环导轨304、所述下料竖直导轨305均设有互相连通的第三导向槽;所述第三导向槽与所述振动盘的第二导槽308连通;所述下料连接导轨303的第三导向槽呈竖直设置;参阅图5,所述下料圆环导轨304的第三导向槽呈圆弧型设置,所述下料直导轨305的第三导向槽呈略倾斜设置。

65.结合参阅图5和图6,所述下料直导轨305的倾斜方向与所竖直方向夹角为α,0《α《20

°

;优选的,0《α《15

°

,进一步优选的,5《α《10

°

。

66.参阅图6和图7,所述下料直导轨305呈略倾斜设置,所述下料直导轨与下方的底板组件之间有间隙,当所述音叉型石英晶体谐振器4从所述下料直导轨出料时,所述音叉型石英晶体谐振器4的引脚先接触所述底板组件,基座位置的外壳最后稳稳落到底板组件2上的缺口202位置。

67.结合参阅图1和图2,所述自动排列设备还包括下料导轨振动座306,所述下料导轨

振动座306作用于所述下料导轨,具体地,所述下料导轨振动座306作用于所述下料直导轨305,在所述下料导轨振动座306的振动作用下,处于所述下料直导轨305位置的音叉型石英晶体谐振器能顺利出料。

68.结合参阅图8至图13,所述自动扩脚设备包括压块515、压块驱动机构、包含有并排设置的若干插针509的插针组件以及插针驱动机构,所述插针509呈锥形,所述插针竖直设置;所述压块驱动机构驱动所述压块515上下移动,所述插针驱动机构驱动所述插针组件上下移动,所述插针向下移动时穿入所述底板组件上的第一圆柱孔203。

69.经过所述自动排列设备,音叉型石英晶体谐振器等间距地排列在所述底板组件2上,所述音叉型石英晶体谐振器基座位置的外壳限位在所述底板组件2上等间距设置的缺口202上,两引脚向所述第一圆柱孔203方向伸展,且所述两引脚位于所述第一圆柱孔203的中间位置;所述压块515通过下压以固定位于下方的所述底板组件2,所述插针509向下移动时从两引脚穿过,穿入所述底板组件上的第一圆柱孔203,从而使两引脚间距扩张。

70.结合参阅图8~图10,所述压块驱动机构包括第一驱动气缸501、第一驱动气缸固定块502、两个第一导向柱503、压块连接件514,两个用于限制所述压块下移距离的压块限位件504;所述压块连接件514第一端与所述第一驱动气缸501输出端连接,并套接在所述第一导向柱503上;所述压块限位件504通过转接块505与所述压块连接件514第二端连接,所述压块515通过所述转接块505与所述压块连接件514第二端连接。所述压块限位件504的设置,是为了避免所述压块下移过渡而损坏放置在所述底板组件上的音叉型石英晶体谐振器。

71.参阅图8和图9,还设有防撞块12,导向销钉508、销钉定位孔513,所述防撞块12对所述压块限位件504的碰撞起缓冲作用。

72.所述压块限位件504的高度可调节,根据底板组件2的高度不同,调节所述所述压块限位件的高度,从而控制所述压块下移的极限位置,具体地,所述压块限位件504可以通过螺纹调节。

73.结合参阅图8~图10,所述插针驱动机构包括第二驱动气缸511、两个第二导向柱510、插针连接块506、插针连接板507,所述第二驱动气缸511固定在所述压块连接件514上方,所述第二导向柱510固定在所述压块连接件514下方,所述插针连接块506第一端与所述第二驱动气缸输出端连接,并套接在所述第二导向柱510上,所述插针连接块506第二端与所述插针连接板507连接,所述插针组件连接在所述插针连接板下方。

74.参阅图13,所述底板组件2包括晶振连接板201,所述晶振连接板紧贴所述底板组件上表面,所述晶振连接板设有与第一圆柱孔同心的第二圆柱孔。

75.结合参阅图8~图12,本技术还包括将所述音叉型石英晶体谐振器固定在所述晶振连接板上的固定机构。所述固定机构包括缠绕有胶带的滚轮6、滚压胶带的滚压机构7、限制所述滚压机构移动距离的限位件703,以及与所述底板组件平行设置的滚压机构导向件8,所述滚压机构7沿所述滚压机构导向件8移动;所述滚压机构7包括滚压机构连接块、位于所述滚压机构连接块两侧的2组同轴连接的滚压齿轮701,与所述滚压齿轮同轴连接的限位盘702,所述滚压机构导向件8包括与所述滚压齿轮啮合的齿条,与所述限位盘匹配的限位凹槽801,所述限位凹槽801沿所述滚压机构导向件8设置。

76.所述滚压机构一侧的滚压齿轮与所述齿条滚动,另一侧的滚压齿轮在所述晶振连

接板上滚动,对胶带进行滚压。

77.实施例2

78.所述振动盘通过固定块与所述下料导轨连接,所述振动盘的振动通过所述固定块传递至所述下料导轨;具体地,所述振动盘通过固定块与所述下料圆环导轨连接。

79.实施例3

80.一种音叉型石英晶体谐振器扩脚工艺,采用本技术所述的音叉型石英晶体谐振器扩脚设备进行扩脚工艺,包括以下步骤:

81.step1、在所述输送线的配合下,所述自动排列设备将杂乱的音叉型石英晶体谐振器等间距地自动排列在底板组件上;

82.step2、将step1中所述的底板组件转移至所述自动扩脚设备下方,所述自动扩脚设备自动对等间距排列在所述底板组件上的音叉型石英晶体谐振器的引脚进行扩脚处理。

83.实施例4

84.一种音叉型石英晶体谐振器扩脚工艺,采用本技术所述的音叉型石英晶体谐振器扩脚设备进行扩脚工艺,包括以下步骤:

85.step1、在所述输送线的配合下,所述自动排列设备将杂乱的音叉型石英晶体谐振器等间距地自动排列在底板组件的晶振连接板上;

86.step2、将step1中所述的底板组件转移至所述自动扩脚设备下方,所述自动扩脚设备自动对等间距排列在所述底板组件上的音叉型石英晶体谐振器的引脚进行扩脚处理;

87.step3、采用所述固定机构将所述音叉型石英晶体谐振器固定在所述晶振连接板上。

88.对音叉型石英晶体谐振器进行自动扩脚工艺,并将所述音叉型石英晶体谐振器固定在所述晶振连接板上,便于对扩脚后的音叉型石英晶体谐振器进行转移。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1