一种刀开关及其电能计算方法与流程

1.本发明涉及刀开关领域,具体涉及一种刀开关及其电能计算方法。

背景技术:

2.刀开关又称闸刀开关或隔离开关,在电路中刀开关能够起到隔离电源的作用,以确保电路和设备的安全性。在分支箱和并网箱中,刀开关由于具有明显的断开点,便于操作,因此被广泛应用。

3.在现有技术中,通过在刀开关外加互感器测量经过刀开关的电流值,将刀开关的出线端外接导线,连接互感器。然而,外加互感器的方式对刀开关箱体的空间和产品尺寸要求较高,不利用产品小型化设计。

技术实现要素:

4.因此,本发明要解决的技术问题在于克服现有技术中外加互感器的方式对刀开关箱体的空间和产品尺寸要求较高,不利用产品小型化设计的问题,从而提供一种刀开关及其电能计算方法。

5.根据第一方面,本发明提供一种刀开关,包括:底板以及电流互感器,所述底板上设置有进线静触头、出线静触头以及动触头刀片,所述底板上设有固定槽,所述电流互感器穿过静触头安装于所述固定槽内,其中,

6.所述进线静触头与刀开关的进线电连接,所述出线静触头与刀开关的出线电连接;

7.所述动触头刀片,适于绕铰点转动,具有与所述进线静触头相接触的导通状态以及与所述进线静触头间隔设置的断开状态,所述铰点与所述出线静触头连接;

8.所述电流互感器,穿过所述出线静触头,用于采集刀开关的电流信号。

9.在一实施例中,所述刀开关还包括:分压电路,所述分压电路的输入端电源与静触头端连接。

10.在一实施例中,所述刀开关还包括:电能计量芯片和微处理器,其中,

11.所述电能计量芯片连接于所述电流互感器和所述分压电路的第一输出端,用于根据电流互感器采集的电流信号和分压电路输出的电压信号生成对应的脉冲信号;

12.所述微处理器连接于所述电能计量芯片,根据所述脉冲信号计算刀开关的电能值;

13.所述分压电路输出末端用于向所述电能计量芯片和微处理器供电。

14.在一实施例中,所述刀开关还包括:显示模块,所述显示模块连接于所述微处理器,显示所述电能值。

15.在一实施例中,所述刀开关还包括:通讯模块,所述通讯模块连接于所述微处理器,实现所述微处理器与外部设备的通信。

16.在一实施例中,所述刀开关还包括:存储模块,所述存储模块连接于所述微处理

器,存储所述电能值。

17.在一实施例中,所述刀开关还包括:信号处理电路,所述信号处理电路的输入端与所述电流互感器连接,输出端与所述电能计量芯片连接,所述信号处理电路用于对所述电流互感器采集的电流信号进行低通滤波处理。

18.在一实施例中,所述信号处理电路包括采样滤波器、高通滤波器、低通滤波器、平方电路以及开平方电路。

19.根据第二方面,本发明提供一种刀开关的电能计算方法,应用于如第一方面任一项所述的刀开关,所述方法包括:

20.获取电流互感器采集的电流信号和所述刀开关的供电电压信号;

21.基于所述电流信号和所述供电电压信号,生成对应的脉冲信号;

22.基于所述脉冲信号计算刀开关的电能值。

23.在一实施例中,所述基于所述电流信号和所述供电电压信号,生成对应的脉冲信号,包括:

24.计算所述电流信号和所述供电电压信号对应的有功功率、有功能量、电流有效值及电压有效值;

25.基于所述有功功率、有功能量、电流有效值及电压有效值,生成对应的脉冲信号。

26.本发明技术方案,具有如下优点:

27.本发明实施例提供了一种刀开关,通过在刀开关的底板上安装电流互感器,以对刀开关的电流信号进行采集,从而不受刀开关箱体的空间和产品尺寸要求的限制,增加测量电流的便利性。

28.本发明实施例还提供了一种刀开关的电能计算方法,通过获取刀开关的电流信号和电压信号,通过对电流信号和电压信号进行计算,得到刀开关的电能值,以便于对刀开关的电能值进行记录或统计。

附图说明

29.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

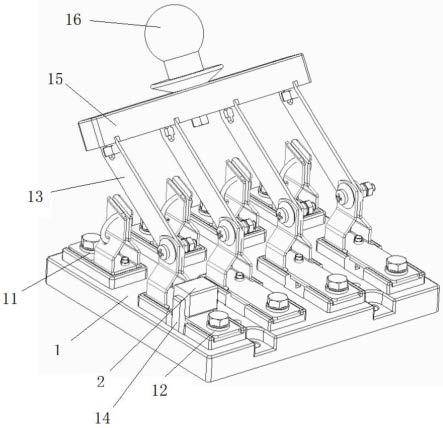

30.图1是本发明实施例提出的一种刀开关的结构示意图;

31.图2是本发明实施例提出的一种刀开关的结构框图;

32.图3是本发明实施例提出的一种刀开关的电能计算方法的流程图。

33.附图标记说明:

34.1、底板;11、进线静触头;12、出线静触头;13、动触头刀片;14、固定槽;15、横梁;16、手柄;2、电流互感器;3、分压电路;4、电路电源;5、电能计量芯片;6、微处理器;7、显示模块;8、通讯模块;9、存储模块。

具体实施方式

35.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施

例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.为了便于对刀开关的电流值进行采集,本发明实施例中提供一种刀开关,如图1和图2所示,该刀开关包括底板1以及电流互感器2,其中,

37.底板1上设置有进线静触头11,进线静触头11与刀开关的进线电连接;

38.底板1上还设置有出线静触头12,出线静触头12与刀开关的出线电连接;

39.底板1上还设置有动触头刀片13,动触头刀片13适于绕铰点转动,具有与进线静触头11相接触的导通状态以及与进线静触头11间隔设置的断开状态,铰点和出线静触头12连接;

40.底板1上设有固定槽14,电流互感器2穿过静触头安装于固定槽14内,电流互感器2穿过出线静触头12,用于采集刀开关的电流信号。

41.在本发明实施例中,进线静触头11和出线静触头12固定安装于底板1上,出线静触头12上设有连接动触头刀片13用固定孔,形成销连接。动触头刀片13有多个,且间隔设置,动触头刀片13的另一端固定连接有横梁15,横梁15上固定连接有手柄16。其中,图1中以4个动触头刀片13为例,仅以此为例,并不作为限定。工作人员通过操作手柄16,横梁15同步转动,以此实现刀开关的接通和断开。

42.电流互感器2采集各相电流信号,其中,电流互感器2可以为仪用电流互感器,也可以为其他型号的电流互感器,此处对电流互感器2的种类不作限定。

43.需要说明的是,图1仅作为进线静触头11和出线静触头12位置的示例,在实际应用中,进线静触头11和出线静触头12的位置可以互换。

44.具体地,在一实施例中,该刀开关还包括分压电路3,分压电路3的输入端电源与静触头端连接。

45.在本发明实施例中,分压电路3对各相电压进行采样处理,电路电源4能够直接从分压电路3中得到各相电压信号,并采用辅助电源的方式,通过电源管理电路,输出两路12v电源,通过低压差线性稳压器(low dropout regulator,ldo)实现不同直流电压输出,从而实现对各模块进行供电,且完成对刀开关的供电电压的采集。

46.具体地,电源管理电路为开关电源电路,开关电源电路包括电磁干扰单元(electromagnetic interference,emi)、整流滤波单元、高频变压器、pwm控制芯片单元、反馈单元、整流输出滤波单元和稳压输出单元。

47.具体地,在一实施例中,该刀开关还包括:电能计量芯片5和微处理器6,其中,

48.电能计量芯片5连接于电流互感器2和分压电路3的第一输出端,用于根据电流互感器2采集的电流信号和分压电路3输出的电压信号生成对应的脉冲信号;

49.微处理器6连接于电能计量芯片5,根据脉冲信号计算刀开关的电能值;分压电路3输出末端用于向电能计量芯片5和微处理器6供电

50.在本发明实施例中,电能计量芯片5可以为高精度的模数转换器,也可以为其他能够实现电能计量的芯片,此处不作限定。电能计量芯片5接收电流互感器2采集的电流信号,以及接收分压电路3输出的电压信号。电能计量芯片5将电流信号和电压信号转换为数字信号进行处理,再将电流信号和电压信号转换为脉冲信号,并将脉冲信号发送至微处理器6。微处理器6接收脉冲信号后,通过微处理器6内置的芯片对电能进行计算。

51.具体地,在一实施例中,该刀开关还包括显示模块7,显示模块7连接于微处理器6,显示电能值。

52.在本发明实施例中,刀开关带有保护罩外壳,用于对刀开关内部结构进行保护。刀开关安装有显示模块7,显示模块7可以为显示屏,也可以为其他能够实现显示功能的设备,此处不作限定。显示模块7实时获取刀开关的电能值,并进行显示,以便于用户通过显示模块7实时看到当前电能值,从而便于将刀开关的电能值和电能表的电能值进行对比,以判断出是否出现偷电的情况。

53.具体地,在一实施例中,该刀开关还包括通讯模块8,通讯模块8连接于微处理器6,实现微处理器6与外部设备的通信。

54.在本发明实施例中,通讯模块8可以通过有线通信或无线通信的方式,实现微处理器6和外部设备的通信,外部设备可以为手机、电脑以及平板电脑等电子设备,此处不作限定。其中,通讯模块8可以采用rs485通讯协议实现通讯,也可以通过其他通讯协议实现通讯,此处不作限定。通过通讯模块8实现微处理器6和外部设备的通信,能够便于终端客户对刀开关的实时使用情况进行及时了解。

55.具体地,在一实施例中,该刀开关还包括存储模块9,存储模块9连接于微处理器6,存储电能值。

56.在本发明实施例中,存储模块9可以为存储器,也可以为其他能够实现存储的设备,存储模块9对微处理器6的计算结果以及计算过程中产生的计算数据进行存储,以便于用户对计算过程和计算结果进行查询。

57.具体地,在一实施例中,该刀开关还包括信号处理电路(图中未示出),信号处理电路的输入端与电流互感器2连接,输出端与电能计量芯片5连接,信号处理电路用于对电流互感器2采集的电流信号进行低通滤波处理。

58.在本发明实施例中,信号处理电路接收电流互感器2采集的电流信号,并对电流信号进行高通滤波、直流增益处理,将电流信号转换成模拟信号。通过信号处理电路对电流信号进行处理,能够便于电能计量芯片5根据电流信号计算电能。

59.具体地,在一实施例中,信号处理电路包括采样滤波器、高通滤波器、低通滤波器、平方电路以及开平方电路。

60.在本发明实施例中,首先通过采样滤波器和高通滤波器对电流信号和电压信号滤除高频噪声,并进行直流增益处理,得到电流采样数据和电压采样数据,对电流采样数据和电压采样数据进行计算,得到瞬时有功功率。再通过低通滤波器,输出平均有功功率。再通过平方电路、低通滤波器以及开平方电路,得到电流有效值和电压有效值。

61.通过上述实施例,通过在刀开关的底板上安装电流互感器,以对刀开关的电流信号进行采集,从而不受刀开关箱体的空间和产品尺寸要求的限制,增加测量电流的便利性。

62.本发明实施例中还提供一种刀开关的电能计算方法,应用于上述的刀开关,如图3所示,该方法包括如下步骤s101至步骤s103。

63.步骤s101:获取电流互感器采集的电流信号和刀开关的供电电压信号。

64.在本发明实施例中,获取安装在刀开关固定槽内的电流互感器采集的电流信号,电流互感器安装在刀开关内部,装配方便,且测量精度高。获取刀开关的供电电压信号,以便于根据电流信号和供电电压信号计算电能。

65.步骤s102:基于电流信号和供电电压信号,生成对应的脉冲信号。

66.在本发明实施例中,对电流信号和供电电压信号进行低通滤波、直流增益处理,得到电流采样数据和电压采样数据。将电流采样数据和电压采样数据通过平方电路、低通滤波器、开平方电路,得到电流有效值和电压有效值,对平均有功功率进行积分计算,得到有功能量,生成脉冲信号。其中,根据电流采样数据和电压采样数据生成脉冲信号的实现手段为现有技术,此处不再赘述。

67.步骤s103:基于脉冲信号计算刀开关的电能值。

68.在本发明实施例中,通过微处理器内置的程序算法对脉冲信号进行处理,对输入脉冲个数进行累计计算,并根据脉冲常数大小来实现对电能的精准计量。其中,根据输入脉冲个数计算电能值的实现手段为现有技术,此处不再赘述。

69.具体地,在一实施例中,上述步骤s102中基于电流信号和供电电压信号,生成对应的脉冲信号,具体包括如下步骤:

70.步骤s1021:计算电流信号和供电电压信号对应的有功功率、有功能量、电流有效值以及电压有效值。

71.步骤s1022:基于有功功率、有功能量、电流有效值以及电压有效值,生成对应的脉冲信号。

72.在本发明实施例中,对电流信号和供电电压信号对应的电流采样数据和电压采样数据通过平方电路、低通滤波器、开平方电路,得到电流有效值和电压有效值,对平均有功功率进行积分计算,得到有功能量。基于有功功率、有功能量、电流有效值以及电压有效值,通过串行外设接口(serial peripheral interface,spi)输出多种电气数字量,生成对应的脉冲信号。微处理器得到脉冲信号后,通过系统内置的算法程序对输入脉冲个数进行累计计算,并根据脉冲常数大小来实现对电能的精准计量,再通过各种接口传递数据,转存到内部存储器。

73.通过上述实施例,通过获取刀开关的电流信号和电压信号,通过对电流信号和电压信号进行计算,得到刀开关的电能值,以便于对刀开关的电能值进行记录或统计。

74.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1