一种硫基复合正极材料及其制备方法

1.本发明属于新材料领域,具体涉及一种硫基复合正极材料及其制备方法。

背景技术:

2.世界能源需求日益增长与控制碳排放之间的矛盾,使得发展可再生能源成为必然趋势,而储能系统的研究则成为其中的关键。锂离子电池凭借其高电压、自放电率低、无记忆效应、长循环寿命等优点而受到人们的青睐,且已在电子产品、电动汽车、医疗器械等领域得到广泛引用。然而,锂离子电池受限于电极材料较低的理论比容量,其能量密度很难实现大幅度提升,且越来越难以满足人们的需求。于是,发展新型高比能二次电池迫在眉睫。锂硫电池具有数倍于锂离子电池的理论能量密度(2600wh kg-1

)和理论比容量(1675mah g-1

),且作为电极材料的单质硫具有储量丰富、价格低廉的优势,因此,锂硫电池被认为是一种最具应用前景的高比能二次电池。

3.目前,锂硫电池的实际能量密度与实用化之间仍有较大差距,这主要源于硫正极存在以下固有问题:首先,由于硫与li2s的密度差异较大,造成硫正极在充放电过程中的体积变化率接近80%,容易引起电极材料粉化及电极结构破坏等不良后果;其次,硫和锂(二)硫化物(li2s2/li2s)的绝缘性使得电极电化学反应进程中的离子和电子传输效率降低,导致硫正极的电化学动力学缓慢,进而造成活性物质利用率低,不利于电池的长期稳定循环;另外,硫在反应过程中生成的可溶性中间产物(多硫化锂)会在正负极之间来回穿梭,造成硫正极活性物质大量流失,电池充电过程不能顺利完成,以及电池充放电效率的严重降低。

4.针对上述问题,本领域技术人员从正极材料、电解液添加剂、隔膜修饰等不同角度提出了多种解决方案。其中制备硫基正极复合材料是常见的方法,例如:将多孔碳作为载体材料与硫复合制备硫基复合材料,利用碳材料丰富的孔隙结构实现对于多硫化锂中间产物的物理吸附,并借助其良好的导电性进一步加速电荷转移过程。然而碳基载体材料对可溶性多硫化锂中间产物的物理吸附作用较弱,硫/碳复合材料在长循环过程中仍存在容量衰减快、库伦效率低等问题。特别是碳基材料的振实密度较低,极大地降低了硫/碳复合材料的体积能量密度。随后,研究者们将极性金属化合物及聚合物等作为载体引入硫正极中制备硫基复合材料,以期利用其化学吸附作用吸附多硫化锂,减缓穿梭效应并催化硫的电化学转化。然而,目前硫基复合材料仍面临能量密度偏低的问题,原因主要包括以下两点。其一,正极中添加了大量非电化学活性载体材料,导致正极活性物质的占比偏低;另外,现有硫基复合材料仍存在电化学动力学缓慢、活性物质利用率低、穿梭效应严重等问题。

5.因此,能否获得高能量密度及优异循环性能的硫基复合材料成为本领域亟待解决的问题。

技术实现要素:

6.本发明针对现有技术存在的诸多不足之处,提供了一种硫基复合正极材料及其制备方法,该材料为以钒酸盐或碳/钒酸盐作载体材料的硫基复合材料,所述的硫基复合材料

用于锂硫电池时具有较高的比容量和能量密度以及优异的循环性能。

7.本发明的理论基础如下:

8.所述的钒酸盐载体具有储锂活性,能够提高锂硫电池正极的活性物质占比,贡献额外容量;同时,所述的钒酸盐的电化学活性可使其并在电极电化学反应进程中结合和快速传输锂离子,以此加快硫正极的电化学反应进程;另外,钒酸盐或碳/钒酸盐载体材料对多硫化锂中间产物具有良好的极性吸附作用,可以减缓穿梭效应,催化硫的电化学转化,进而提高硫正极在实用化条件下的硫利用率。同时,钒酸盐具有较高的振实密度(>2.0g cm-3

),可以提高硫基复合材料的振实密度,从而提高电极的体积能量密度。因此本发明所提供的硫基复合材料具有高质量/体积能量密度的特征。

9.在上述理论指导下,本发明的具体技术方案如下:

10.一种硫基正极复合材料,该复合材料由单质硫和钒酸盐载体或碳/钒酸盐复合载体组成;其中所述的硫为升华硫、沉降硫、精制硫、纳米硫的一种或几种;且其含量为整个复合材料的50-95wt%;

11.所述的钒酸盐载体为a

xvy

oz(1《x《3,1《y《3,3《z《8)中的一种或几种,其中的a为bi、in、al、fe、ni、co、ca、zn、mn、mg、cu、ag、li、na、nb、ti中的一种或几种。

12.上述的钒酸盐可以是单金属钒酸盐或多金属钒酸盐,即a可以是上述的一种或多种金属;同时,载体可以是多种金属钒酸盐的复合物,其均可起到相同或相似的技术效果;

13.上述的钒酸盐载体或碳/钒酸盐复合载体在锂硫电池充放电电压窗口(1.7-2.8v)内有储锂活性,可以作为活性材料贡献容量。同时,所述的钒酸盐载体在锂硫电池充放电过程中可以快速结合并传输锂离子,促进电极电化学反应进程,限制多硫化锂中间产物的穿梭效应;

14.所述的碳/钒酸盐复合载体中碳为碳纳米管(管径为0.6-200nm)、石墨烯、碳纳米纤维(管径小于500nm)、多孔碳中的一种或几种,所述的碳能够形成良好的导电网络,复合载体中钒酸盐含量为5-95wt%。

15.发明人还提供了一种的钒酸盐载体材料的合成方法,具体步骤如下:

16.1-10mmol硝酸盐按比例溶解在4-40ml、50℃-100℃的乙二醇中,1-10mmol偏钒酸铵按比例溶于4-40ml、50℃-100℃的去离子水中,利用蠕动泵(滴加速度0.1-1ml/min)将偏钒酸铵水溶液滴加到硝酸盐的乙二醇溶液中,反应过程保持剧烈搅拌,整个反应在回流装置中进行,滴加完毕,继续搅拌10-60min,随后将所得沉淀用去离子水和无水乙醇清洗,将清洗后的沉淀放入50-100℃的烘箱中干燥10-24h得到产物;

17.采用上述方法制备的钒酸盐载体粒径在0.5μm-5.0μm之间,所述的钒酸盐均具有较高的振实密度(》2.0g m-3

);

18.所述的碳/钒酸盐复合载体的制备方法,具体步骤如下:

19.将0.1-0.5g的碳材料置于4-40ml、50℃-100℃的乙二醇中,超声10-30min,之后将1-10mmol硝酸盐按比例溶解在上述溶液中,之后即可按照与上述步骤相同的方式制备碳/钒酸盐复合载体。

20.本发明所述硫基正极复合材料的制备方法,具体可以采用熔融法、化学沉淀法、气相沉积法、溶解-结晶法。

21.所述熔融法是将一定质量的载体材料与单质硫(硫含量500-95wt%)置于玛瑙研

钵中研磨20-60min,后装进用锡纸包裹的坩埚中,在100-200℃下保温10-24h,加热完毕恢复室温后,将产物再次置于玛瑙研钵中研磨20-60min,最终得到以钒酸盐为载体的硫基复合正极材料。

22.所述化学沉积法是将0.1-10g聚乙烯吡咯烷酮(pvp)溶于10-500ml水中,配制得到pvp水溶液。然后将0.01-1mol五水合硫代硫酸钠按比例溶于100-500ml pvp水溶液中,将0.1-10g的钒酸盐或碳/钒酸盐复合载体充分研磨后,缓慢加入到上述溶液中并超声1-10h。配制1-10wt%稀盐酸,利用蠕动泵(滴加速度0.1-1ml/min)将稀盐酸缓慢滴加到超声后的混合液体中,滴加过程保持剧烈搅拌,滴加完毕后继续搅拌1-10h,之后将所得沉淀用去离子水和无水乙醇清洗,将清洗后的沉淀放入60-200℃烘箱中干燥10-24h,冷却至室温后,取出产品,用玛瑙研钵研磨20-60min,最终得到以钒酸盐为载体的硫基复合正极材料。

23.上述方法均可采用现有技术完成,但是优选采用上述两种方式,其他方式发明人在此不再赘述。

24.在获得上述硫基正极复合材料之后,发明人还提供了其在制备锂硫电池中的应用,具体方案是:一种以载体材料或硫基复合材料为正极材料,采用金属锂作为负极,以dol/dme为电解液封装得到的一种锂硫电池,并进行电化学性能测试。具体组装过程为常规技术,发明人不再赘述。

25.采用上述材料和方法制备的锂硫电池表现出优异的电化学性能,能够实现高的能量密度。例如,以碳纳米管/钒酸铋为载体的硫基复合材料组装的的锂硫电池,0.2c下首周放电比容量为1056.4mah g-1

,循环100次后放电比容量为827.45mah g-1

,容量保持率为78.33%。

26.综上所述,本发明所提供的硫基正极复合材料,其中的钒酸盐在锂硫电池充放电电压区间内具有储锂活性,可以作为电化学活性物质贡献容量;由于所提供的钒酸盐其可以结合并传输锂离子,因此其可以催化硫的电化学转化过程进而提高正极活性硫的利用率;钒酸盐对多硫化锂具有较好的极性吸附作用,从而达到限制穿梭效应的目的;所提供硫基复合材料具有较高的比容量和循环稳定性。

附图说明

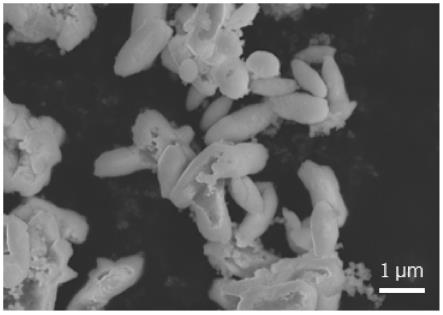

27.图1为实施例1所制备的钒酸铋的sem图像;

28.图2为实施例1所制备的钒酸铋作为正极材料的电池循环性能图;

29.图3为实施例1所制备的硫基复合材料应用于锂硫电池的首周充放电曲线;

30.图4为实施例1所制备的硫基复合材料应用于锂硫电池的循环性能图;

31.图5为实施例4所制备的碳纳米管/钒酸铋复合载体的sem图像。

具体实施方式

32.下面结合实施例来进一步说明本发明,可以使本领域技术人员更全面的理解本发明,但不以任何方式限制本发明;

33.实施例1

34.制备钒酸铋载体材料,具体制备过程如下:

35.10mmol五水合硝酸铋溶解于40ml、90℃的乙二醇中,10mmol偏钒酸铵溶于40ml、60

℃的去离子水中,利用蠕动泵(滴加速度0.5ml/min)将偏钒酸铵水溶液滴加到五水合硝酸铋的乙二醇溶液中,滴加过程保持剧烈搅拌,整个反应在回流装置中进行,滴加完毕后继续搅拌60min,随后将所得沉淀用去离子水和无水乙醇清洗,将清洗后的沉淀放入60℃的烘箱中干燥12h得到钒酸铋载体材料。

36.所得的载体材料具有米粒状形貌,如图1载体材料的sem图像所示,钒酸铋颗粒的粒径在1-2μm。

37.图2为以上述制备的钒酸铋作为正极材料的电池循环性能图,0.1c的首周放电比容量为89mah g-1

,循环50次后放电比容量为38.5mah g-1

,表明所制备的载体材料在锂硫电池工作区间内具有一定的电化学活性。

38.通过熔融法制备以钒酸铋为载体的硫基复合正极材料,具体制备过程如下:

39.将0.8g单质硫与0.2g上述制备的钒酸铋载体材料混合,置于玛瑙研钵中研磨30min,后装进用锡纸包裹的坩埚中,在155℃下保温12h,加热完毕恢复室温后,将产物再次置于玛瑙研钵中研磨20min,最终得到以钒酸铋为载体的硫基复合正极材料,硫含量为80wt%。

40.将制得的复合正极材料按下述方法制作成电极片,并组装电池测试,具体方法如下:

41.称取上述制备的正极复合材料0.28g,导电炭黑(super p)0.08g,聚偏氟乙烯(pvdf)0.04g,置于扁形称量瓶中,混合均匀后,加入2.6ml n-甲基吡咯烷酮(nmp),搅拌6h获得粘度合适的正极浆料(super p、pvdf和nmp,均为本领域常规试剂);然后将利用涂覆机将浆料均匀地涂覆在碳纸上(东丽碳纸,型号:tgp-h-060亲水型),涂敷量为0.2g,放入60℃烘箱中干燥12h备用;后将干燥好的正极片裁剪成直径10mm的圆片,每个正极片中硫的质量约为1.3mg,在充满氩气的手套箱中组装成扣式电池,电解液用量为30μl/mg(质量为上述硫质量),组装完毕,待电池静置24h后,在电池测试系统上以0.03c活化两周,0.06c活化一周,随后以0.1c、1.7-2.8v电压范围的充放电程序进行测试。得到如图3电池首周充放电性能图,可见0.1c下首周放电比容量为1289mah g-1

;图4为该电池循环性能图,循环100次以后,放电比容量为623.5mah g-1

。

42.实施例2

43.硫基复合正极材料的制备方法与实施例1相同,不同之处在于硫基复合正极材料组成为单质硫0.7g,钒酸铋载体材料0.3g,硫含量为70wt%;将上述复合正极材料按实施例1所述方法制作成电极片,并按实施例1所述方法组装电池测试,以活性物质硫的质量为标准计算电池的放电比容量,首周放电比容量为1217.0mah g-1

,循环100次后放电比容量为795.0mah g-1

,容量保持率为65.3%。

44.实施例3

45.按照实施例1所述方案制备钒酸铋载体材料,之后通过化学沉淀法制备以钒酸铋为载体的硫基复合正极材料,具体制备过程如下:

46.将2g聚乙烯吡咯烷酮(pvp)溶于400ml水中,配制得到pvp水溶液。然后将0.02mol五水合硫代硫酸钠按比例溶于200ml pvp水溶液中,将0.16g的钒酸铋载体材料充分研磨后,缓慢加入到上述溶液中并超声1h。配制5wt%稀盐酸,利用蠕动泵(滴加速度0.5ml/min)将稀盐酸缓慢滴加到超声后的混合液体中,滴加过程保持剧烈搅拌,滴加完毕后继续搅拌

4h,之后将所得沉淀用去离子水和无水乙醇清洗,将清洗后的沉淀放入60℃烘箱中干燥12h,冷却至室温后,取出产品,用玛瑙研钵研磨20min,即得到上述复合正极材料。

47.将制得的上述复合正极材料按实施例1所述方法制作成电极片,并按实施例1所述方法组装电池测试,以活性物质硫的质量为标准计算电池的放电比容量,首周放电比容量为1235.5mah g-1

,循环100次后放电比容量为801.0mah g-1

,容量保持率为64.83%。

48.实施例4

49.制备碳纳米管/钒酸铋复合载体材料,具体制备过程如下:

50.将0.324g的碳纳米管置于30ml、90℃的乙二醇中,超声30min,1mmol五水合硝酸铋溶解在上述混合溶液中,1mmol偏钒酸铵按比例溶于30ml、60℃的去离子水中,利用蠕动泵(滴加速度0.5ml/min)将偏钒酸铵水溶液滴加到五水合硝酸铋/碳纳米管的乙二醇溶液中,反应过程保持剧烈搅拌,整个反应在回流装置中进行,滴加完毕,继续搅拌60min,随后将所得沉淀用去离子水和无水乙醇清洗,将清洗后的沉淀放入60℃的烘箱中干燥12h得到碳纳米管/钒酸铋复合载体材料。

51.图5为上述复合载体材料的sem图像,碳纳米管均匀覆盖在钒酸铋表面,形成良好的导电网络,与实施例1相比,载体材料能够形成导电网络,使复合材料的导电性能有较大提升。

52.通过熔融法制备以碳纳米管/钒酸铋为载体的硫基复合正极材料,具体制备过程如下:将0.8g单质硫与0.2g碳纳米管/钒酸铋复合载体材料混合,置于玛瑙研钵中研磨30min,后装进用锡纸包裹坩埚中,在155℃下保温12h,加热完毕恢复室温后,将产物再次置于玛瑙研钵中研磨20min,最终得到以碳纳米管/钒酸铋为载体的硫基复合正极材料,硫含量为80wt%。

53.将制得的上述复合正极材料按实施例1所述方法制作成电极片,并按实施例1所述方法组装电池测试,以活性物质硫的质量为标准计算电池的放电比容量,0.2c下首周放电比容量为1056.4mah g-1

,循环100次后放电比容量为827.45.0mah g-1

,容量保持率为78.32%。

54.实施例5

55.制备钒酸铁载体材料,具体制备过程如下:10mmol九水合硝酸铁溶解于40ml、90℃的乙二醇中,10mmol偏钒酸铵溶于40ml、60℃的去离子水中,利用蠕动泵(滴加速度0.5ml/min)将偏钒酸铵水溶液滴加到九水合硝酸铁的乙二醇溶液中,滴加过程保持剧烈搅拌,整个反应在回流装置中进行,滴加完毕后继续搅拌60min,随后将所得沉淀用去离子水和无水乙醇清洗,将清洗后的沉淀放入60℃的烘箱中干燥12h得到钒酸铁载体材料。

56.将0.7g单质硫与0.3g上述所制备的钒酸铁载体材料混合,置于玛瑙研钵中研磨30min,后装进用锡纸包裹的坩埚中,在155℃下保温12h,加热完毕恢复室温后,将产物再次置于玛瑙研钵中研磨20min,最终得到以钒酸铁为载体的硫基复合正极材料,硫含量为70wt%。

57.将制得的上述复合正极材料按实施例1所述方法制作成电极片,并按实施例1所述方法组装电池测试,以活性物质硫的质量为标准计算电池的放电比容量,首周放电比容量为1160.0mah g-1

,循环100次后放电比容量为740.0mah g-1

,容量保持率为63.79%。

58.实施例6

59.制备co

0.5

mn

0.5v3

o8载体材料,具体制备过程如下:5mmol硝酸钴、5mmol硝酸锰溶解于40ml、90℃的乙二醇中,30mmol偏钒酸铵溶于40ml、60℃的去离子水中,利用蠕动泵(滴加速度0.5ml/min)将偏钒酸铵水溶液滴加到硝酸钴和硝酸锰的的乙二醇溶液中,滴加过程保持剧烈搅拌,整个反应在回流装置中进行,滴加完毕后继续搅拌60min,随后将所得沉淀用去离子水和无水乙醇清洗,将清洗后的沉淀放入60℃的烘箱中干燥12h得到co

0.5

mn

0.5v3

o8载体材料。

60.制备na3vo4载体材料,具体制备过程如下:10mmol硝酸钠溶解于40ml、90℃的乙二醇中,10mmol偏钒酸铵溶于40ml、60℃的去离子水中,利用蠕动泵(滴加速度0.5ml/min)将偏钒酸铵水溶液滴加到硝酸钠的乙二醇溶液中,滴加过程保持剧烈搅拌,整个反应在回流装置中进行,滴加完毕后继续搅拌60min,随后将所得沉淀用去离子水和无水乙醇清洗,将清洗后的沉淀放入60℃的烘箱中干燥12h得到na3vo4载体材料。

61.将0.8g单质硫与0.1g所制备的co

0.5

mn

0.5v3

o8载体和0.1g所制备的na3vo4载体材料混合,置于玛瑙研钵中研磨30min,后装进用锡纸包裹的坩埚中,在155℃下保温12h,加热完毕恢复室温后,将产物再次置于玛瑙研钵中研磨20min,最终得到以co

0.5

mn

0.5v3

o8和na3vo4为载体的硫基复合正极材料,硫含量为80wt%。

62.将制得的上述复合正极材料按实施例1所述方法制作成电极片,并按实施例1所述方法组装电池测试,以活性物质硫的质量为标准计算电池的放电比容量,首周放电比容量为1360.0mah g-1

,循环100次后放电比容量为940.0mah g-1

,容量保持率为69.1%。

63.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围,以上实施案例的说明可用来帮助理解本发明的原理及方法。但是以上实施案例并不唯一,不应理解为对本发明的限制。同时,对于本领域的一般技术人员,依据本发明原理和方法,可在具体实施方式及应用范围上进行灵活的改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1