一种用自蔓延燃烧法制备LLZO固态电解质的方法与流程

一种用自蔓延燃烧法制备llzo固态电解质的方法

技术领域

1.本发明涉及电池材料的质量领域,具体而言,涉及一种用自蔓延燃烧法制备llzo固态电解质的方法。

背景技术:

2.固态电解质能弥补液态或凝胶电解质的缺陷,但固态电解质的研发瓶颈在于其低的离子电导率,还达不到商用电导率(10-3

s/cm)标准。

3.近年来,制备llzo固态电解质常用的方法为高温固相法、溶胶-凝胶法、共沉淀法等,以上制备方法在高温煅烧过程中颗粒之间互相接触,不可避免的会导致产物粒径的增大,因此煅烧后得到的一般都是微米级的粉体。尤其高温固相法,llzo的晶粒会在高温热处理过程中长大,制备材料烧结温度高,成品粒径均一性差,若采用纳米级原料虽可以降低烧结温度,改善成品粒径分布,但原料价格昂贵。现在科研上主要通过多步研磨工艺将立方相llzo颗粒降低到亚微米级甚至纳米级,而经过研磨后的粉体也存在粒径分布不均匀,颗粒之间差异较大,而且多级研磨的工艺流程长,成本经济性差,不适合量产推进的问题。

技术实现要素:

4.基于此,为了解决现有技术制备llzo固态电解质的过程中存在粒径分布不均匀、工艺流程长、容易团聚的问题,本发明提供了一种用自蔓延燃烧法制备llzo固态电解质的方法,具体技术方案如下:

5.一种用自蔓延燃烧法制备llzo固态电解质的方法,包括以下步骤:

6.将硝酸盐、ta2o5以及c2h5no2添加至反应容器中,然后加入蒸馏水,在搅拌的条件下加热至70℃,然后滴加氨水调节ph至4,得到前躯体液;

7.将所述前驱体液加热至发生自蔓延燃烧反应后,得到膨松状前驱体粉末产物;

8.将所述蓬松状前驱体粉末产物与含锂熔盐混合,并熔盐反应后,得到llzo固态电解质。

9.进一步地,所述硝酸盐为la(no3)3·

6h2o、zr(no3)4·

5h2o以及al(no3)3·

9h2o中的一种或多种。

10.进一步地,所述含锂熔盐中的锂源为lino3、licl、li2o中的一种或多种。

11.进一步地,所述含锂熔盐中的熔盐为nacl以及氯化钾中的一种或两种。

12.进一步地,当使用ta2o5时,按照质量比,la(no3)3·

6h2o:zr(no3)4·

5h2o:ta2o5:c2h5no2=1-3:1-2:0.1-0.3:8.1-8.5。

13.进一步地,当使用al(no3)3·

9h2o时,按照质量比,la(no3)3·

6h2o:zr(no3)4·

5h2o:al(no3)3·

9h2o:c2h5no2=1-3:1-2:0.2-0.3:11.1-11.5。

14.进一步地,所述按照质量比,所述含锂熔盐与所述蓬松状前驱体粉末产物的比例为1-2:1-2。

15.进一步地,所述锂源与所述熔盐的质量比为1-3:1-3。

16.进一步地,所述熔盐反应的温度为700℃-1000℃,所述熔盐反应的时间为0.5h-2h。

17.进一步地,所述熔盐反应的温度为800℃-900℃,所述熔盐反应的时间为1h。

18.上述方案中通过自蔓延法反应时间短、燃烧气流的剧烈冲击,有利于粒子的细化,降低粒子间的团聚程度,控制过程易于操作。另外,熔盐反应可以降低反应温度与缩短反应时间,通过含锂熔盐反应可以控制热处理过程中晶粒的长大,实现结构li的引入生成llzo晶相,同时熔盐反应的高速传质特征可以保持住前驱体的特征实现转化生成所得物相,因此通过含锂熔盐反应制备颗粒细化,团聚程度低,尺寸小,粒度均匀的蓬松粉末状具有可行性。

附图说明

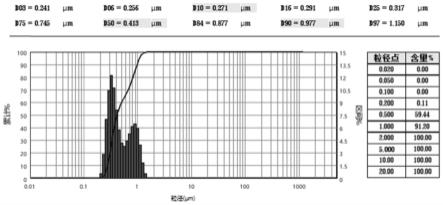

19.图1为实施例1制备的llzo固态电解质的粒径分布示意图;

20.图2为实施例4制备的llzo固态电解质的粒径分布示意图;

21.图3为对比例1制备的llzo粉体的粒径分布示意图;

22.图4为对比例2制备的llzo粉体的粒径分布示意图。

具体实施方式

23.为了使得本发明的目的、技术方案及优点更加清楚明白,以下结合其实施例,对本发明进行进一步详细说明。应当理解的是,此处所描述的具体实施方式仅用以解释本发明,并不限定本发明的保护范围。

24.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

25.本发明一实施例中的一种用自蔓延燃烧法制备llzo固态电解质的方法,包括以下步骤:

26.将硝酸盐、ta2o5以及c2h5no2添加至反应容器中,然后加入蒸馏水,在搅拌的条件下加热至70℃,然后滴加氨水调节ph至4,得到前躯体液;

27.将所述前驱体液加热至发生自蔓延燃烧反应后,得到膨松状前驱体粉末产物;

28.将所述蓬松状前驱体粉末产物与含锂熔盐混合,并熔盐反应后,得到llzo固态电解质。

29.在其中一个实施例中,所述硝酸盐为la(no3)3·

6h2o、zr(no3)4·

5h2o以及al(no3)3·

9h2o中的一种或多种。

30.在其中一个实施例中,所述含锂熔盐中的锂源为lino3、licl、li2o中的一种或多种。

31.在其中一个实施例中,所述含锂熔盐中的熔盐为nacl以及氯化钾中的一种或两种。

32.在其中一个实施例中,当使用ta2o5时,按照质量比,la(no3)3·

6h2o:zr(no3)4·

5h2o:ta2o5:c2h5no2=1-3:1-2:0.1-0.3:8.1-8.5。

添加至反应釜中,加入适量蒸馏水,加热并搅拌混合溶液至70℃后,滴加氨水调节混合溶液的ph值为4,得到前驱体液;

55.将所述前驱体液倒坩埚中,放入马弗炉中加热至发生自蔓延燃烧反应后,得到膨松状前驱体粉末产物;

56.按照质量比为1:2的硝酸锂:氯化钾混合,得到含锂熔盐;

57.按照质量比,将1:1的固态电解质前驱体与含锂熔盐混合,加热至900℃,熔盐反应1h,得到llzo固态电解质。

58.实施例4:

59.一种用自蔓延燃烧法制备llzo固态电解质的方法,包括以下步骤:

60.将照质量比为3:1.75:0.25:11.1的la(no3)3·

6h2o:zr(no3)4·

5h2o:al(no3)3·

9h2o:c2h5no2添加至反应釜中,加入适量蒸馏水,加热并搅拌混合溶液至70℃后,滴加氨水调节混合溶液的ph值为4,得到前驱体液;

61.将所述前驱体液倒坩埚中,放入马弗炉中加热至发生自蔓延燃烧反应后,得到膨松状前驱体粉末产物;

62.按照质量比为1:2的硝酸锂:氯化钾混合,得到含锂熔盐;

63.按照质量比,将1:1的固态电解质前驱体与含锂熔盐混合,加热至900℃,熔盐反应1h,得到llzo固态电解质。

64.对比例1:

65.一种llzo粉体的制备方法,包括以下步骤:

66.将质量比为6.75:3:1.75:0.25的lioh

·

h2o:la2o3:zro2:ta2o5添加至球磨罐中,加入3倍质量的异丙醇,以300rpm/min的速度球磨12h,球磨后把物料快速置于干燥箱中,以80℃的温度快速鼓风烘干,烘干后将混合均匀的反应原料放入匣钵中,在900℃的条件下焙烧6h,随炉温冷却到室温,得到llzo粉体。

67.对比例2:

68.一种llzo粉体的制备方法,包括以下步骤:

69.将质量比为3:1.75:0.25为的la(no3)3、zr(no3)3、al(no3)3

·

9h2o溶解于去离子水中,形成反应溶液;然后再将naoh溶解于去离子水中形成沉淀溶液,并设定共沉淀反应罐的反应温度为60℃,再调节所述反应溶液、所述沉淀溶液、氨水溶液的滴加速度,控制整个反应液相的ph值为10;待所有反应溶液完全滴加完后继续反应6h;待反应结束后,水洗淀物得到前驱体粉料;

70.按照质量比1:1,往前所述前驱体粉末中加入lioh

·

h2o,在研钵中均匀混合得到混合物,然后在900℃的温度下热处理1h,得到llzo粉体。

71.将实施例1-4得到的llzo固态电解质以及对比例1-2得到的llzo粉体进行粒径分布测试,结果如图1-4所示。图1为实施例1制备的llzo固态电解质的粒径分布示意图,实施例2以及实施例3与实施例1相同,因此不再赘述,从图1中可以看出本技术制备的llzo固态电解质的粒径分布均一;图2为实施例4制备的llzo固态电解质的粒径分布示意图,虽然实施例4中采用的原料与实施例1-3略有不同,但是也在本技术的保护范围内,从图2中也可以看出本技术的方法有利于粒子的细化,降低粒子间的团聚程度;图3为对比例1制备的llzo粉体的粒径分布示意图;

72.图4为对比例2制备的llzo粉体的粒径分布示意图,从图3以及图4中分析可知,对比例1以及对比例2中的方法并不能获得较细且均一的llzo粉体。说明本技术能解决现有技术制备llzo固态电解质中粒径分布不均匀、工艺流程长、容易团聚的问题。

73.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

74.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1