一种提高晶圆图案套刻精度的量测方法、系统及终端与流程

1.本技术涉及集成电路制造技术领域,特别是涉及一种提高晶圆图案套刻精度的量测方法、系统及终端。

背景技术:

2.晶圆图案套刻精度(overlay,ovl)是指在光刻制造工艺中,当层图形和前层图形的叠对位置精度。在集成电路制造技术领域,以芯片制造为例,在芯片制造的初始阶段,需要通过opc(optical proximity correction,光学邻近效应修正)建立精确的光刻工艺模型。opc模型的建立通常包括:设计、实验、数据量测、模型校准和验证这几个阶段。数据量测也就是数据收集,是整个光刻工艺模型建立的基础。芯片中不同结构层通常会使用不同种类的光刻胶。如何调整量测方法,确保晶圆图案套刻精度,是个重要的技术问题。

3.现有的量测方法中,进行数据收集时,通常采用线宽

‑‑

扫描电子显微镜对曝光后的光刻胶图案进行收集,由于光刻胶在光能电子束的照射下导致其内部保护基分解,不可避免的发生光刻胶的收缩,造成光刻胶图案量测出现误差。由于芯片中不同结构层通常会使用不同种类的光刻胶,它们受到高能电子束轰击下收缩程度是不同的,这会在堆叠时增大套刻误差,影响光刻精度,导致无法建立正确的opc模型。因此,现有的量测方法使得晶圆图案套刻精度较差,从而影响opc模型的建立。

技术实现要素:

4.本技术提供了一种提高晶圆图案套刻精度的量测方法、系统及终端,以解决现有技术中的量测方法使得晶圆图案套刻精度较低的问题。

5.为了解决上述技术问题,本技术实施例公开了如下技术方案:

6.一种提高晶圆图案套刻精度的量测方法,所述方法包括:

7.定义芯片中包括多种光刻胶;

8.对涂覆有任一光刻胶的晶圆进行原子层沉积和cd-sem(critical dimension-scanning electron microscope,临界尺寸

‑‑

扫描电子显微镜)测量,获取所述任一光刻胶的参考线宽;

9.对涂覆有所述任一光刻胶的另一晶圆进行cd-sem测量,通过调整量测参数,使所述任一光刻胶的实际线宽相比于所述参考线宽的收缩尺寸为1-3nm,所述量测参数包括:加速电压和电子束密度;

10.记录与所述任一光刻胶相匹配的量测参数;

11.汇总所述芯片中每种光刻胶所匹配的量测参数,构建量测参数数据库;

12.根据所述量测参数数据库进行光刻胶图案测量。

13.可选地,所述收缩尺寸为2.5nm。

14.可选地,所述对涂覆有任一光刻胶的晶圆进行原子层沉积和cd-sem测量,获取所述任一光刻胶的参考线宽,包括:

15.对涂覆有所述任一光刻胶的晶圆进行预处理;

16.对预处理后的晶圆进行原子层沉积,获取沉积过表面层的晶圆,所述原子层沉积用的金属层包括:zno或al2o3;

17.采用cd-sem测量所述沉积过表面层的晶圆中金属层内壁之间的距离,获取所述任一光刻胶的参考线宽。

18.可选地,对涂覆有所述任一光刻胶的晶圆进行预处理的方法,包括:

19.按照从下往上的顺序,依次在所述晶圆上形成soc(spin-on-carbon,碳涂层)层、sog(spin on glass,旋转涂敷玻璃层)层以及任一光刻胶层,所述任一光刻胶层旋涂在所述sog层上;

20.对涂覆有所述任一光刻胶的晶圆依次进行曝光、显影和后烘处理,获取预处理后的晶圆。

21.可选地,对预处理后的晶圆进行原子层沉积,获取沉积过表面层的晶圆的方法,包括:

22.将预处理后的晶圆放入ald(atomic layer deposition,原子层沉积)设备进行原子层沉积,其中,原子层沉积的工艺条件为:沉积温度为80℃,沉积速率为子层沉积,其中,原子层沉积的工艺条件为:沉积温度为80℃,沉积速率为沉积厚度为5-10nm,沉积时间为75分钟-150分钟。

23.可选地,对涂覆有所述任一光刻胶的另一晶圆进行cd-sem测量,通过调整量测参数,使所述任一光刻胶的实际线宽相比于所述参考线宽的收缩尺寸为1-3nm的方法,包括:

24.对涂覆有所述任一光刻胶的另一晶圆进行预处理;

25.采用cd-sem量测预处理后的所述另一晶圆,通过调整量测参数,使所述任一光刻胶的实际线宽相比于所述参考线宽的收缩尺寸为1-3nm。

26.一种提高晶圆图案套刻精度的量测系统,所述系统包括:

27.定义模块,用于定义芯片中包括多种光刻胶;

28.参考线宽获取模块,用于对涂覆有任一光刻胶的晶圆进行原子层沉积和cd-sem测量,获取所述任一光刻胶的参考线宽;

29.收缩尺寸限定模块,用于对涂覆有所述任一光刻胶的另一晶圆进行cd-sem测量,通过调整量测参数,使所述任一光刻胶的实际线宽相比于所述参考线宽的收缩尺寸为1-3nm,所述量测参数包括:加速电压和电子束密度;

30.量测参数记录模块,用于记录与所述任一光刻胶相匹配的量测参数;

31.量测参数数据库构建模块,用于汇总所述芯片中每种光刻胶所匹配的量测参数,构建量测参数数据库;

32.光刻胶图案测量模块,用于根据所述量测参数数据库进行光刻胶图案测量。

33.可选地,所述参考线宽获取模块包括:

34.第一预处理单元,用于对涂覆有所述任一光刻胶的晶圆进行预处理;

35.ald设备,用于对预处理后的晶圆进行原子层沉积,获取沉积过表面层的晶圆,所述原子层沉积用的金属层包括:zno或al2o3;

36.参考线宽测量单元,用于采用cd-sem测量所述沉积过表面层的晶圆中金属层内壁之间的距离,获取所述任一光刻胶的参考线宽。

37.可选地,所述收缩尺寸限定模块,包括:

38.第二预处理单元,用于对涂覆有所述任一光刻胶的另一晶圆进行预处理;

39.实际线宽测量单元,用于采用cd-sem量测预处理后的所述另一晶圆,并通过调整量测参数,使所述任一光刻胶的实际线宽相比于所述参考线宽的收缩尺寸为1-3nm。

40.一种终端,所述终端包括:处理器以及与所述处理器通信连接的存储器,其中,

41.所述存储器中存储有可被所述处理器执行的指令,所述指令被所述处理器执行,以使所述处理器能够执行如上任意一项所述的提高晶圆图案套刻精度的量测方法。

42.本技术的实施例提供的技术方案可以包括以下有益效果:

43.本技术提供一种提高晶圆图案套刻精度的量测方法,该方法定义芯片中包括多种光刻胶,并通过记录、汇总芯片中每种光刻胶所匹配的量测参数,来构建量测参数数据库,最后根据该量测参数数据库进行光刻胶图案测量。记录与任一光刻胶相匹配的量测参数时,所采用的方法是:针对任一光刻胶分别获取其参考线宽,且采用cd-sem量测该光刻胶收缩后的尺寸时,通过调整量测参数将收缩尺寸控制在1-3nm,从而记录该光刻胶所匹配的量测参数。本实施例在获取量测参数时,对芯片中所有层光刻胶的收缩量都控制在1-3nm,采用这种方法能够确保上下两层光刻胶由于cd-sem量测所导致的误差是一致的,都控制在1-3nm内,从而能够消除相邻层的光刻胶之间由于cd-sem量测所导致的误差,进而大大提高套刻精度。

44.本实施例在对涂覆有任一光刻胶的另一晶圆进行cd-sem测量时,可以通过调整量测参数,使该任一光刻胶的实际线宽相比于参考线宽的收缩尺寸为2.5nm,该优选收缩尺寸,能够对不同光刻胶的收缩尺寸进行进一步限定,从而进一步减少由于cd-sem量测所获取光刻胶的实际尺寸不同而导致的收缩尺寸不同所造成的套刻误差,从而提高套刻精度。

45.本实施例还提供一种提高晶圆图案套刻精度的量测系统,该系统主要包括:定义模块、参考线宽获取模块、收缩尺寸限定模块、量测参数记录模块、量测参数数据库构建模块以及光刻胶图案测量模块。通过参考线宽获取模块以及收缩尺寸限定模块的设置,能够获取任一光刻胶的参考线宽,且利用cd-sem测量该任一光刻胶的实际线宽时,通过调整量测参数将其收缩尺寸控制在1-3nm。并通过量测参数记录模块记录该量测参数,然后通过量测参数数据库构建模块汇总芯片中所有光刻胶所匹配的量测参数,构建量测参数数据库,最后利用光刻胶图案测量模块进行光刻胶图案测量。这种系统结构设计,通过将当前芯片中所有光刻胶的实际线宽收缩尺寸控制在相同的误差范围内,能够确保上下两层光刻胶由于cd-sem量测所导致的误差是一致的,从而能够消除相邻层的光刻胶之间由于cd-sem量测所导致的误差,进而大大提高套刻精度。本实施例将光刻胶的实际线宽收缩尺寸控制在1-3nm,该范围既能够满足实际操作需求,又能够确保该误差范围不会对cd-sem量测产生较大影响,有利于确定更加准确的量测参数,从而提高套刻精度。本实施例中收缩尺寸优选2.5nm,该收缩尺寸限定模块的尺寸设置,有利于进一步提高量测参数的准确性,从而提高套刻精度。

46.本技术还提供一种终端,该终端也具有如上提高晶圆图案套刻精度的量测方法和系统相应的技术效果,在此不再赘述。

47.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

附图说明

48.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理。

49.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

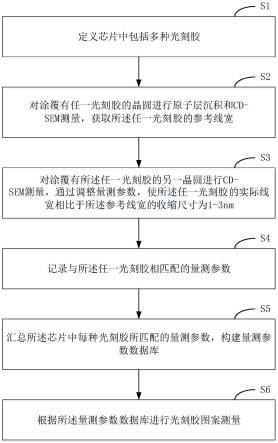

50.图1为本技术实施例所提供的一种提高晶圆图案套刻精度的量测方法的流程示意图;

51.图2为本技术实施例中参考线宽的测量方法示意图;

52.图3为本技术实施例中相邻两层光刻胶通过量测参数调整控制收缩尺寸的对比示意图;

53.图4为本技术实施例所提供的一种提高晶圆图案套刻精度的量测系统的结构示意图。

具体实施方式

54.为了使本技术领域的人员更好地理解本技术中的技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

55.为了更好地理解本技术,下面结合附图来详细解释本技术的实施方式。

56.实施例一

57.参见图1,图1为本技术实施例所提供的一种提高晶圆图案套刻精度的量测方法的流程示意图。由图1可知,本实施例中提高晶圆图案套刻精度的量测方法主要包括如下过程:

58.s1:定义芯片中包括多种光刻胶。

59.也就是定义芯片制造中使用多种光刻胶。

60.s2:对涂覆有任一光刻胶的晶圆进行原子层沉积和cd-sem测量,获取任一光刻胶的参考线宽。

61.具体地,步骤s2包括如下过程:

62.s21:对涂覆有任一光刻胶的晶圆进行预处理。

63.本实施例中对晶圆进行预处理的方法包括:

64.s211:按照从下往上的顺序,依次在晶圆上形成soc层、sog层以及任一光刻胶层,任一光刻胶层旋涂在sog层上。

65.也就是首先在晶圆上形成soc层,然后在soc层背离该晶圆的一侧上形成sog层,最后在sog层背离晶圆的一侧上旋涂光刻胶层。

66.s212:对涂覆有任一光刻胶的晶圆依次进行曝光、显影和后烘处理,获取预处理后的晶圆。

67.具体曝光、显影和后烘处理的方法,采用现有技术中的方法,在此不再赘述。

68.对晶圆进行预处理后,执行步骤s22:对预处理后的晶圆进行原子层沉积,获取沉积过表面层的晶圆,原子层沉积用的金属层包括:zno或al2o3。

69.进行原子层沉积时的金属,可以采用氧化锌,也可以采用三氧化二铝。

70.本实施例中对预处理后的晶圆进行原子层沉积的方法具体为:将预处理后的晶圆放入ald设备进行原子层沉积,原子层沉积的工艺条件为:沉积温度为80℃,沉积速率为沉积厚度为5-10nm,沉积时间为75分钟-150分钟。

71.这种原子层沉积工艺条件,对温度、沉积速率、沉积厚度以及沉积时间进行限定,能够有效提高原子层沉积的效果,从而提高参考线宽的准确性,进而最终减少套刻误差,提高套刻精度。

72.进一步地,本实施例中对预处理后的晶圆进行原子层沉积,获取沉积过表面层的晶圆后,还包括步骤s23:对沉积过表面层的晶圆进行酸洗,去除顶层部分的金属氧化物,从而去除杂质,提高原子层沉积效果,获取更加接近实际尺寸的参考线宽,有利于进一步提高参考线宽的准确性。

73.获取沉积过表面层的晶圆后,执行步骤s24:采用cd-sem测量沉积过表面层的晶圆中金属层内壁之间的距离,获取任一光刻胶的参考线宽。

74.本实施例中的参考线宽也就是光刻胶的真实线宽,其测量方法可以参见图2所示。图2中的金属层以三氧化二铝为例。

75.继续参见图1可知,获取任一光刻胶的参考线宽之后,执行步骤s3:对涂覆有任一光刻胶的另一晶圆进行cd-sem测量,通过调整量测参数,使任一光刻胶的实际线宽相比于参考线宽的收缩尺寸为1-3nm。

76.本实施例中的量测参数包括:加速电压和电子束密度。在控制光刻胶实际线宽相比于参考线宽的收缩尺寸时,具体可以调整加速电压,也可以调整电子束密度,或者同时调整加速电压和电子束密度,最终将收缩尺寸控制在统一的误差范围内。

77.具体地,步骤s3包括如下过程:

78.s31:对涂覆有任一光刻胶的另一晶圆进行预处理。

79.此处对用于测量实际线宽的另一晶圆的预处理方法,与步骤s21中用于获取参考线宽的晶圆的预处理方法相同,也是按照从下往上的顺序,依次在另一晶圆上形成soc层、sog层以及任一光刻胶层,任一光刻胶层旋涂在sog层上;对涂覆有任一光刻胶的另一晶圆依次进行曝光、显影和后烘处理,获取预处理后的另一晶圆。

80.不同的是,对于另一晶圆不进行原子层沉积,之间执行步骤s32:采用cd-sem量测预处理后的另一晶圆,通过调整量测参数,使任一光刻胶的实际线宽相比于参考线宽的收缩尺寸为1-3nm。

81.也就是通过cd-sem量测参数的调整,控制该任一光刻胶收缩尺寸控制在1-3nm。

82.本实施例中对芯片中所包含的每一种光刻胶均执行步骤s2和s3,分别获取到每一种光刻胶所匹配的参考线宽以及实际线宽,并使实际线宽相比于参考线宽的收缩尺寸均控制在相同的误差范围1-3nm内。通过将每一层光刻胶的收缩量控制在相同的范围内,使每一层光刻胶图案的收缩量保持一致,从而使得相邻两层光刻胶的实际线宽由于cd-sem量测所导致的误差是一致的,也就能够消除光刻胶层与层之间由于cd-sem量测所导致的误差,进而大大提高晶圆图案套刻精度。

83.进一步地,本实施例中对涂覆有任一光刻胶的另一晶圆进行cd-sem测量,调整量测参数时,可以使任一光刻胶的实际线宽相比于参考线宽的收缩尺寸控制为2.5nm,该收缩尺寸的设置,对各层光刻胶收缩尺寸的限制更加精细化,而且该尺寸易于实现,能够进一步提高所确定的量测参数的准确性和可靠性,从而有利于提高套刻精度。

84.继续参见图1可知,通过调整量测参数,使任一光刻胶的实际线宽相比于参考线宽的收缩尺寸为1-3nm之后,执行步骤s4:记录与任一光刻胶相匹配的量测参数。

85.s5:汇总芯片中每种光刻胶所匹配的量测参数,构建量测参数数据库。

86.对芯片中包含的每一种光刻胶执行步骤s2-s4,获取到每一种光刻胶相匹配的量测参数后,然后通过步骤s5构建量测参数数据库。

87.通过构建量测参数数据库,对于同种类的光刻胶,在对实际线宽的收缩量进行调整时,可以直接调用量测参数数据库中的量测参数,既能够提高套刻精度,又能够大大提高光刻胶图案测量的效率。

88.s6:根据量测参数数据库进行光刻胶图案测量。

89.本实施例中相邻两层光刻胶通过量测参数调整控制收缩尺寸的对比示意图,可以参见图3所示。由图3可知,对于光刻胶a和光刻胶b中两个参考线宽均为30nm的相同晶圆图案,没有通过参考线宽获取收缩量确定任一光刻胶的cd-sem调整参数设置时,cd-sem量测后获取到的实际线宽分别为27nm和28nm,工作人员基于该测量结果会判定为光刻胶a和光刻胶b中拥有不同尺寸的晶圆图案。采用本实施例中的量测方法后,获取到光刻胶a和光刻胶b的调整参数后,由于按照该调整参数进行加速电压和电子束密度的调整后,采用cd-sem量测时不同光刻胶收缩量时相同的,使得光刻胶a和光刻胶b两个参考线宽均为30nm的相同晶圆图案,被量测后都能够获取27.5nm的测量结果,工作人员基于该测量结果会判定为光刻胶a和光刻胶b中拥有相同尺寸的晶圆图案,而实际情况中光刻胶a和光刻胶b中也拥有相同尺寸的晶圆图案,因此判定结果更加准确。可见,采用步骤s1-s6中的方法后,虽然27.5nm相比于30nm还是有量测误差,但是光刻胶a和光刻胶b之间的误差大大减少了,也就是采用本实施例中的方法,能够消除不同光刻胶层之间由于cd-sem量测所导致的误差,从而能够有效降低套刻误差,提高套刻精度。

90.实施例二

91.在图1-图3所示实施例的基础上参见图4,图4为本技术实施例所提供的一种提高晶圆图案套刻精度的量测系统的结构示意图。由图4可知,本实施例中提高晶圆图案套刻精度的量测系统主要包括:定义模块、参考线宽获取模块、收缩尺寸限定模块、量测参数记录模块、量测参数数据库构建模块以及光刻胶图案测量模块。

92.其中,定义模块,用于定义芯片中包括多种光刻胶;参考线宽获取模块,用于对涂覆有任一光刻胶的晶圆进行原子层沉积和cd-sem测量,获取任一光刻胶的参考线宽;收缩尺寸限定模块,用于对涂覆有任一光刻胶的另一晶圆进行cd-sem测量,通过调整量测参数,使任一光刻胶的实际线宽相比于参考线宽的收缩尺寸为1-3nm,量测参数包括:加速电压和电子束密度;量测参数记录模块,用于记录与任一光刻胶相匹配的量测参数;量测参数数据库构建模块,用于汇总芯片中每种光刻胶所匹配的量测参数,构建量测参数数据库;光刻胶图案测量模块,用于根据量测参数数据库进行光刻胶图案测量。

93.进一步地,参考线宽获取模块包括:第一预处理单元、ald设备以及参考线宽测量

单元。其中,第一预处理单元,用于对涂覆有任一光刻胶的晶圆进行预处理;ald设备,用于对预处理后的晶圆进行原子层沉积,获取沉积过表面层的晶圆,原子层沉积用的金属层包括:zno或al2o3;参考线宽测量单元,用于采用cd-sem测量沉积过表面层的晶圆中金属层内壁之间的距离,获取任一光刻胶的参考线宽。

94.第一预处理单元进行预处理时,将预处理后的晶圆放入ald设备进行原子层沉积,其中,原子层沉积的工艺条件为:沉积温度为80℃,沉积速率为沉积厚度为5-10nm,沉积时间为75分钟-150分钟。

95.收缩尺寸限定模块,包括:第二预处理单元和实际线宽测量单元。其中,第二预处理单元,用于对涂覆有任一光刻胶的另一晶圆进行预处理;实际线宽测量单元,用于采用cd-sem量测预处理后的另一晶圆,并通过调整量测参数,使任一光刻胶的实际线宽相比于参考线宽的收缩尺寸为1-3nm。

96.进一步地,本实施例中收缩尺寸限定模块对涂覆有任一光刻胶的另一晶圆进行cd-sem测量时,可以通过调整量测参数,使任一光刻胶的实际线宽相比于参考线宽的收缩尺寸为2.5nm,也就是收缩尺寸优选限定为2.5nm通过调整量测参数,采用cd-sem测量另一晶圆中光刻胶收缩后的尺寸时,将收缩尺寸控制在2.5nm。所有光刻胶层的收缩尺寸均控制在统一的2.5nm,并通过量测参数记录模块记录当前的量测参数。这种尺寸限定,能够进一步对不同层的光刻胶的收缩尺寸进行进一步统一,有利于进一步降低套刻误差,提高套刻精度。

97.该实施例中提高晶圆图案套刻精度的量测系统的工作原理和工作方法,在图1-图3所示的实施例中已经详细阐述,两个实施例之间可以互相参照,在此不再赘述。

98.实施例三

99.本技术还提供一种终端,该终端包括:处理器以及与处理器通信连接的存储器,其中,存储器中存储有可被处理器执行的指令,指令被处理器执行,以使处理器能够执行如上提高晶圆图案套刻精度的量测方法。

100.处理器所执行的提高晶圆图案套刻精度的量测方法如下:

101.1)定义芯片中包括多种光刻胶。

102.2)对涂覆有任一光刻胶的晶圆进行原子层沉积和cd-sem测量,获取任一光刻胶的参考线宽。

103.首先对涂覆有任一光刻胶的晶圆进行预处理;其次对预处理后的晶圆进行原子层沉积,获取沉积过表面层的晶圆,其中,原子层沉积用的金属层包括:zno或al2o3;最后,采用cd-sem测量沉积过表面层的晶圆中金属层内壁之间的距离,从而获取任一光刻胶的参考线宽。

104.具体预处理的方法为:按照从下往上的顺序,依次在晶圆上形成soc层、sog层以及任一光刻胶层,任一光刻胶层旋涂在sog层上;对涂覆有任一光刻胶的晶圆依次进行曝光、显影和后烘处理,获取预处理后的晶圆。

105.3)对涂覆有任一光刻胶的另一晶圆进行cd-sem测量,通过调整量测参数,使任一光刻胶的实际线宽相比于参考线宽的收缩尺寸为1-3nm,量测参数包括:加速电压和电子束密度。

106.首先对涂覆有任一光刻胶的另一晶圆进行预处理;然后采用cd-sem量测预处理后

的所述另一晶圆,通过调整量测参数,使该任一光刻胶的实际线宽相比于参考线宽的收缩尺寸为1-3nm。注意,对另一晶圆不需要进行原子层沉积工艺。

107.为进一步提高套刻精度,在对涂覆有任一光刻胶的另一晶圆进行cd-sem测量时,可以通过调整量测参数,使任一光刻胶的实际线宽相比于参考线宽的收缩尺寸为2.5nm。

108.4)记录与任一光刻胶相匹配的量测参数。

109.5)汇总芯片中每种光刻胶所匹配的量测参数,构建量测参数数据库。

110.6)根据量测参数数据库进行光刻胶图案测量。

111.以上方法的具体执行步骤和原理,可以参见图1-图3所示的实施例一和图4所示的实施例二,在此不再赘述。

112.以上所述仅是本技术的具体实施方式,使本领域技术人员能够理解或实现本技术。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1