一种用非晶和氧化硅复合包覆的软磁复合材料及其制备方法与流程

1.本发明属于磁性材料技术领域,涉及一种用非晶和氧化硅复合包覆的软磁复合材料的制备方法。

背景技术:

2.随着新能源产业的迅速发展,软磁复合材料作为光伏逆变器、车载充电机、变频空调等电力电子装备的核心部件,越来越受到人们的重视。尤其是高频化、大功率的应用场合,要求软磁复合材料具有更高的电阻率、磁导率、直流偏置性能以及更低的损耗。要达到这个目标,在磁粉表面均匀包覆一层致密的高电阻率绝缘层是关键,且绝缘层最好还能具有一定的磁性。目前,软磁复合材料使用的高电阻率绝缘物质主要是无机氧化物,从均匀包覆的工艺可操作性和高电阻率基本物性两个角度考虑,氧化硅是目前公认的最佳绝缘氧化物。但单纯的氧化硅包覆却无法实现电阻率与磁导率的同步提升。这是因为氧化硅是非磁性物质,其包覆层虽然可以有效提升软磁复合材料的电阻率,但同时也会隔断磁粉颗粒间的磁通路,造成软磁复合材料内部结构退磁场增大和静磁耦合场减小,导致软磁复合材料的磁导率降低,磁芯损耗增大,直流偏置性能增强。

技术实现要素:

3.本发明的目的在于提供一种用非晶和氧化硅复合包覆的软磁复合材料的制备方法。

4.本发明首先通过粗磨与精磨两步球磨制造出中位粒径基于4~6μm的非晶磁粉,在此基础上,将控制好粒径范围的非晶合金粉末与纳米氧化硅粉末按照一定比例进行混合,然后对铁基合金磁粉进行复合绝缘,最后将绝缘磁粉压制成形制成非晶合金粉末和氧化硅复合包覆的软磁复合材料,实现电阻率、磁导率、损耗及直流偏置性能的同步优化。本发明制备方法的关键在于针对性地设计球磨和热处理工艺路线,在控制好非晶磁粉粒径的同时,防止非晶合金粉末在制备过程中晶化。

5.一种用非晶和氧化硅复合包覆的软磁复合材料的制备方法,具体操作步骤如下:(1)制备非晶合金粉末选取单辊快淬法制得的非晶合金薄带置于行星式球磨机中分别进行两次球磨,所述两次球磨为粗磨和精磨,球磨介质为乙醇;制得中位粒径为4~6μm的非晶合金粉末;所述非晶合金粉末为铁硅硼、铁硅硼碳、铁硅硼磷碳中的一种;(2)清洗将所述非晶合金粉末用丙酮清洗1~3次,去除非晶合金粉末表面的杂质,得到清洁非晶合金粉末;(3)绝缘包覆将粒径40~180μm的铁基合金磁粉置于丙酮溶液中,再将清洁非晶合金粉末与纳米氧化硅粉末混合均匀,倒入丙酮溶液中充分搅拌,在80℃下烘干,得到绝缘粉料;

所述纳米氧化硅粉末的质量为铁基合金磁粉质量的2%,所述清洁非晶合金粉末的质量为铁基合金磁粉质量的2~6%;所述铁基合金磁粉与丙酮溶液的质量比为10:3;(4)制备生坯将绝缘粉料与脱模剂混合均匀,脱模剂的用量为绝缘粉料质量的3

‰

~6

‰

,混合均匀,在模具中压制成形,得到生坯;(5)热处理将所述生坯在氩气氛保护下去应力退火,冷却,制得用非晶合金粉末和氧化硅复合包覆的软磁复合材料;所述软磁复合材料的100khz/1v条件下的相对磁导率为60.7~63.2,体电阻率为6.942~8.565

×

10

10

μω

·

cm,50khz/100mt条件下的损耗为188~582mw/cm3,100oe磁场强度下的的直流偏置性为61.4~90.2%。

6.进一步的技术方案如下:步骤(1)中,所述粗磨条件:所用磨球是直径为10~20cm的氧化锆球、转速为150~300r/min、球磨时间为9~18h、球料比为20:1;所述精磨条件:所用磨球是直径为5~10cm的氧化锆球、转速为300~500r/min、球磨时间为9~32h、球料比为30:1。

7.步骤(3)中,所述铁基合金磁粉为气雾化铁硅磁粉、气雾化铁硅铝磁粉、铁镍磁粉中的一种。

8.步骤(4)中,压制成型的压强为1000~1200mpa。

9.步骤(5)中,退火条件:100~200℃条件下,保温40~60min;350~420℃条件下,保温60~80min。

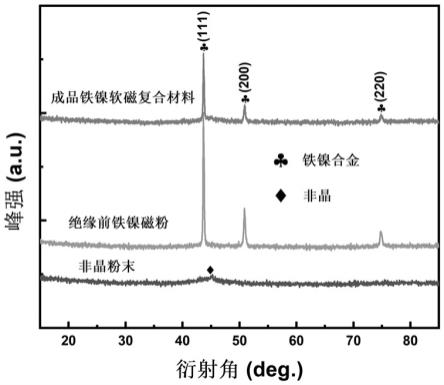

10.本发明的有益技术效果体现在以下方面:1.非晶合金是一种软磁性能优异的磁性材料,具有显著高于软磁复合材料磁粉颗粒的电阻率,同时具有很高的磁导率和低损耗。因此,本发明利用非晶合金高电阻率、高磁导率、低损耗的特点,将其与高电阻率的氧化硅粉末按照一定比例进行混合,实现对铁基合金磁粉的高质量复合绝缘,从而同时赋予软磁复合材料较高的电阻率、优良的磁导率、较低的损耗以及较高的直流偏置性能。本发明通过将非晶合金带材经过粗磨与精磨两步机械球磨的方法,制备出了中位粒径在4~6μm之间的非晶合金粉末,这种两步球磨的方法能通过调节球料比与球磨转速,将非晶合金粉末破碎成所需的中位粒径,使其能均匀填充在大粒径的铁基合金磁粉颗粒的间隙中,从而更有利于软磁复合材料的成形。图1示出了实施例3制备的铁镍软磁复合材料以及绝缘处理前的铁镍磁粉和非晶合金粉末的x射线衍射(xrd)谱图,由图1可见,成品铁镍软磁复合材料的xrd谱图明显比绝缘处理前的铁镍磁粉多了一个馒头峰的讯号。该讯号与非晶合金粉末的xrd谱图讯号相符,这说明非晶合金粉末通过复合绝缘进入了铁镍软磁复合材料中。

11.2.本发明中还通过调整纳米氧化硅粉末与非晶合金粉末的质量比,在一定程度上保证了复合绝缘包覆的均匀性,且设定的特殊的球磨和热处理工艺条件能有效防止非晶合金的晶化,但又能很好地去除压制过程带来的内应力。

12.3.在同样的磁导率级别(60

±

8%)下,将实施例1中所制备的用非晶合金粉末和氧化硅复合包覆的软磁复合材料与常规绝缘工艺制备出的气雾化铁硅铝软磁复合材料进行

损耗、体电阻率、直流偏置性能对比。

13.表1 实施例1工艺与常规绝缘工艺制备出的软磁复合材料的磁电性能对比 对比数据如表1所示,其中1号为常规绝缘工艺制备的样品,2号为本发明工艺制备的用非晶合金粉末和氧化硅复合包覆的软磁复合材料。可以看出,在相同的磁导率级别下,本发明制备的用非晶合金粉末和氧化硅复合包覆的软磁复合材料具有更高的磁导率、更高的电阻率、更低的损耗以及更高的直流偏置性能。

附图说明

14.图1为实施例3制备的铁镍软磁复合材料以及绝缘处理前的铁镍合金磁粉和非晶粉末的x射线衍射(xrd)谱图。

具体实施方式

15.下面将结合具体的实施例来说明本发明的内容。

16.实施例1一种用非晶和氧化硅复合包覆的软磁复合材料的制备操作步骤如下:(1)制备非晶合金粉末选取单辊快淬法制得的铁硅硼(fe

78

si9b

13

)非晶合金薄带置于行星式球磨机中进行两次球磨,两次球磨为粗磨和精磨。粗磨所用磨球直径为10cm、球磨转速为150r/min、球磨时间为9h、球料比为20:1;精磨所用磨球直径为5cm、球磨转速为300r/min、球磨时间为9h、球料比为30:1,球磨介质为乙醇,制得中位粒径为5.8μm的铁硅硼(fe

78

si9b

13

)非晶合金粉末。

17.(2)清洗将铁硅硼(fe

78

si9b

13

)非晶合金粉末用丙酮清洗1次,去除铁硅硼(fe

78

si9b

13

)非晶合金粉末表面的杂质,得到清洁非晶合金粉末。

18.(3)绝缘包覆称取1000g粒径40~180μm的气雾化铁硅铝磁粉置于300g丙酮溶液中,再将20g清洁非晶合金粉末与20g纳米氧化硅粉末混合均匀,倒入丙酮溶液中充分搅拌,在80℃下烘干,得到绝缘粉料。

19.(4)制备生坯将1040g绝缘粉料与3.12g脱模剂混合均匀,在模具中用1000mpa的压制压强压制成标准外径为1.06英寸的磁环生坯。

20.(5)热处理将磁环生坯在氩气的保护下去应力退火,先在100℃条件下,保温40min;再将热处

理温度提高至350℃条件下,保温60min,随炉冷却,制得用铁硅硼(fe

78

si9b

13

)非晶合金粉末和氧化硅复合包覆的气雾化铁硅铝软磁复合材料。

21.所述气雾化铁硅铝软磁复合材料在100khz/1v的相对磁导率为63.2,体电阻率为8.565

×

10

10

μω

·

cm,50khz/100mt的损耗为188mw/cm3,100oe磁场强度下的直流偏置性能为61.4%。

22.实施例2一种用非晶合金粉末和氧化硅复合包覆的软磁复合材料的制备操作步骤如下:(1)制备非晶合金粉末选取单辊快淬法制得的铁硅硼碳(fe

82

si4b

13

c)非晶合金薄带置于行星式球磨机中进行两次球磨,两次球磨为粗磨和精磨。粗磨所用磨球直径为15cm、球磨转速为200r/min、球磨时间为15h、球料比为20:1,精磨所用磨球直径为8cm、球磨转速为400r/min、球磨时间为20h、球料比为30:1,球磨介质为乙醇,制得中位粒径为5.2μm的铁硅硼碳(fe

82

si4b

13

c)非晶合金粉末。

23.(2)清洗将铁硅硼碳(fe

82

si4b

13

c)非晶合金粉末用丙酮清洗2次,去除铁硅硼碳(fe

82

si4b

13

c)非晶合金粉末表面的杂质,得到清洁非晶合金粉末。

24.(3)绝缘包覆称取1000g粒径在40~180μm的气雾化铁硅磁粉置于300g丙酮溶液中,再将40g清洁非晶合金粉末与20g纳米氧化硅粉末混合均匀,倒入丙酮溶液中充分搅拌,在80℃下烘干,得到绝缘粉料。

25.(4)制备生坯将1060g绝缘粉料与5.3g脱模剂混合均匀,在模具中用1100mpa的压制压强压制成标准外径为1.06英寸的磁环生坯。

26.(5)热处理将磁环生坯在氩气的保护气氛下,先在150℃条件下,保温50min;再将热处理温度提高至390℃条件下,保温70min,随炉冷却,制得用铁硅硼碳(fe

82

si4b

13

c)非晶合金粉末和氧化硅复合包覆的气雾化铁硅软磁复合材料。

27.所述气雾化铁硅软磁复合材料在100khz/1v的相对磁导率为61.2,体电阻率为7.632

×

10

10

μω

·

cm,50khz/100mt的损耗为582mw/cm3,100oe磁场强度下的直流偏置性能为77.3%。

28.实施例3一种用非晶合金粉末和氧化硅复合包覆的软磁复合材料的制备操作步骤如下:(1)制备非晶合金粉末选取单辊快淬法制得的铁硅硼磷碳(fe

83

si2b

11

p3c)非晶合金薄带置于行星式球磨机中进行两次球磨,两次球磨为粗磨和精磨。粗磨所用磨球直径为20cm、球磨转速为300r/min、球磨时间为18h、球料比为20:1;精磨所用磨球直径为10cm、球磨转速为500r/min、球磨时间为32h、球料比为30:1,球磨介质为乙醇,制得中位粒径为4.8μm的铁硅硼磷碳(fe

83

si2b

11

p3c)非晶合金粉末;(2)清洗

将铁硅硼磷碳(fe

83

si2b

11

p3c)非晶合金粉末用丙酮清洗3次,去除铁硅硼磷碳(fe

83

si2b

11

p3c)非晶合金粉末表面的杂质,得到清洁非晶合金粉末;(3)绝缘包覆称取1000g粒径在40~180μm的铁镍磁粉置于300g丙酮溶液中,再将60g清洁非晶合金粉末与20g纳米氧化硅粉末混合均匀,倒入丙酮溶液中充分搅拌,在80℃下烘干,得到绝缘粉料。

29.(4)制备生坯将1080g绝缘粉料与5.40g脱模剂混合均匀,在模具中用1200mpa的压制压强压制成标准外径为1.06英寸的磁环生坯。

30.(5)热处理将磁环生坯在氩气的保护气氛下,先在200℃条件下,保温60min;再将热处理温度提高至420℃条件下,保温80min,随炉冷却,制得用铁硅硼磷碳(fe

83

si2b

11

p3c)非晶合金粉末和氧化硅复合包覆的铁镍软磁复合材料。

31.所述铁镍软磁复合材料在100khz/1v的相对磁导率为60.7,体电阻率为6.942

×

10

10

μω

·

cm,50khz/100mt的损耗为230mw/cm3,100oe磁场强度下的直流偏置性能为90.2%。

32.本领域的技术人员容易理解,以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包括在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1