非贵金属材料负载贵金属电催化剂的制备方法及应用与流程

1.本发明属于电催化技术领域,具体涉及非贵金属材料负载贵金属电催化剂的制备方法及应用。

背景技术:

2.燃料电池是一种清洁能源技术,能够将燃料中的化学能直接转化为电能,具有能量转化效率高、清洁环保等优点,可助力实现“双碳”目标。氢燃料电池的催化剂主要分碳载贵金属和非贵金属m-n/c材料两类,传统的碳载贵金属由于缺乏载体与贵金属颗粒之间的相互作用,在电池工况下会面临贵金属颗粒脱落、ostwald熟化及团聚等问题,影响催化剂的寿命,而新型的非贵金属m-n/c材料由于活性位密度不足,催化性能仍低于贵金属催化剂,此外,阴极氧还原反应的副产物过氧化氢会对m-n/c的活性位产生不可逆转的伤害。将二者结合能够有效克服以上问题,以m-n/c材料为载体负载贵金属,能够显著提高载体与贵金属颗粒之间的相互作用,贵金属的加入可以弥补非贵金属活性位的不足,同时可有效促进过氧化氢分解,提高催化剂的整体耐久性。

3.2020年,xiang ao等人(xiang ao,et al.energy&environmental science,2020,13,3032-3040)将硝酸锌、2-甲基咪唑及氯化铁共配位,在900℃热解制得fe-n-c材料,并通过乙二醇合成法160℃油浴反应将pt担载在fe-n-c基体上,得到电催化剂经5000圈电位扫描半波电位衰减仅为7mv,优于商业pt/c催化剂。2022年,minhua shao等人(minhua shao,et al.journal of the american chemical society,2022,10.1021/jacs.2c08305)将硝酸锌与2-甲基咪唑配位得到zif-8材料与fe2o3球磨后经1000℃热解得到fe-n-c载体,随后通过甲醛还原法将pt负载在fe-n-c表面,最终制备得到pt/fe-n-c催化剂。该催化剂在酸性条件下半波电位达0.84v(vs.rhe),在经10000次循环后,电化学活性面积(ecsa)仅降低1%。以上两种制备方法制备的非贵金属与贵金属复合催化剂,均能够有效提高燃料电池催化剂的活性及耐久性,但活性组分与载体间配合作用较差且合成过程复杂,比如均需要先合成fe-n-c载体,再进行pt的担载,工艺繁琐,周期较长。此外,以zif-8为前体制备fe-n-c产率较低(通常在1~5%)且成本较高,不利于未来放大制备。

技术实现要素:

4.本发明所要解决的技术问题在于针对上述现有技术的不足,提供非贵金属材料负载贵金属电催化剂的制备方法及应用,该方法通过将非贵金属前驱体和贵金属前驱体溶解于混合溶剂后加入碳载体旋蒸后得到固相,将所述固相依次经nh3气气氛处理和ar气气氛处理后硫酸回流,得到非贵金属材料负载贵金属电催化剂,在hclo4水溶液中进行电化学测试中,半波电位在0.88v vs.rhe以上,质量比活性高于310ma/mg

pt

,具有明显提高的氧还原反应催化活性。

5.为解决上述技术问题,本发明采用的技术方案是:一种非贵金属材料负载贵金属电催化剂的制备方法,其特征在于,包括:

6.步骤一、将非贵金属前驱体和贵金属前驱体溶解于混合溶剂中,得到体系a;

7.步骤二、向所述体系a中加入碳载体,超声分散至混匀,调节体系ph为8~10,得到体系b;

8.步骤三、旋蒸所述体系b,得到固相;

9.步骤四、将所述固相于nh3气气氛下350℃~400℃处理60min,自然冷却至室温后,在ar气气氛650℃~850℃处理60min~180min,得到气氛处理后固相;

10.步骤五、将所述气氛处理后固相超声分散于0.5mol/l~1.5mol/l硫酸水溶液中,于70℃~90℃回流处理3h~6h,得到回流后固相;

11.步骤六、将所述回流后固相水洗至滤液ph呈中性,将水洗后固相干燥,得到非贵金属材料负载贵金属电催化剂。

12.根据权利要求1所述的非贵金属材料负载贵金属电催化剂的制备方法,其特征在于,步骤一中,所述体系a中,贵金属前驱体的浓度为1mmol/l~7mmol/l,非贵金属前驱体的浓度为0.9g/l~3g/l;步骤一中,所述非贵金属前驱体为血晶素、四对甲苯基卟啉铁、四对氯苯基卟啉铁、四对甲氧苯基卟啉铁、酞菁铁、μ-氧-双四苯基卟啉铁、双四对氯苯基铁卟啉、5,10,15,20-四(五氟苯基)卟啉铁、四(2-萘基)卟啉铁、酞菁钴、四对甲氧苯基卟啉钴、5,10,15,20-四(4-羧基苯基)卟啉钴和酞菁锰中一种或几种;步骤一中,所述贵金属前驱体为氯铂酸、氯亚铂酸、氯铂酸钾、氯亚铂酸钾、氯铂酸钠、氯亚铂酸钠、氯铂酸铵和氯亚铂酸铵中的一种或几种;步骤一中,所述混合溶剂为水和有机溶剂的混合溶剂,所述混合溶剂中有机溶剂体积为水体积的1倍~6倍,所述有机溶剂为n,n-二甲基甲酰胺、冰醋酸、甲醇、乙醇、甲酰胺、二甲基亚砜和乙腈中的一种或几种。

13.上述的非贵金属材料负载贵金属电催化剂的制备方法,其特征在于,步骤一中,所述非贵金属前驱体为血晶素、四对甲苯基卟啉铁、四对氯苯基卟啉铁和四对甲氧苯基卟啉铁中的一种或几种;步骤一中,所述贵金属前驱体为氯铂酸、氯亚铂酸、氯铂酸钾和氯亚铂酸钾中的一种或几种;步骤一中,所述有机溶剂为n,n-二甲基甲酰胺和/或冰醋酸。

14.上述的非贵金属材料负载贵金属电催化剂的制备方法,其特征在于,步骤二中,所述碳载体为碳黑ec600jd、碳黑bp2000、碳黑ec300jd、碳黑vxc-72、活性碳、碳纳米管、碳纤维、石墨烯、富勒烯和泡沫碳中的一种或几种。

15.上述的非贵金属材料负载贵金属电催化剂的制备方法,其特征在于,步骤二中,所述碳载体为碳黑ec600jd、碳黑bp2000、碳黑ec300jd和碳黑vxc-72中的一种或几种。

16.上述的非贵金属材料负载贵金属电催化剂的制备方法,其特征在于,步骤二中,调节ph为8~10为用碱液进行调节,所述碱液为氢氧化钾溶液、氨水、氢氧化钠溶液、碳酸氢钠溶液、碳酸钾溶液、氢氧化锂溶液、碳酸钠溶液、草酸钠溶液和磷酸钠溶液中的一种或几种。

17.上述的非贵金属材料负载贵金属电催化剂的制备方法,其特征在于,步骤二中,所述碱液为氢氧化钾溶液、氨水、氢氧化钠溶液、碳酸氢钠溶液和碳酸钾溶液中的一种或几种。

18.上述的非贵金属材料负载贵金属电催化剂的制备方法,其特征在于,步骤二中,所述碱液浓度为0.05mol/l~5mol/l;步骤二中,所述体系b中碳载体含量为2g/l~8g/l。

19.上述的非贵金属材料负载贵金属电催化剂的制备方法,其特征在于,步骤五中,所述硫酸水溶液的体积为步骤一混合溶剂体积的0.5倍~2倍。

20.此外,本发明还提供一种采用上述非贵金属材料负载贵金属电催化剂的制备方法制备得到的非贵金属材料负载贵金属电催化剂在质子交换膜燃料电池中的应用。

21.本发明与现有技术相比具有以下优点:

22.1.本发明的非贵金属材料负载贵金属电催化剂的制备方法,通过将非贵金属前驱体和贵金属前驱体溶解于混合溶剂后加入碳载体旋蒸后得到固相,将所述固相依次经nh3气气氛处理和ar气气氛处理后硫酸回流,得到非贵金属材料负载贵金属电催化剂,在hclo4水溶液中进行电化学测试中,半波电位在0.875v vs.rhe以上,质量比活性高于310ma/mgpt,具有明显提高的氧还原反应催化活性。

23.2.采用本发明方法制备得到的非贵金属材料负载贵金属电催化剂,非贵金属材料中中心原子分散,无活性中心聚集,负载pt颗粒后pt颗粒在载体材料表面分散均匀,具有明显搞得耐久性。

24.3.本发明制备工艺流程简单,周期短,合成得到电催化剂产率超过90%,具有物料损失低的特点。

25.4.本发明制备方法可适配多种非贵金属材料,具有广泛适用性,极大丰富了质子交换膜燃料电池电催化剂制备工艺。

26.下面结合附图和实施例,对本发明的技术方案做进一步的详细描述。

27.说明书附图

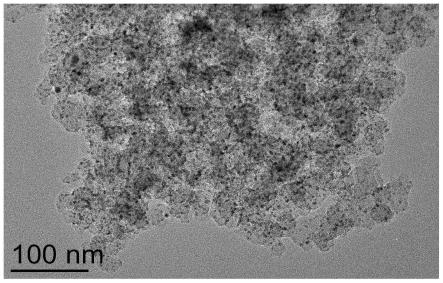

28.图1为实施例1的非贵金属材料负载贵金属电催化剂的透射电镜图。

29.图2为对比例1的电催化剂的透射电镜图。

30.图3为标准三电极法测定实施例1非贵金属材料负载贵金属电催化剂的电化学性能示意图。

具体实施方式

31.以下实施例中各试剂均市售可得,其中优选的,血晶素、四对甲苯基卟啉铁、四对氯苯基卟啉铁、四对甲氧苯基卟啉铁、酞菁铁、μ-氧-双四苯基卟啉铁、双四对氯苯基铁卟啉、5,10,15,20-四(五氟苯基)卟啉铁、四(2-萘基)卟啉铁、酞菁钴、四对甲氧苯基卟啉钴、5,10,15,20-四(4-羧基苯基)卟啉钴和酞菁锰购买自麦克林。

32.实施例1

33.本实施例提供一种非贵金属材料负载贵金属电催化剂的制备方法,包括:

34.步骤一、将1.5g非贵金属前驱体和3.5mmol贵金属前驱体溶解于1l混合溶剂中,得到体系a;所述非贵金属前驱体为血晶素,所述贵金属前驱体为氯铂酸,所述混合溶剂为水和有机溶剂的混合溶剂,所述有机溶剂为n,n-二甲基甲酰胺,所述混合溶剂中有机溶剂体积为水体积的2倍;所述溶解可以为加热溶解;

35.步骤二、向所述体系a中加入4g碳载体,超声分散至混匀,调节体系ph为10,得到体系b;所述碳载体为碳黑ec600jd,所述超声分散的时间可以为30min,所述调节ph为用碱液进行调节,所述碱液浓度为2mol/l,所述碱液为氢氧化钾溶液;

36.步骤三、将所述体系b于100℃旋蒸使溶剂挥发,得到固相;

37.步骤四、将所述固相于nh3气气氛下350℃处理60min,自然冷却至室温后,在ar气气氛700℃处理120min,得到气氛处理后固相;

38.步骤五、将所述气氛处理后固相超声分散于1l0.5mol/l硫酸水溶液中,于80℃回流处理4h,得到回流后固相;

39.步骤六、将所述回流后固相水洗至滤液ph呈中性,将水洗后固相于80℃干燥,得到非贵金属材料负载贵金属电催化剂。

40.对比例1

41.本对比例与实施例1相同,其中不同之处在于,血晶素的质量为5g。

42.对比例2

43.本对比例与实施例1相同,其中不同之处在于混合溶剂的体积为0.5l,混合溶剂中有机溶剂的体积为水体积的0.5倍。

44.对比例3

45.本对比例与实施例1相同,其中不同之处在于,ph为14,碱液浓度为4mol/l。

46.对比例4

47.本对比例与实施例1相同,其中不同之处在于,nh3气气氛温度为500℃。

48.对比例5

49.本对比例与实施例1相同,其中不同之处在于,ar气气氛为900℃。

50.对比例6

51.本对比例与实施例1相同,其中不同之处在于,回流温度为100℃。

52.实施例2

53.本实施例提供一种非贵金属材料负载贵金属电催化剂的制备方法,包括:

54.步骤一、将1.9g非贵金属前驱体和3.2mmol贵金属前驱体溶解于1l混合溶剂中,得到体系a;所述非贵金属前驱体为四对甲苯基卟啉铁,所述贵金属前驱体为氯铂酸,所述混合溶剂为水和有机溶剂的混合溶剂,所述有机溶剂为n,n-二甲基甲酰胺,所述混合溶剂中有机溶剂体积为水体积的2倍;所述溶解可以为加热溶解;

55.步骤二、向所述体系a中加入4g碳载体,超声分散至混匀,调节体系ph为10,得到体系b;所述碳载体为碳黑ec600jd,所述超声分散的时间可以为30min,所述调节ph为用碱液进行调节,所述碱液浓度为2mol/l,所述碱液为氢氧化钾溶液;

56.步骤三、将所述体系b于100℃旋蒸使溶剂挥发,得到固相;

57.步骤四、将所述固相于nh3气气氛下350℃处理60min,自然冷却至室温后,在ar气气氛700℃处理120min,得到气氛处理后固相;

58.步骤五、将所述气氛处理后固相超声分散于1l0.5mol/l硫酸水溶液中,于80℃回流处理4h,得到回流后固相;

59.步骤六、将所述回流后固相水洗至滤液ph呈中性,将水洗后固相于80℃干燥,得到非贵金属材料负载贵金属电催化剂。

60.实施例3

61.本实施例提供一种非贵金属材料负载贵金属电催化剂的制备方法,包括:

62.步骤一、将1.5g非贵金属前驱体和3.5mmol贵金属前驱体溶解于1.5l混合溶剂中,得到体系a;所述非贵金属前驱体为血晶素,所述贵金属前驱体为氯铂酸,所述混合溶剂为水和有机溶剂的混合溶剂,所述有机溶剂为冰醋酸,所述混合溶剂中有机溶剂体积为水体积的3倍;所述溶解可以为加热溶解;

63.步骤二、向所述体系a中加入4g碳载体,超声分散至混匀,调节体系ph为10,得到体系b;所述碳载体为碳黑ec600jd,所述超声分散的时间可以为30min,所述调节ph为用碱液进行调节,所述碱液浓度为2mol/l,所述碱液为氢氧化钾溶液;

64.步骤三、将所述体系b于100℃旋蒸使溶剂挥发,得到固相;

65.步骤四、将所述固相于nh3气气氛下350℃处理60min,自然冷却至室温后,在ar气气氛700℃处理120min,得到气氛处理后固相;

66.步骤五、将所述气氛处理后固相超声分散于1l0.5mol/l硫酸水溶液中,于80℃回流处理4h,得到回流后固相;

67.步骤六、将所述回流后固相水洗至滤液ph呈中性,将水洗后固相于80℃干燥,得到非贵金属材料负载贵金属电催化剂。

68.实施例4

69.本实施例提供一种非贵金属材料负载贵金属电催化剂的制备方法,包括:

70.步骤一、将1.5g非贵金属前驱体和3.5mmol贵金属前驱体溶解于1l混合溶剂中,得到体系a;所述非贵金属前驱体为血晶素,所述贵金属前驱体为氯铂酸,所述混合溶剂为水和有机溶剂的混合溶剂,所述有机溶剂为n,n-二甲基甲酰胺,所述混合溶剂中有机溶剂体积为水体积的2倍;所述溶解可以为加热溶解;

71.步骤二、向所述体系a中加入4g碳载体,超声分散至混匀,调节体系ph为10,得到体系b;所述碳载体为碳黑bp2000,所述超声分散的时间可以为30min,所述调节ph为用碱液进行调节,所述碱液浓度为2mol/l,所述碱液为氢氧化钾溶液;

72.步骤三、将所述体系b于100℃旋蒸使溶剂挥发,得到固相;

73.步骤四、将所述固相于nh3气气氛下350℃处理60min,自然冷却至室温后,在ar气气氛700℃处理120min,得到气氛处理后固相;

74.步骤五、将所述气氛处理后固相超声分散于1l0.5mol/l硫酸水溶液中,于80℃回流处理4h,得到回流后固相;

75.步骤六、将所述回流后固相水洗至滤液ph呈中性,将水洗后固相于80℃干燥,得到非贵金属材料负载贵金属电催化剂。

76.实施例5

77.本实施例提供一种非贵金属材料负载贵金属电催化剂的制备方法,包括:

78.步骤一、将1.5g非贵金属前驱体和3.5mmol贵金属前驱体溶解于1l混合溶剂中,得到体系a;所述非贵金属前驱体为血晶素,所述贵金属前驱体为氯铂酸,所述混合溶剂为水和有机溶剂的混合溶剂,所述有机溶剂为n,n-二甲基甲酰胺,所述混合溶剂中有机溶剂体积为水体积的2倍;所述溶解可以为加热溶解;

79.步骤二、向所述体系a中加入4g碳载体,超声分散至混匀,调节体系ph为9.5,得到体系b;所述碳载体为碳黑ec600jd,所述超声分散的时间可以为30min,所述调节ph为用碱液进行调节,所述碱液浓度为3mol/l,所述碱液为氨水;

80.步骤三、将所述体系b于100℃旋蒸使溶剂挥发,得到固相;

81.步骤四、将所述固相于nh3气气氛下350℃处理60min,自然冷却至室温后,在ar气气氛700℃处理120min,得到气氛处理后固相;

82.步骤五、将所述气氛处理后固相超声分散于1l0.5mol/l硫酸水溶液中,于80℃回

流处理4h,得到回流后固相;

83.步骤六、将所述回流后固相水洗至滤液ph呈中性,将水洗后固相于80℃干燥,得到非贵金属材料负载贵金属电催化剂。

84.实施例6

85.本实施例提供一种非贵金属材料负载贵金属电催化剂的制备方法,包括:

86.步骤一、将1.5g非贵金属前驱体和3.5mmol贵金属前驱体溶解于1l混合溶剂中,得到体系a;所述非贵金属前驱体为血晶素,所述贵金属前驱体为氯铂酸,所述混合溶剂为水和有机溶剂的混合溶剂,所述有机溶剂为n,n-二甲基甲酰胺,所述混合溶剂中有机溶剂体积为水体积的2倍;所述溶解可以为加热溶解;

87.步骤二、向所述体系a中加入4g碳载体,超声分散至混匀,调节体系ph为10,得到体系b;所述碳载体为碳黑ec600jd,所述超声分散的时间可以为30min,所述调节ph为用碱液进行调节,所述碱液浓度为2mol/l,所述碱液为氢氧化钾溶液;

88.步骤三、将所述体系b于100℃旋蒸使溶剂挥发,得到固相;

89.步骤四、将所述固相于nh3气气氛下350℃处理60min,自然冷却至室温后,在ar气气氛850℃处理60min,得到气氛处理后固相;

90.步骤五、将所述气氛处理后固相超声分散于1l0.5mol/l硫酸水溶液中,于80℃回流处理4h,得到回流后固相;

91.步骤六、将所述回流后固相水洗至滤液ph呈中性,将水洗后固相于80℃干燥,得到非贵金属材料负载贵金属电催化剂。

92.实施例7

93.本实施例提供一种非贵金属材料负载贵金属电催化剂的制备方法,包括:

94.步骤一、将1.5g非贵金属前驱体和3.5mmol贵金属前驱体溶解于1l混合溶剂中,得到体系a;所述非贵金属前驱体为血晶素,所述贵金属前驱体为氯铂酸,所述混合溶剂为水和有机溶剂的混合溶剂,所述有机溶剂为n,n-二甲基甲酰胺,所述混合溶剂中有机溶剂体积为水体积的2倍;所述溶解可以为加热溶解;

95.步骤二、向所述体系a中加入4g碳载体,超声分散至混匀,调节体系ph为10,得到体系b;所述碳载体为碳黑ec600jd,所述超声分散的时间可以为30min,所述调节ph为用碱液进行调节,所述碱液浓度为2mol/l,所述碱液为氢氧化钾溶液;

96.步骤三、将所述体系b于100℃旋蒸使溶剂挥发,得到固相;

97.步骤四、将所述固相于nh3气气氛下350℃处理60min,自然冷却至室温后,在ar气气氛700℃处理120min,得到气氛处理后固相;

98.步骤五、将所述气氛处理后固相超声分散于1l1mol/l硫酸水溶液中,于80℃回流处理4h,得到回流后固相;

99.步骤六、将所述回流后固相水洗至滤液ph呈中性,将水洗后固相于80℃干燥,得到非贵金属材料负载贵金属电催化剂。

100.实施例8

101.本实施例提供一种非贵金属材料负载贵金属电催化剂的制备方法,包括:

102.步骤一、将1.5g非贵金属前驱体和3.5mmol贵金属前驱体溶解于0.5l混合溶剂中,得到体系a;所述非贵金属前驱体为四对氯苯基卟啉铁,所述贵金属前驱体为氯亚铂酸,所

述混合溶剂为水和有机溶剂的混合溶剂,所述有机溶剂为n,n-二甲基甲酰胺,所述混合溶剂中有机溶剂体积为水体积的2倍;所述溶解可以为加热溶解;

103.步骤二、向所述体系a中加入4g碳载体,超声分散至混匀,调节体系ph为8,得到体系b;所述碳载体为碳黑ec300jd,所述超声分散的时间可以为30min,所述调节ph为用碱液进行调节,所述碱液浓度为2mol/l,所述碱液为氢氧化钠溶液;

104.步骤三、将所述体系b于100℃旋蒸使溶剂挥发,得到固相;

105.步骤四、将所述固相于nh3气气氛下380℃处理60min,自然冷却至室温后,在ar气气氛650℃处理180min,得到气氛处理后固相;

106.步骤五、将所述气氛处理后固相超声分散于1l1.5mol/l硫酸水溶液中,于80℃回流处理3h,得到回流后固相;

107.步骤六、将所述回流后固相水洗至滤液ph呈中性,将水洗后固相于80℃干燥,得到非贵金属材料负载贵金属电催化剂。

108.实施例9

109.本实施例提供一种非贵金属材料负载贵金属电催化剂的制备方法,包括:

110.步骤一、将1.9g非贵金属前驱体和3.2mmol贵金属前驱体溶解于2l混合溶剂中,得到体系a;所述非贵金属前驱体为四对甲氧苯基卟啉铁,所述贵金属前驱体为氯铂酸钾,所述混合溶剂为水和有机溶剂的混合溶剂,所述有机溶剂为n,n-二甲基甲酰胺,所述混合溶剂中有机溶剂体积为水体积的2倍;所述溶解可以为加热溶解;

111.步骤二、向所述体系a中加入4g碳载体,超声分散至混匀,调节体系ph为10,得到体系b;所述碳载体为碳黑vxc-72,所述超声分散的时间可以为30min,所述调节ph为用碱液进行调节,所述碱液浓度为2mol/l,所述碱液为碳酸氢钠溶液;

112.步骤三、将所述体系b于100℃旋蒸使溶剂挥发,得到固相;

113.步骤四、将所述固相于nh3气气氛下400℃处理60min,自然冷却至室温后,在ar气气氛700℃处理120min,得到气氛处理后固相;

114.步骤五、将所述气氛处理后固相超声分散于1l1mol/l硫酸水溶液中,于80℃回流处理6h,得到回流后固相;

115.步骤六、将所述回流后固相水洗至滤液ph呈中性,将水洗后固相于80℃干燥,得到非贵金属材料负载贵金属电催化剂。

116.实施例10

117.本实施例提供一种非贵金属材料负载贵金属电催化剂的制备方法,包括:

118.步骤一、将1.9g非贵金属前驱体和3.2mmol贵金属前驱体溶解于2l混合溶剂中,得到体系a;所述非贵金属前驱体为四对甲苯基卟啉铁和四对甲氧苯基卟啉铁,所述四对甲苯基卟啉铁和四对甲氧苯基卟啉铁质量之比为1:1;所述贵金属前驱体为氯亚铂酸钾,所述混合溶剂为水和有机溶剂的混合溶剂,所述有机溶剂为n,n-二甲基甲酰胺和冰醋酸,所述n,n-二甲基甲酰胺和冰醋酸的体积比为1:1,所述混合溶剂中有机溶剂体积为水体积的2倍;所述溶解可以为加热溶解;

119.步骤二、向所述体系a中加入4g碳载体,超声分散至混匀,调节体系ph为10,得到体系b;所述碳载体为碳黑ec600jd和碳黑bp2000,所述碳黑ec600jd和碳黑bp2000的质量比为1:1,所述超声分散的时间可以为30min,所述调节ph为用碱液进行调节,所述碱液浓度为

2mol/l,所述碱液为碳酸钾溶液;

120.步骤三、将所述体系b于100℃旋蒸使溶剂挥发,得到固相;

121.步骤四、将所述固相于nh3气气氛下400℃处理60min,自然冷却至室温后,在ar气气氛700℃处理120min,得到气氛处理后固相;

122.步骤五、将所述气氛处理后固相超声分散于1l1mol/l硫酸水溶液中,于80℃回流处理6h,得到回流后固相;

123.步骤六、将所述回流后固相水洗至滤液ph呈中性,将水洗后固相于80℃干燥,得到非贵金属材料负载贵金属电催化剂。

124.实施例11

125.本实施例提供一种非贵金属材料负载贵金属电催化剂的制备方法,包括:

126.步骤一、将1.5g非贵金属前驱体和3.5mmol贵金属前驱体溶解于0.5l混合溶剂中,得到体系a;所述非贵金属前驱体为四对氯苯基卟啉铁,所述贵金属前驱体为氯亚铂酸和氯铂酸钾,所述氯亚铂酸和氯铂酸钾的物质的量之比为1:1,所述混合溶剂为水和有机溶剂的混合溶剂,所述有机溶剂为n,n-二甲基甲酰胺,所述混合溶剂中有机溶剂体积为水体积的2倍;所述溶解可以为加热溶解;

127.步骤二、向所述体系a中加入4g碳载体,超声分散至混匀,调节体系ph为8,得到体系b;所述碳载体为碳黑ec300jd、碳黑bp2000和碳黑vxc-72,所述碳黑ec300jd、碳黑bp2000和碳黑vxc-72的质量之比为1:2:1,所述超声分散的时间可以为30min,所述调节ph为用碱液进行调节,所述碱液为氢氧化钠溶液和氢氧化钾溶液的混合液,所述混合液中氢氧化钠溶液和氢氧化钾溶液浓度均为2mol/l,体积比为1:1;

128.步骤三、将所述体系b于100℃旋蒸使溶剂挥发,得到固相;

129.步骤四、将所述固相于nh3气气氛下380℃处理60min,自然冷却至室温后,在ar气气氛650℃处理180min,得到气氛处理后固相;

130.步骤五、将所述气氛处理后固相超声分散于1l1.5mol/l硫酸水溶液中,于80℃回流处理3h,得到回流后固相;

131.步骤六、将所述回流后固相水洗至滤液ph呈中性,将水洗后固相于80℃干燥,得到非贵金属材料负载贵金属电催化剂。

132.实施例12

133.本实施例提供一种非贵金属材料负载贵金属电催化剂的制备方法,包括:

134.步骤一、将1.9g非贵金属前驱体和3.2mmol贵金属前驱体溶解于2l混合溶剂中,得到体系a;所述非贵金属前驱体为四对甲氧苯基卟啉铁,所述贵金属前驱体为氯铂酸钾和氯亚铂酸钾,所述氯铂酸钾和氯亚铂酸钾的物质的量之比为1:2,所述混合溶剂为水和有机溶剂的混合溶剂,所述有机溶剂为n,n-二甲基甲酰胺,所述混合溶剂中有机溶剂体积为水体积的2倍;所述溶解可以为加热溶解;

135.步骤二、向所述体系a中加入4g碳载体,超声分散至混匀,调节体系ph为10,得到体系b;所述碳载体为碳黑ec600jd、碳黑bp2000和碳黑ec300jd,所述碳黑ec600jd、碳黑bp2000和碳黑ec300jd的质量比为1:1:2,所述超声分散的时间可以为30min,所述调节ph为用碱液进行调节,所述碱液为氨水和氢氧化钠溶液的混合液,所述混合液中氨水和氢氧化钠溶液的浓度均为2mol/l,所述氨水和氢氧化钠溶液的体积比为1:1;

136.步骤三、将所述体系b于100℃旋蒸使溶剂挥发,得到固相;

137.步骤四、将所述固相于nh3气气氛下400℃处理60min,自然冷却至室温后,在ar气气氛700℃处理120min,得到气氛处理后固相;

138.步骤五、将所述气氛处理后固相超声分散于1l1mol/l硫酸水溶液中,于80℃回流处理6h,得到回流后固相;

139.步骤六、将所述回流后固相水洗至滤液ph呈中性,将水洗后固相于80℃干燥,得到非贵金属材料负载贵金属电催化剂。

140.实施例13

141.本实施例提供一种非贵金属材料负载贵金属电催化剂的制备方法,包括:

142.步骤一、将1.5g非贵金属前驱体和3.5mmol贵金属前驱体溶解于1l混合溶剂中,得到体系a;所述非贵金属前驱体为酞菁铁,所述贵金属前驱体为氯铂酸钠,所述混合溶剂为水和有机溶剂的混合溶剂,所述有机溶剂为甲醇,所述混合溶剂中有机溶剂体积为水体积的2倍;所述溶解可以为加热溶解;

143.步骤二、向所述体系a中加入4g碳载体,超声分散至混匀,调节体系ph为10,得到体系b;所述碳载体为活性碳,所述超声分散的时间可以为30min,所述调节ph为用碱液进行调节,所述碱液浓度为2mol/l,所述碱液为氢氧化锂溶液;

144.步骤三、将所述体系b于100℃旋蒸使溶剂挥发,得到固相;

145.步骤四、将所述固相于nh3气气氛下350℃处理60min,自然冷却至室温后,在ar气气氛700℃处理120min,得到气氛处理后固相;

146.步骤五、将所述气氛处理后固相超声分散于1l0.5mol/l硫酸水溶液中,于90℃回流处理4h,得到回流后固相;

147.步骤六、将所述回流后固相水洗至滤液ph呈中性,将水洗后固相于80℃干燥,得到非贵金属材料负载贵金属电催化剂。

148.实施例14

149.本实施例提供一种非贵金属材料负载贵金属电催化剂的制备方法,包括:

150.步骤一、将1.9g非贵金属前驱体和3.2mmol贵金属前驱体溶解于1l混合溶剂中,得到体系a;所述非贵金属前驱体为μ-氧-双四苯基卟啉铁,所述贵金属前驱体为氯铂酸钠,所述混合溶剂为水和有机溶剂的混合溶剂,所述有机溶剂为无水乙醇,所述混合溶剂中有机溶剂体积为水体积的2倍;所述溶解可以为加热溶解;

151.步骤二、向所述体系a中加入4g碳载体,超声分散至混匀,调节体系ph为10,得到体系b;所述碳载体为石墨烯,所述超声分散的时间可以为30min,所述调节ph为用碱液进行调节,所述碱液浓度为2mol/l,所述碱液为氢氧化锂溶液;

152.步骤三、将所述体系b于100℃旋蒸使溶剂挥发,得到固相;

153.步骤四、将所述固相于nh3气气氛下350℃处理60min,自然冷却至室温后,在ar气气氛700℃处理120min,得到气氛处理后固相;

154.步骤五、将所述气氛处理后固相超声分散于1l0.5mol/l硫酸水溶液中,于80℃回流处理4h,得到回流后固相;

155.步骤六、将所述回流后固相水洗至滤液ph呈中性,将水洗后固相于80℃干燥,得到非贵金属材料负载贵金属电催化剂。

156.实施例15

157.本实施例提供一种非贵金属材料负载贵金属电催化剂的制备方法,包括:

158.步骤一、将1.5g非贵金属前驱体和3.5mmol贵金属前驱体溶解于1.5l混合溶剂中,得到体系a;所述非贵金属前驱体为双四对氯苯基铁卟啉,所述贵金属前驱体为氯亚铂酸钠,所述混合溶剂为水和有机溶剂的混合溶剂,所述有机溶剂为甲酰胺,所述混合溶剂中有机溶剂体积为水体积的3倍;所述溶解可以为加热溶解;

159.步骤二、向所述体系a中加入4g碳载体,超声分散至混匀,调节体系ph为10,得到体系b;所述碳载体为碳纳米管,所述超声分散的时间可以为30min,所述调节ph为用碱液进行调节,所述碱液浓度为2mol/l,所述碱液为碳酸钠溶液;

160.步骤三、将所述体系b于100℃旋蒸使溶剂挥发,得到固相;

161.步骤四、将所述固相于nh3气气氛下350℃处理60min,自然冷却至室温后,在ar气气氛700℃处理120min,得到气氛处理后固相;

162.步骤五、将所述气氛处理后固相超声分散于1l0.5mol/l硫酸水溶液中,于90℃回流处理4h,得到回流后固相;

163.步骤六、将所述回流后固相水洗至滤液ph呈中性,将水洗后固相于80℃干燥,得到非贵金属材料负载贵金属电催化剂。

164.实施例16

165.本实施例提供一种非贵金属材料负载贵金属电催化剂的制备方法,包括:

166.步骤一、将1.5g非贵金属前驱体和3.5mmol贵金属前驱体溶解于1l混合溶剂中,得到体系a;所述非贵金属前驱体为5,10,15,20-四(五氟苯基)卟啉铁,所述贵金属前驱体为氯铂酸铵,所述混合溶剂为水和有机溶剂的混合溶剂,所述有机溶剂为二甲基亚砜,所述混合溶剂中有机溶剂体积为水体积的2倍;所述溶解可以为加热溶解;

167.步骤二、向所述体系a中加入4g碳载体,超声分散至混匀,调节体系ph为10,得到体系b;所述碳载体为碳纤维,所述超声分散的时间可以为30min,所述调节ph为用碱液进行调节,所述碱液浓度为2mol/l,所述碱液为草酸钠溶液;

168.步骤三、将所述体系b于100℃旋蒸使溶剂挥发,得到固相;

169.步骤四、将所述固相于nh3气气氛下350℃处理60min,自然冷却至室温后,在ar气气氛700℃处理120min,得到气氛处理后固相;

170.步骤五、将所述气氛处理后固相超声分散于1l0.5mol/l硫酸水溶液中,于70℃回流处理4h,得到回流后固相;

171.步骤六、将所述回流后固相水洗至滤液ph呈中性,将水洗后固相于80℃干燥,得到非贵金属材料负载贵金属电催化剂。

172.实施例17

173.本实施例提供一种非贵金属材料负载贵金属电催化剂的制备方法,包括:

174.步骤一、将1.5g非贵金属前驱体和3.5mmol贵金属前驱体溶解于1l混合溶剂中,得到体系a;所述非贵金属前驱体为四(2-萘基)卟啉铁,所述贵金属前驱体为氯亚铂酸铵,所述混合溶剂为水和有机溶剂的混合溶剂,所述有机溶剂为乙腈,所述混合溶剂中有机溶剂体积为水体积的2倍;所述溶解可以为加热溶解;

175.步骤二、向所述体系a中加入4g碳载体,超声分散至混匀,调节体系ph为9.5,得到

体系b;所述碳载体为富勒烯,所述超声分散的时间可以为30min,所述调节ph为用碱液进行调节,所述碱液浓度为3mol/l,所述碱液为磷酸钠溶液;

176.步骤三、将所述体系b于100℃旋蒸使溶剂挥发,得到固相;

177.步骤四、将所述固相于nh3气气氛下350℃处理60min,自然冷却至室温后,在ar气气氛700℃处理120min,得到气氛处理后固相;

178.步骤五、将所述气氛处理后固相超声分散于1l0.5mol/l硫酸水溶液中,于75℃回流处理4h,得到回流后固相;

179.步骤六、将所述回流后固相水洗至滤液ph呈中性,将水洗后固相于80℃干燥,得到非贵金属材料负载贵金属电催化剂。

180.实施例18

181.本实施例提供一种非贵金属材料负载贵金属电催化剂的制备方法,包括:

182.步骤一、将1.5g非贵金属前驱体和3.5mmol贵金属前驱体溶解于1l混合溶剂中,得到体系a;所述非贵金属前驱体为酞菁钴,所述贵金属前驱体为氯亚铂酸铵,所述混合溶剂为水和有机溶剂的混合溶剂,所述有机溶剂为无水乙醇和甲酰胺,所述无水乙醇和甲酰胺体积比为1:1,所述混合溶剂中有机溶剂体积为水体积的2倍;所述溶解可以为加热溶解;

183.步骤二、向所述体系a中加入4g碳载体,超声分散至混匀,调节体系ph为10,得到体系b;所述碳载体为泡沫碳,所述超声分散的时间可以为30min,所述调节ph为用碱液进行调节,所述碱液浓度为5mol/l,所述碱液为氢氧化锂溶液;

184.步骤三、将所述体系b于100℃旋蒸使溶剂挥发,得到固相;

185.步骤四、将所述固相于nh3气气氛下350℃处理60min,自然冷却至室温后,在ar气气氛850℃处理60min,得到气氛处理后固相;

186.步骤五、将所述气氛处理后固相超声分散于1l0.5mol/l硫酸水溶液中,于80℃回流处理4h,得到回流后固相;

187.步骤六、将所述回流后固相水洗至滤液ph呈中性,将水洗后固相于80℃干燥,得到非贵金属材料负载贵金属电催化剂。

188.实施例19

189.本实施例提供一种非贵金属材料负载贵金属电催化剂的制备方法,包括:

190.步骤一、将1.5g非贵金属前驱体和3.5mmol贵金属前驱体溶解于1l混合溶剂中,得到体系a;所述非贵金属前驱体为四对甲氧苯基卟啉钴,所述贵金属前驱体为氯亚铂酸铵,所述混合溶剂为水和有机溶剂的混合溶剂,所述有机溶剂为二甲基亚砜和乙腈,所述二甲基亚砜和乙腈体积比为2:1,所述混合溶剂中有机溶剂体积为水体积的2倍;所述溶解可以为加热溶解;

191.步骤二、向所述体系a中加入4g碳载体,超声分散至混匀,调节体系ph为9.5,得到体系b;所述碳载体为活性碳和碳纳米管,活性碳和碳纳米管质量之比为1:1,所述超声分散的时间可以为30min,所述调节ph为用碱液进行调节,所述碱液浓度为0.05mol/l,所述碱液为碳酸钠溶液;

192.步骤三、将所述体系b于100℃旋蒸使溶剂挥发,得到固相;

193.步骤四、将所述固相于nh3气气氛下350℃处理60min,自然冷却至室温后,在ar气气氛700℃处理120min,得到气氛处理后固相;

194.步骤五、将所述气氛处理后固相超声分散于1l0.5mol/l硫酸水溶液中,于80℃回流处理4h,得到回流后固相;

195.步骤六、将所述回流后固相水洗至滤液ph呈中性,将水洗后固相于80℃干燥,得到非贵金属材料负载贵金属电催化剂。

196.实施例20

197.本实施例提供一种非贵金属材料负载贵金属电催化剂的制备方法,包括:

198.步骤一、将1.5g非贵金属前驱体和3.5mmol贵金属前驱体溶解于1l混合溶剂中,得到体系a;所述非贵金属前驱体为5,10,15,20-四(4-羧基苯基)卟啉钴,所述贵金属前驱体为氯铂酸铵和氯亚铂酸铵,所述氯铂酸铵和氯亚铂酸铵的物质的量之比为1:1,所述混合溶剂为水和有机溶剂的混合溶剂,所述有机溶剂为甲醇、无水乙醇和甲酰胺,甲醇、无水乙醇和甲酰胺体积比为1:2:1,所述混合溶剂中有机溶剂体积为水体积的1倍;所述溶解可以为加热溶解;

199.步骤二、向所述体系a中加入4g碳载体,超声分散至混匀,调节体系ph为10,得到体系b;所述碳载体为活性碳、碳纤维和石墨烯,活性碳、碳纤维和石墨烯质量之比为2:1:1,所述超声分散的时间可以为30min,所述调节ph为用碱液进行调节,所述碱液为含碳酸钠和草酸钠的水溶液中,所述含碳酸钠和草酸钠的水溶液中,碳酸钠和草酸钠的浓度为2mol/l,所述碳酸钠和草酸钠物质的量之比为1:1;

200.步骤三、将所述体系b于100℃旋蒸使溶剂挥发,得到固相;

201.步骤四、将所述固相于nh3气气氛下350℃处理60min,自然冷却至室温后,在ar气气氛850℃处理60min,得到气氛处理后固相;

202.步骤五、将所述气氛处理后固相超声分散于1l0.5mol/l硫酸水溶液中,于80℃回流处理4h,得到回流后固相;

203.步骤六、将所述回流后固相水洗至滤液ph呈中性,将水洗后固相于80℃干燥,得到非贵金属材料负载贵金属电催化剂。

204.实施例21

205.本实施例提供一种非贵金属材料负载贵金属电催化剂的制备方法,包括:

206.步骤一、将1.5g非贵金属前驱体和3.5mmol贵金属前驱体溶解于1l混合溶剂中,得到体系a;所述非贵金属前驱体为酞菁锰,所述贵金属前驱体为氯铂酸钠和氯亚铂酸钠,所述氯铂酸钠和氯亚铂酸钠的物质的量之比为1:1,所述混合溶剂为水和有机溶剂的混合溶剂,所述有机溶剂为甲醇、甲酰胺、二甲基亚砜和乙腈,甲醇、甲酰胺、二甲基亚砜和乙腈体积比为1:2:1:1,所述混合溶剂中有机溶剂体积为水体积的6倍;所述溶解可以为加热溶解;

207.步骤二、向所述体系a中加入4g碳载体,超声分散至混匀,调节体系ph为9.5,得到体系b;所述碳载体为石墨烯和富勒烯,石墨烯和富勒烯质量比为1:3,所述超声分散的时间可以为30min,所述调节ph为用碱液进行调节,所述碱液浓度为3mol/l,所述碱液为磷酸钠溶液;

208.步骤三、将所述体系b于100℃旋蒸使溶剂挥发,得到固相;

209.步骤四、将所述固相于nh3气气氛下350℃处理60min,自然冷却至室温后,在ar气气氛700℃处理120min,得到气氛处理后固相;

210.步骤五、将所述气氛处理后固相超声分散于1l0.5mol/l硫酸水溶液中,于80℃回

流处理4h,得到回流后固相;

211.步骤六、将所述回流后固相水洗至滤液ph呈中性,将水洗后固相于80℃干燥,得到非贵金属材料负载贵金属电催化剂。

212.性能评价:

213.图1为实施例1的非贵金属材料负载贵金属电催化剂的透射电镜图,根据图1可见,该催化剂中pt颗粒均匀担载在载体表面。

214.图2为对比例1的电催化剂的透射电镜图,根据图2可见,改变非贵金属前驱体加入量后,非贵金属和贵金属均出现了不同程度的团聚。

215.图3为标准三电极法测定实施例1非贵金属材料负载贵金属电催化剂的电化学性能示意图。表1为实施例1~21和对比例1~6标准三电极法测定电化学性能结果。测试方法包括:将非贵金属材料负载贵金属电催化剂制成薄膜工作电极,与参比电极rhe和对电极铂片组成三电极电化学体系,一起装入电极反应池,在25℃下氧气饱和的0.1mol/l hclo4水溶液中进行测试,其中电位扫描测试在0-1.2v(vs.rhe)的电压下进行,结果见表1。根据表1可见,实施例1电催化剂的半波电位为0.891v(vs.rhe),0.9v处的质量比活性为349ma/mg

pt-1

。

216.其中,实施例1的电催化剂在30000圈动电位扫描(0.6~1.0v)后的半波电位衰减仅为3mv。

217.不同实施例制备的电催化剂半波电位及质量比活性的比较,结果见表1,其中质量比活性的计算方法为:ma=ik/[l

pt

*ag]

[0218]

其中:ik=i

lim

*i/(i

lim-i);

[0219]

ma:质量比活性,单位为ma/mg;

[0220]

ik:动力学电流,单位为ma;

[0221]

l

pt

:薄膜工作电极上贵金属的负载量;单位为mg

pt

cm-2

,其中mg

pt

为贵金属的质量;

[0222]ag

:薄膜工作电极的面积,单位为cm2;

[0223]

ilim:极限电流,单位为ma;

[0224]

i:给定电压(0.9v)下的lsv测量电流,单位为ma。

[0225]

表1半波电位及质量比活性

[0226][0227][0228]

根据表1可见,采用本发明方法制备得到的非贵金属材料负载贵金属电催化剂作为工作电极,半波电位在0.875v vs.rhe以上,质量比活性高于310ma/mg

pt

,具有明显高于对比例的电催化性能。

[0229]

以上所述,仅是本发明的较佳实施例,并非对本发明做任何限制,凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本发明技术

方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1