一种腔体滤波器的制备工艺的制作方法

一种腔体滤波器的制备工艺

【技术领域】

1.本发明属于微波通信技术领域,尤其涉及一种腔体滤波器的制备工艺。

背景技术:

2.近年来,伴随着科学技术的飞速发展,无线通信系统也在微波、毫米波技术的迅猛发展中得到了长足的进步。而滤波器是一种典型的频率选择装置,其可以使信号中特定的频率成分通过,而极大地衰减其他频率成分。因此,滤波器性能的优劣直接影响到整个通信系统的质量,滤波器就是现代微波、毫米波通信系统中至关重要的器件。

3.腔体滤波器就是采用谐振腔体结构的微波滤波器,一个腔体能够等效成电感并联电容,从而形成一一个谐振级,实现微波滤波功能。腔体滤波器较之其他性质的微波滤波器而言,腔体滤波器结构牢周,性能稳定可靠,体积更小,q值适中,高端寄生通带较远而且其散热性好,可用于较大功率和较大频率。

4.腔体滤波器通常由带腔体的腔壳、谐振器、腔体盖板、调试螺钉、锁紧螺母和紧定螺钉等组成。传统的腔壳压铸而成,谐振器冲压而成,谐振器采用螺丝与隔筋固定,在5g及后时代,通讯基站对滤波器的小型化、轻量化、低成本的要求越来越高,传统工艺已经难以满足客户更高的要求。

技术实现要素:

5.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种腔体滤波器的制备工艺,采用的技术方案为:

6.一种腔体滤波器的制备工艺,包括有如下步骤:

7.s1、采用钣金拉伸的方式制备腔壳,形成具有腔体的腔壳,在腔壳的侧方设有一对pin针孔;

8.s2、采用冲裁方式一体成型谐振器和隔筋;

9.s3、采用激光焊接的方式将一体的谐振器和隔筋焊接至腔壳的内壁上;

10.s4、将盖板焊接至腔壳上封装腔体,组成完成成品滤波器;所述盖板上预留有点锡孔;

11.s5、将低通屏蔽管与pin针焊接成一体;将pin针和带pin针的低通屏蔽管分别插入pin针孔内;

12.s6、通过设备穿过点锡孔将锡膏涂抹在pin针与谐振器的结合焊接点上,将锡膏涂抹在低通屏蔽管与谐振器的结合焊接点,接着过炉完成pin针与谐振器的焊接,完成低通屏蔽管与谐振器的焊接,这样就得到腔体滤波器。

13.进一步的改进方案中,在步骤s4和步骤s5之间还具有步骤s4a、将成品滤波器进行一体化成品电镀,镀层将盖板与腔体之间的结合缝完全填充。

14.进一步的改进方案中,步骤s3中的激光焊接为激光穿透焊接,激光穿透腔壳将谐振器和隔筋焊接至腔壳的内壁上。

15.进一步的改进方案中,所述盖板在步骤s4焊接前,先在其盖板上冲有多个通孔,所述通孔在冲孔时在盖板的内侧形成有与通孔连接且与谐振器相对应的锥形斜面;在步骤s6制备得到腔体滤波器后,可通过激光蚀刻锥形斜面,修改谐振器与锥形斜面的距离,从而改变谐振器的耦合量。

16.进一步的改进方案中,所述盖板在步骤s4焊接前,先在其盖板上冲有多个内凹平台,且在内凹平台上冲有与谐振器相对应的调谐孔孔;在步骤s6制备得到腔体滤波器后,可通过激光蚀刻的调谐孔,改变调谐孔大小,从而改变谐振器的耦合量。

17.与现有技术相比,本发明的原理说明及有益效果:

18.本发明制备工艺制备的腔体滤波器,可满足smt表贴工艺,可适用于陶瓷滤波器同等工作场景,由于金属结构耐高温性能更加出众,本发明产品可置于陶瓷滤波器无法适用的更高温工作场景,可降低滤波器的剖面高度、提高加工精度和安装精度,省却压铸腔体的后加工工序,大幅降低生产成本,隔筋和谐振器的一体成型降低了组装成本与物料成本,此外,成品滤波器的一体化电镀可在不降低滤波器性能的同时使得电气性能和一致性更佳。

19.下面结合附图与具体实施方式对本发明作进一步的详细描述:

【附图说明】

20.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

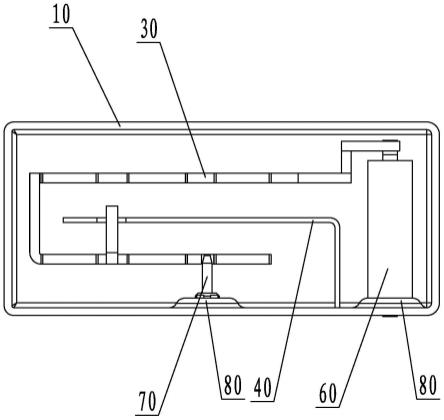

21.图1为本发明腔体滤波器实施例一的结构示意图一;

22.图2为本发明腔体滤波器实施例一的结构示意图二;

23.图3为本发明腔体滤波器实施例二的立体示意图;

24.图4为本发明腔体滤波器实施例二的结构示意图;

25.图5为本发明腔体滤波器实施例三的立体示意图;

26.图6为本发明腔体滤波器实施例三的结构示意图;

27.图7为本发明腔体滤波器实施例四的立体示意图;

28.图8为本发明腔体滤波器实施例四的结构示意图。

29.主要元件符号说明:

30.10、腔壳;20、pin针孔;30、谐振器;40、隔筋;50、盖板;60、低通屏蔽管;70、pin针;80、pin针介质;90、谐振孔;100、调谐杆;110、调谐螺母;120、通孔;130、锥形斜面;140、内凹平台;150、调谐孔;160、点锡孔。

【具体实施方式】

31.下面详细描述本发明的实施例,所述的实施例示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。

32.附图所显示的方位不能理解为限制本发明的具体保护范围,仅供较佳实施例的参考理解,可以图中所示的产品部件进行位置的变化或数量增加或结构简化。

33.说明书中所述的“连接”及附图中所示出的部件相互“连接”关系,可以理解为固定地连接或可拆卸连接或形成一体的连接;可以是直接直接相连或通过中间媒介相连,本领域普通技术人员可以根据具体情况理解连接关系而可以得出螺接或铆接或焊接或卡接或

嵌接等方式以适宜的方式进行不同实施方式替用。

34.说明书中所述的上、下、左、右、顶、底等方位词及附图中所示出方位,各部件可直接接触或通过它们之间的另外特征接触;如在上方可以为正上方和斜上方,或它仅表示高于其他物;其他方位也可作类推理解。

35.说明书及附图中所表示出的具有实体形状部件的制作材料,可以采用金属材料或非金属材料或涤纶材料或尼龙材料或pp塑料或其他合成材料;凡涉及具有实体形状的部件所采用的机械加工工艺可以是冲压、锻压、铸造、线切割、激光切割、铸造、注塑、数铣、三维打印、机加工等等;本领域普通技术人员可以根据不同的加工条件、成本、精度进行适应性地选用或组合选用,但不限于上述材料和制作工艺。

36.如下结合具体实施例,对本技术方案作进一步描述:

37.实施例1

38.参照图1、2所示,一种腔体滤波器的制备工艺,包括有如下步骤:

39.s1、采用钣金拉伸的方式制备腔壳10,形成具有腔体的腔壳10,在腔壳10的侧方设有一对pin针孔20,与传统的压铸工艺不同,本发明的腔壳10采用钣金拉伸工艺,壁厚降低,降低了腔体滤波器的剖面高度,由于钣金拉伸(在此采用冲压的方式)可以达到极高的精度,从而省去压铸工艺的后加工工序,成本也大幅降低;

40.s2、采用冲裁方式一体成型谐振器30和隔筋40,与传统的分开制造,再用螺丝固定组合的方式不同,本发明一体成型的方式组装成本与物料成本均大幅降低;

41.s3、采用激光焊接的方式将一体的谐振器30和隔筋40焊接至腔壳10的内壁上,在此激光焊接为激光穿透焊接,激光穿透腔壳10将谐振器30和隔筋40焊接至腔壳10的内壁上,在腔壳10的外侧通过激光穿透腔壳10壁厚,溶融隔筋40、谐振器30与腔壳10完成焊接;当然,也可以直接在腔壳10内部直接焊接;

42.s4、将盖板50焊接至腔壳10上封装腔体,组成完成成品滤波器;所述盖板50上预留有点锡孔160;

43.s4a、将成品滤波器进行一体化成品电镀,镀层将盖板50与腔体之间的结合缝完全填充,相对于传统盖板50与腔壳10之间的结合缝采用焊料填充的方式不同,本发明采用一体化电镀镀层将结合缝完全填充,腔体滤波器成品的电气性能及一致性更佳;

44.s5、将低通屏蔽管60与pin针焊接成一体;将pin针70和带pin针70的低通屏蔽管60分别插入pin针孔20内,在pin针孔20处还设有pin针介质80;

45.s6、通过设备穿过点锡孔160将锡膏涂抹在pin针70与谐振器30的结合焊接点上,将锡膏涂抹在低通屏蔽管60与谐振器30的结合焊接点,接着过炉完成pin针70与谐振器30的焊接,完成低通屏蔽管60与谐振器30的焊接,这样就得到腔体滤波器。

46.本发明制备工艺制备的腔体滤波器,可满足smt表贴工艺,可适用于陶瓷滤波器同等工作场景,由于金属结构耐高温性能更加出众,本发明产品可置于陶瓷滤波器无法适用的更高温工作场景,可降低滤波器的剖面高度、提高加工精度和安装精度,省却压铸腔体的后加工工序,大幅降低生产成本,隔筋40和谐振器30的一体成型,降低了组装成本与物料成本,此外,成品滤波器的一体化电镀可在不降低滤波器性能的同时使得电气性能和一致性更佳。

47.实施例2

48.参照图3、4所示,一种腔体滤波器的制备工艺,包括有如下步骤:

49.一种腔体滤波器的制备工艺,包括有如下步骤:

50.s1、采用钣金拉伸的方式制备腔壳10,形成具有腔体的腔壳10,在腔壳10的侧方设有一对pin针孔20;

51.s2、采用冲裁方式一体成型谐振器30和隔筋40;

52.s3、采用激光焊接的方式将一体的谐振器30和隔筋40焊接至腔壳10的内壁上;

53.s4、将盖板50焊接至腔壳10上封装腔体,组成完成成品滤波器;所述盖板50上预留有点锡孔160,在盖板50上还设有谐振结构,在本实施例中调谐结构包括若干个设置盖板50上的谐振孔90,以及穿过盖板50的谐振孔90延伸至腔壳10的腔体内的调谐杆100和螺接于调谐杆100上的调谐螺母110,通过调谐杆100和调谐螺母110配合的方式进行调谐;

54.s5、将低通屏蔽管60与pin针70焊接成一体;将pin针70和带pin针70的低通屏蔽管60分别插入pin针孔20内;

55.s6、通过设备穿过点锡孔160将锡膏涂抹在pin针70与谐振器30的结合焊接点上,将锡膏涂抹在低通屏蔽管60与谐振器30的结合焊接点,接着过炉完成pin针70与谐振器30的焊接,完成低通屏蔽管60与谐振器30的焊接,这样就得到腔体滤波器。

56.实施例3

57.参照图5、6所示,一种腔体滤波器的制备工艺,包括有如下步骤:

58.一种腔体滤波器的制备工艺,包括有如下步骤:

59.s1、采用钣金拉伸的方式制备腔壳10,形成具有腔体的腔壳10,在腔壳10的侧方设有一对pin针孔20;

60.s2、采用冲裁方式一体成型谐振器30和隔筋40;

61.s3、采用激光焊接的方式将一体的谐振器30和隔筋40焊接至腔壳10的内壁上;

62.s4、将盖板50焊接至腔壳10上封装腔体,组成完成成品滤波器;所述盖板50上预留有点锡孔160,且在盖板50上冲有多个通孔120,所述通孔120在冲孔时在盖板50的内侧形成有与通孔120连接且与谐振器30相对应的锥形斜面130;

63.s5、将低通屏蔽管60与pin针70焊接成一体;将pin针70和带pin针70的低通屏蔽管60分别插入pin针孔20内;

64.s6、通过设备穿过点锡孔160将锡膏涂抹在pin针70与谐振器30的结合焊接点上,将锡膏涂抹在低通屏蔽管60与谐振器30的结合焊接点,接着过炉完成pin针70与谐振器30的焊接,完成低通屏蔽管60与谐振器30的焊接,这样就得到腔体滤波器;最后,可通过激光蚀刻锥形斜面130,修改谐振器30与锥形斜面130的距离,从而改变谐振器30的耦合量,在本实施例中,通过改变谐振器30与锥形斜面130的距离进行调谐。

65.实施例4

66.参照图7、8所示,一种腔体滤波器的制备工艺,包括有如下步骤:

67.一种腔体滤波器的制备工艺,包括有如下步骤:

68.s1、采用钣金拉伸的方式制备腔壳10,形成具有腔体的腔壳10,在腔壳10的侧方设有一对pin针孔20;

69.s2、采用冲裁方式一体成型谐振器30和隔筋40;

70.s3、采用激光焊接的方式将一体的谐振器30和隔筋40焊接至腔壳10的内壁上;

71.s4、将盖板50焊接至腔壳10上封装腔体,组成完成成品滤波器;所述盖板50上预留有点锡孔160,且在盖板50上冲有多个内凹平台140,且在内凹平台140上冲有与谐振器30相对应的调谐孔150;

72.s5、将低通屏蔽管60与pin针70焊接成一体;将pin针70和带pin针70的低通屏蔽管60分别插入pin针孔20内;

73.s6、通过设备穿过点锡孔160将锡膏涂抹在pin针70与谐振器30的结合焊接点上,将锡膏涂抹在低通屏蔽管60与谐振器30的结合焊接点,接着过炉完成pin针70与谐振器30的焊接,完成低通屏蔽管60与谐振器30的焊接,这样就得到腔体滤波器;最后,可通过激光蚀刻的调谐孔150,改变调谐孔150大小,从而改变谐振器30的耦合量,在本实施例中,通过改变调谐孔150大小进行调谐。

74.尽管参照上面实施例详细说明了本发明,但是通过本公开对于本领域技术人员显而易见的是,而在不脱离所述的权利要求限定的本发明的原理及精神范围的情况下,可对本发明做出各种变化或修改。因此,本公开实施例的详细描述仅用来解释,而不是用来限制本发明,而是由权利要求的内容限定保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1