一种栅极结构的制备方法和栅极结构与流程

1.本发明涉及半导体制备技术领域,具体涉及适用于一种栅极结构的制备方法和栅极结构。

背景技术:

2.随着对半导体器件的高性能、高速度或/和多功能的需求增加,半导体器件的集成度也在不断增加;在目前半导体的制备工艺中,半导体衬底上制备的栅极尺寸也逐渐缩小,导致栅极间沟槽的深宽比加大,从而在进行沟槽填充时会存在空洞或缝隙等缺陷,影响了栅极结构的平整度以及半导体器件的性能。

3.可见,现有技术中栅极结构中的沟槽填充存在空洞或缝隙等问题。

技术实现要素:

4.针对现有技术中所存在的不足,本发明提供的栅极结构的制备方法和栅极结构,其解决了现有技术中栅极结构中的沟槽填充存在空洞或缝隙等问题,本发明降低了栅极间沟槽的深宽比,再通过第二填充材料对栅极间沟槽进行填充,就不会出现空洞或缝隙等缺陷,经过机械研磨后可得到平整的栅极结构,提高半导体器件的连接性能。

5.第一方面,本发明提供一种栅极结构的制备方法,所述制备方法包括:在半导体衬底上依次制备若干个初始栅极和第一介质层,其中每个初始栅极间形成具有第一深度的初始栅极间沟槽且每个初始栅极的外表面被第一介质层包裹;旋涂第一填充材料,在所述初始栅极间沟槽中形成具有第二深度的第一填充层,其中所述第二深度小于所述第一深度,当前的第一介质层包括暴露介质层和被第一填充材料覆盖的隐藏介质层;去除所述暴露介质层和所述第一填充层后得到目标栅极间沟槽;在所述目标栅极间沟槽内填充第二填充材料,并对所述第二填充材料和所述初始栅极进行研磨后,得到栅极结构。

6.可选地,旋涂第一填充材料,在所述初始栅极间沟槽中形成具有第二深度的第一填充层,包括:在所述半导体衬底上旋涂第一填充材料,使所述第一填充材料覆盖所述若干个初始栅极;采用干刻方法对所述第一填充材料进行蚀刻,使在所述初始栅极间沟槽中形成具有第二深度的第一填充层。

7.可选地,去除所述暴露介质层和所述第一填充层后得到目标栅极间沟槽,包括:采用湿法工艺去除覆盖在每个初始栅极上的暴露介质层;采用灰化工艺移除所述第一填充层,得到上宽下窄的目标栅极间沟槽。

8.可选地,所述初始栅极包括中心体、以及设置在中心体两侧的第一侧壁和第二侧壁,所述中心体自上而下依次包括氧化物掩膜层、氮化硅掩膜层和多晶硅层。

9.可选地,在所述目标栅极间沟槽内填充第二填充材料,并对所述第二填充材料和所述初始栅极进行研磨后,得到栅极结构,包括:在所述目标栅极间沟槽内填充第二填充材料,得到第二填充层;采用化学机械研磨方法,对所述第二填充层、所述氧化物掩膜层和所述氮化硅掩膜层进行研磨,直到露出多晶硅层为止,得到所述栅极结构。

10.可选地,在半导体衬底上制备若干个初始栅极和具有第一深度的若干个初始栅极沟槽,包括:在所述半导体衬底的有源面上旋涂保护胶,并经曝光显影得到具有若干个栅极槽的第二介质层;在所述第二介质层中的栅极槽内依次沉积多晶硅层、氮化硅掩膜层和氧化物掩膜层,形成中心体;去除所述第二介质层后在所述半导体衬底上沉积硅碳化合物,形成化合物层;在所述化合物层旋涂保护胶,并经曝光显影得到具有第一开口阵列的第三介质层,其中所述第一开口阵列设置在中心体以外的区域;去除第一开口阵列下的化合物层后,在所述中心体的两侧形成第一侧壁和第二侧壁,得到所述若干个初始栅极,清除所述第三介质层后得到具有第一深度的若干个初始栅极间沟槽。

11.可选地,所述第一介质层的材料包括氮化硅。

12.可选地,制备第一介质层方法包括:在所述若干个初始栅极和若干个初始栅极沟槽上填充氧化硅,得到氧化硅层;在氧化硅层上旋涂保护胶,并经曝光显影得到具有第二开口阵列的第四介质层,其中所述第二开口阵列设置在初始栅极沟槽区域;去除第二开口阵列下的氧化硅层和所述第四介质层后,对所述初始栅极上的氧化硅层进行研磨,得到覆盖在每个初始栅极外表面的第一介质层。

13.可选地,所述第一填充材料包括炭,和/或所述第二填充材料包括氧化硅。

14.第二方面,本发明提供一种栅极结构,采用所述的制备方法形成的栅极结构。

15.相比于现有技术,本发明具有如下有益效果:

16.本发明通过旋涂第一填充材料进行栅极间沟槽的第一次填充,得到平坦的且厚度小于栅极间沟槽的第一填充层;依次去除当前暴露的介质层和第一填充层后,得到上宽下窄的栅极间沟槽;由于本发明降低了栅极间沟槽的深宽比,再通过第二填充材料对栅极间沟槽进行填充,就不会出现空洞或缝隙等缺陷,经过机械研磨后可得到平整的栅极结构,提高半导体器件的连接性能。

附图说明

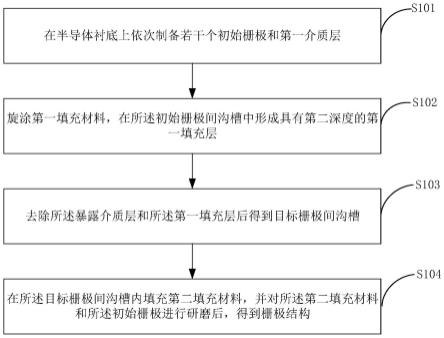

17.图1所示为本发明实施例提供的一种栅极结构的制备方法的流程示意图;

18.图2所示为本发明实施例提供的一种在半导体衬底形成的初始栅极的结构示意图;

19.图3所示为现有技术中存在空洞的结构示意图;

20.图4所示为本发明实施例提供的一种制备预填充层的结构示意图;

21.图5所示为本发明实施例提供的一种制备第一填充层的结构示意图;

22.图6所示为本发明实施例提供的一种去除暴露介质层的结构示意图;

23.图7所示为本发明实施例提供的一种目标栅极间沟槽的结构示意图;

24.图8所示为本发明实施例提供的一种制备第二填充层的结构示意图;

25.图9所示为本发明实施例提供的一种栅极结构的结构示意图。

具体实施方式

26.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人

员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

27.图1所示为本发明实施例提供的一种栅极结构的制备方法的流程示意图;所述栅极结构的制备方法具体包括以下步骤:

28.步骤s101,在半导体衬底上依次制备若干个初始栅极和第一介质层;

29.在本实施例中,每个初始栅极间形成具有第一深度的初始栅极间沟槽且每个初始栅极的外表面被第一介质层包裹。

30.如图2所示,在半导体衬底100上依次制备完成若干个初始栅极110和第一介电层120,并且在初始栅极110之间形成初始栅极间沟槽130;进一步地,第一介电120完全覆盖在每个初始栅极的外表面以及初始栅极间沟槽130的底面。

31.在本实施例中,每个初始栅极110都包括中心体、以及设置在中心体两侧的第一侧壁114和第二侧壁115,所述中心体自上而下依次包括氧化物掩膜层113、氮化硅掩膜层112和多晶硅层111。

32.在现有技术的栅极结构制备方法中,提供一半导体衬底100,在半导体衬底100上制备完成若干个初始栅极110和第一介电层120后,直接在较高深宽比的初始栅极间沟槽进行氧化物的填充,从而就会出现如图3所示的空洞140,在后续研磨等工艺中就会有研磨液残留在空洞中,不仅影响了栅极结构的平整度,还因为研磨液的腐蚀性影响半导体器件的连接性能。

33.步骤s102,旋涂第一填充材料,在所述初始栅极间沟槽中形成具有第二深度的第一填充层。

34.在本实施例中,旋涂第一填充材料,在所述初始栅极间沟槽中形成具有第二深度的第一填充层,包括:在所述半导体衬底上旋涂第一填充材料,使所述第一填充材料覆盖所述若干个初始栅极;采用干刻方法对所述第一填充材料进行蚀刻,使在所述初始栅极间沟槽中形成具有第二深度的第一填充层。

35.如图4所示,在所述半导体衬底100上旋涂碳,使碳完全覆盖在所述若干个初始栅极上,形成预填充层131;通过旋涂谈的方式,可以得到平坦化的预填充层131,使在初始栅极间沟槽中不会形成空洞或缝隙。

36.如图5所示,采用干刻方法对图4中旋涂的碳进行回蚀工艺,得到具有第二深度d2的第一填充层132,其中第二深度d2<第一深度d1;在本实施例中的第一填充材料也就是碳。

37.需要说明的是,在得到具有第二深度d2的第一填充层132后,当前的第一介电层就包括暴露在空气中的暴露介电层121和被第一填充层覆盖的隐藏介电层122。

38.步骤s103,去除所述暴露介质层和所述第一填充层后得到目标栅极间沟槽。

39.在本实施例中,去除所述暴露介质层和所述第一填充层后得到目标栅极间沟槽,包括:采用湿法工艺去除覆盖在每个初始栅极上的暴露介质层;采用灰化工艺移除所述第一填充层,得到上宽下窄的目标栅极间沟槽。

40.如图6所示,使用带磷酸的湿法工艺,且以初始栅极的第一侧壁和第二侧壁作为停止层,去除暴露介质层。

41.进一步地,以灰化工艺移除图6中的第一填充层132,得到如图7所示的上宽下窄的目标栅极间沟槽160。

42.步骤s104,在所述目标栅极间沟槽内填充第二填充材料,并对所述第二填充材料和所述初始栅极进行研磨后,得到栅极结构。

43.在本实施例中,在所述目标栅极间沟槽内填充第二填充材料,并对所述第二填充材料和所述初始栅极进行研磨后,得到栅极结构,包括:在所述目标栅极间沟槽内填充第二填充材料,得到第二填充层;采用化学机械研磨方法,对所述第二填充层、所述氧化物掩膜层和所述氮化硅掩膜层进行研磨,直到露出多晶硅层为止,得到所述栅极结构。

44.在图7中的目标栅极间沟槽内填充第二填充材料,得到如图8所示的第二填充层170;由于目标栅极间沟槽具有上宽下窄的特点,也就不再是高深宽比的沟槽,所以在目标栅极间沟槽中填充材料就不会形成空洞或缝隙。

45.进一步地,采用化学机械研磨方法且以多晶硅层作为停止层,对所述第二填充层170、所述氧化物掩膜层和所述氮化硅掩膜层进行研磨,从而在半导体衬底上形成如图9所示的平坦化的栅极结构;其中,栅极结构由若干个目标栅极180和目标填充层171组成,而每个目标栅极180包括多晶硅层111、设置在多晶硅两侧的第一侧壁114和第二侧壁115,以及覆盖在第一侧壁和第二侧壁外表面的隐藏介质层122。

46.在本实施例中,所述第一填充材料包括炭,所述第二填充材料包括氧化硅。

47.相比于现有技术,本实施例具有如下有益效果:

48.本发明通过旋涂第一填充材料进行栅极间沟槽的第一次填充,得到平坦的且厚度小于栅极间沟槽的第一填充层;依次去除当前暴露的介质层和第一填充层后,得到上宽下窄的栅极间沟槽;由于本发明降低了栅极间沟槽的深宽比,再通过第二填充材料对栅极间沟槽进行填充,就不会出现空洞或缝隙等缺陷,经过机械研磨后可得到平整的栅极结构,提高半导体器件的连接性能。

49.在本发明的另一个实施例中,在半导体衬底上制备若干个初始栅极和具有第一深度的若干个初始栅极沟槽,包括:在所述半导体衬底的有源面上旋涂保护胶,并经曝光显影得到具有若干个栅极槽的第二介质层;在所述第二介质层中的栅极槽内依次沉积多晶硅层、氮化硅掩膜层和氧化物掩膜层,形成中心体;去除所述第二介质层后在所述半导体衬底上沉积硅碳化合物,形成化合物层;在所述化合物层旋涂保护胶,并经曝光显影得到具有第一开口阵列的第三介质层,其中所述第一开口阵列设置在中心体以外的区域;去除第一开口阵列下的化合物层后,在所述中心体的两侧形成第一侧壁和第二侧壁,得到所述若干个初始栅极,清除所述第三介质层后得到具有第一深度的若干个初始栅极间沟槽。

50.在本发明的另一个实施例中,所述第一介质层的材料包括氮化硅。

51.在本发明的另一个实施例中,制备第一介质层方法包括:在所述若干个初始栅极和若干个初始栅极沟槽上填充氧化硅,得到氧化硅层;在氧化硅层上旋涂保护胶,并经曝光显影得到具有第二开口阵列的第四介质层,其中所述第二开口阵列设置在初始栅极沟槽区域;去除第二开口阵列下的氧化硅层和所述第四介质层后,对所述初始栅极上的氧化硅层进行研磨,得到覆盖在每个初始栅极外表面的第一介质层。

52.在本发明的另一个实施例中,提高一种栅极结构,通过上述实施例的制备方法形成的栅极结构。

53.需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之

间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1