电池和电子产品的制作方法

本发明涉及电池,特别涉及一种电池和电子产品。

背景技术:

1、电池是常见的电化学储能装置,广泛应用于电子产品等方面,例如,纽扣电池常应用于穿戴类电子产品,随着穿戴类电子产品的发展,对纽扣电池的稳定性等性能也提出了越来越高的要求。在用户的实际使用过程,电池短路以及电池内部由于充放电过程中产生的气体,当气体过量时候,由于电池处于密封状态,现有的电池没有泄压结构,存在安全隐患。

技术实现思路

1、本发明的主要目的是提出一种电池,旨在解决如何提高密封电池的安全性技术问题。

2、为实现上述目的,本发明提出的电池包括正极金属壳体、负极金属壳体、密封绝缘体和电芯;

3、所述正极金属壳体、所述负极金属壳体和所述密封绝缘体形成密闭腔体,所述电芯位于所述密闭腔体内;

4、所述正极壳体和/或所述负极金属壳体具有焊接部,所述焊接部由熔融压差过液孔的孔侧壁形成,其中所述压差过液孔用于电解液在所述密闭腔体与外界存在压力差的工况下进入或者流出所述密闭腔体,所述压差过液孔的孔径d1大于或者等于孔侧壁厚度d的十分之一,小于或者等于孔侧壁厚度d的十分之九;

5、所述焊接部的厚度小于其对应位置的孔侧壁的厚度d,所述焊接部的径向尺寸大于所述压差过液孔的径向尺寸;

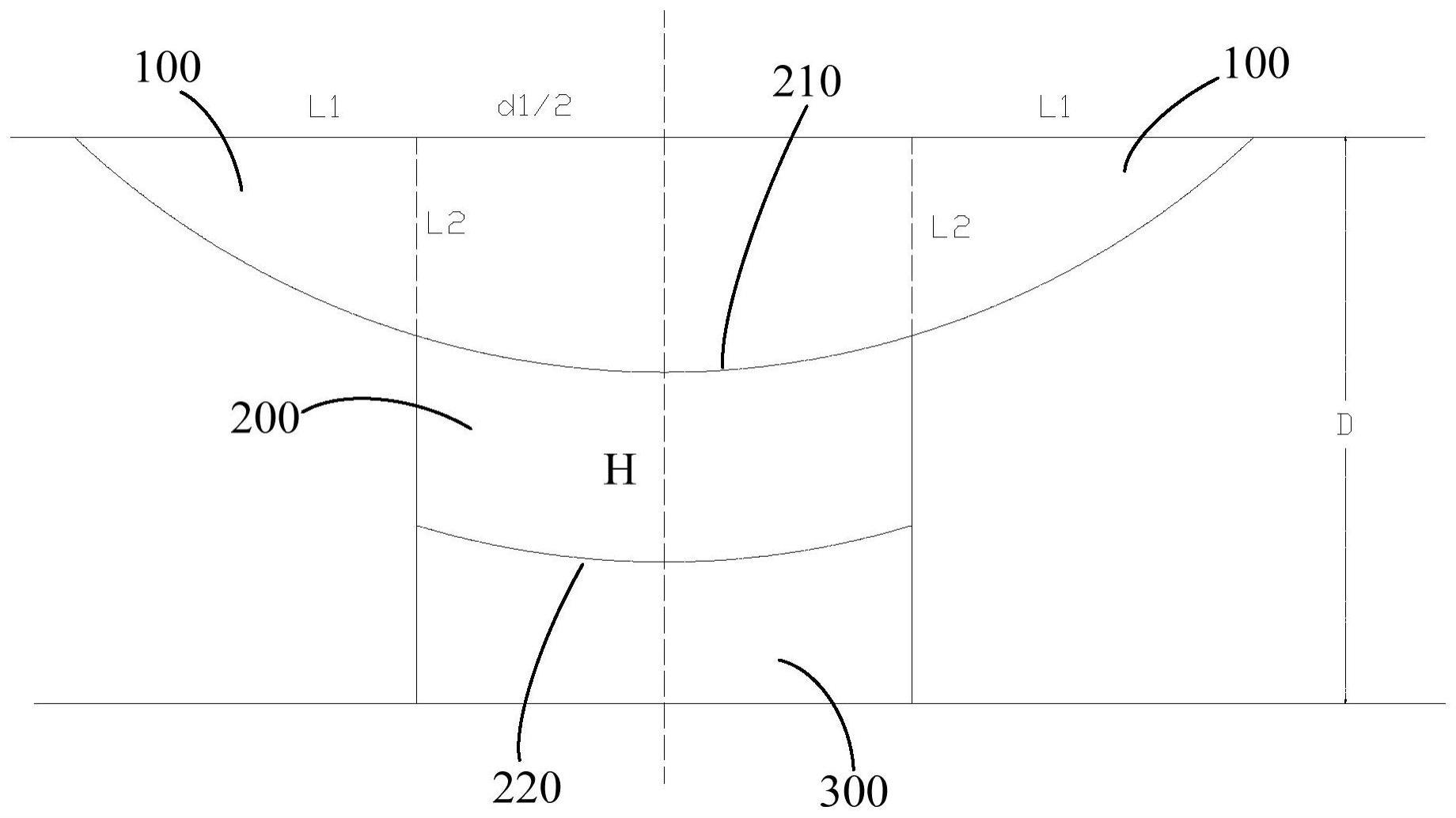

6、所述焊接部的中部自电池壳外部向所述密闭腔体内方向凹陷,所述焊接部的最小厚度h大于或者等于孔侧壁厚度d的十分之一,小于或者等于侧壁厚度的十分之九。

7、可选地,所述焊接部包括熔融部和熔接部,所述熔融部位于所述压差过液孔的外部,所述熔接部位于所述压差过液孔内用于封堵所述压差过液孔。

8、可选地,所述熔接部呈端柱状设置,熔接部临近熔融部的端面呈凹陷设置,远离熔融部的端部向所述密闭腔体的方向凸出。

9、可选地,所述熔融部的体积大于或者等于所述熔接部的体积。熔融部和熔接部的体积比为1.2~3。

10、可选地,熔融部沿压差过液孔的径向延伸的径向尺寸l1,与熔融部沿压差过液孔的轴向延伸的轴向尺寸l2之间的比例l1:l2为0.75~2。

11、可选地,熔融部沿压差过液孔的轴向延伸的轴向尺寸l2与压差过液孔的孔深d之间的比例l2:d为1/3~2/3。

12、可选地,熔融部沿压差过液孔的径向延伸的径向尺寸l1,与压差过液孔的半径d1/2之间的比例为1~5。

13、可选地,所述电池还包括密封层,所述密封层填充于所述熔融部和所述熔接部的上方,以使密封层的顶面与所述壳体的外表面齐平。

14、可选地,所述压差过液孔的孔径d为0.01mm~0.1mm;和/或,

15、所述壳体的厚度为0.08mm-0.25mm;和/或,

16、所述电池为扣式电池,手机电池,圆环电池中的任意一种。

17、本发明进一步提出一种电子产品,包括设备本体和电池,所述电池与所述设备本体电连接,以为设备本体提供电能;

18、其中,电池包括正极金属壳体、负极金属壳体、密封绝缘体和电芯;

19、所述正极金属壳体、所述负极金属壳体和所述密封绝缘体形成密闭腔体,所述电芯位于所述密闭腔体内;

20、所述正极壳体和/或所述负极金属壳体具有焊接部,所述焊接部由熔融压差过液孔的孔侧壁形成,其中所述压差过液孔用于电解液在所述密闭腔体与外界存在压力差的工况下进入或者流出所述密闭腔体,所述压差过液孔的孔径d1大于或者等于孔侧壁厚度d的十分之一,小于或者等于孔侧壁厚度d的十分之九;

21、所述焊接部的厚度小于其对应位置的孔侧壁的厚度d,所述焊接部的径向尺寸大于所述压差过液孔的径向尺寸;

22、所述焊接部的中部自电池壳外部向所述密闭腔体内方向凹陷,所述焊接部的最小厚度h大于或者等于孔侧壁厚度d的十分之一,小于或者等于侧壁厚度的十分之九。

23、本申请中,通过在正极壳体和/或所述负极金属壳体设置焊接部,并且该焊接部由熔融压差过液孔的孔侧壁形成,其中,压差过液孔用于电解液在密闭腔体与外界存在压力差的工况下进入或者流出所述密闭腔体,同时,将压差过液孔的孔径d1设置为大于或者等于孔侧壁厚度d的十分之一,并且小于或者等于孔侧壁厚度d的十分之九,使得压差过液孔的孔径非常合适,既不会因为孔径d1小于孔侧壁厚度d的十分之一,而使得电解液通过压差过液孔所需要的压力过大,避免了壳体的侧壁由于承载过大压力而发生变形的风险,有利于提高电池的稳定性;也不会因为孔径d1大于孔侧壁厚度d的十分之九,而需要熔融太多的金属壳体来填充压差过液孔,从而降低了生产难度,提高熔融密封的可靠性,提高了电池的稳定性;

24、同时,将焊接部的最小厚度h设置为大于或者等于孔侧壁厚度d的十分之一,小于或者等于侧壁厚度d的十分之九,使得焊接部的最小厚度h非常合理,既不会因为孔径d1小于孔侧壁厚度d的十分之一而使得最小厚度太薄,有利于提高对压差过液孔的密封效果,提高电池工作的稳定性;也不会因为孔径d1大于孔侧壁厚度d的十分之九而大幅提高控制激光的难度,有利于降低电池生产的技术难度,降低生产成本,提高生产效率。

25、另外,由于压差过液孔的焊接部的厚度小于电池金属壳体的厚度,当电池短路或者电池内部发生故障的时候,电池内部形成大量的气体,此时电池内部的气体会优先冲开焊接部,这样让内部的气体进行释放,避免电池短路或电池内部故障的时候内部气体过大到电池膨胀爆炸带来危险。也就是说本申请的电池可以利用压差过液孔的焊接部形成天然的安全阀,可以避免电池内部大量气体无法排出而爆炸的危险。

技术特征:

1.一种电池,其特征在于,

2.如权利要求1所述的电池,其特征在于,所述焊接部包括熔融部和熔接部,所述熔融部位于所述压差过液孔的外部,所述熔接部位于所述压差过液孔内用于封堵所述压差过液孔。

3.如权利要求2所述的电池,其特征在于,所述熔接部呈端柱状设置,熔接部临近熔融部的端面呈凹陷设置,远离熔融部的端部向所述密闭腔体的方向凸出。

4.如权利要求2所述的电池,其特征在于,所述熔融部的体积大于或者等于所述熔接部的体积,熔融部和熔接部的体积比为1.2~3。

5.如权利要求2所述的电池,其特征在于,熔融部沿压差过液孔的径向延伸的径向尺寸l1,与熔融部沿压差过液孔的轴向延伸的轴向尺寸l2之间的比例l1:l2为0.75~2。

6.如权利要求2所述的电池,其特征在于,熔融部沿压差过液孔的轴向延伸的轴向尺寸l2与压差过液孔的孔深d之间的比例l2:d为1/3~2/3。

7.如权利要求2所述的电池,其特征在于,熔融部沿压差过液孔的径向延伸的径向尺寸l1,与压差过液孔的半径d1/2之间的比例为1~5。

8.如权利要求1所述的电池,其特征在于,所述电池还包括密封层,所述密封层填充于所述熔融部和所述熔接部的上方,以使密封层的顶面与所述壳体的外表面齐平。

9.如权利要求1所述的电池,其特征在于,所述压差过液孔的孔径d为0.01mm~0.1mm;和/或,

10.一种电子产品,其特征在于,包括设备本体和如权利要求1至9中任意一项所述的电池,所述电池与所述设备本体电连接,以为设备本体提供电能。

技术总结

本发明公开一种电池和电子产品,其中,电池包括正极金属壳体、负极金属壳体、密封绝缘体和电芯;正极金属壳体、负极金属壳体和密封绝缘体形成密闭腔体,电芯位于密闭腔体内;正极壳体和/或负极金属壳体具有焊接部,焊接部由熔融压差过液孔的孔侧壁形成,压差过液孔的孔径d1大于或者等于孔侧壁厚度D的十分之一,小于或者等于孔侧壁厚度D的十分之九;焊接部的厚度小于其对应位置的孔侧壁的厚度D,焊接部的径向尺寸大于压差过液孔的径向尺寸;焊接部的中部自电池壳外部向密闭腔体内方向凹陷,焊接部的最小厚度H大于或者等于孔侧壁厚度D的十分之一,小于或者等于侧壁厚度的十分之九。本发明所提出的电池有利于大幅提高电池的安全性。

技术研发人员:米国民,张丰学,马世闯

受保护的技术使用者:国研新能(深圳)技术有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!