微型铆钉连续铆接设备的制作方法

1.本发明银点铆接设备,尤其涉及一种微型铆钉连续铆接设备。

背景技术:

2.端子为了提升其导电性能通常需要在其连接部位铆接银点,传统的端子铆接银点有两种铆接方式,一为人工进行铆接,而人工铆接存在效率低下,铆接质量不佳,人工劳动强度大等弊端;另一种是采用自动设备进行铆接,在对端子和银点进行铆接时,通过吸附机构将铆钉吸附到端子上,然后再将银点铆接到端子上,在铆选择微型圆头铆钉时,无论那种加工往往容易出现在铆钉放置时铆钉易歪,无法抓取等问题以及现有技术中的软性吸头往往准度不好,铆钉黏连等问题,因此急需一种微型铆钉连续铆接设备解决上述问题。

技术实现要素:

3.针对现有技术的不足,本发明提出一种微型铆钉连续铆接设备,包括支撑板所述支撑板上设置有第一支撑架及第二支撑架,所述第一支撑架上方设置有震动盘,所述震动盘输出端连接有导向槽,所述导向槽末端连接有调整机构,所述第二支撑架上方设置有进料板,所述进料板上设置有安装板,所述安装板上设置有吸附滑动模组,所述吸附滑动模组滑块上设置有吸附机构,所述吸附机构可通过所述吸附滑动模组移动至所述调整机构上方,述吸附机构包括设置在所述吸附滑动模组滑块上的吸附板,所述吸附板上设置吸附气缸,所述吸附气缸传动端设置有吸附管,所述吸附管吸附端指向所述进料板,所述吸附管内设置有推位机构,所述吸附管吸附端设置有正位机构,所述进料板吸附机构后续工位上依次设置有铆接机构、检测机构以及基板进给机构,所述第二支撑架上设置有至少一组定位机构。

4.优选的,所述调整机构包括设置在所述第一支撑架上的调整气缸,所述调整气缸传动端连接有调整块,所述调整块通过滑轨机构滑动连接在所述第一支撑架上,所述调整块上方设置有吸附孔。

5.优选的,所述正位机构包括连接在所述吸附管下端下端的仿形块,所述仿形块连通于所述吸附管,所述仿形块内壁上设置有若干转动轴,所述转动轴上套有正位扭簧,所述正位扭簧上连接有推位板。

6.优选的,所述推位机构包括设置在所述吸附管内壁的滑动套筒,所述滑动套筒通过连接杆固定在所述吸附管内,所述滑动套筒内滑动连接有推动块,所述推动块内设置有单向孔,所述单向孔顶端设置有复位弹簧,所述复位弹簧另一端设置有有帽形块,所述帽形块滑动连接在所述单向孔内,所述推动块底端内侧设置有阻挡块,所述滑动套筒底端设置有连接薄膜,所述连接薄膜另一端连接在所述仿形块内壁上。

7.优选的,所述帽形块包括与帽形块滑动连接的底部圆环,所述底部圆环下方设置有连接套筒,所述连接套筒下方设置有圆形盖板,所述连接套筒上设置有进气孔,所述圆形盖板外缘上设置有导向坡面,所述导向坡面可压合在所述阻挡块上。

8.优选的,所述铆接机构包括设置在所述进料板上方的推动气缸,所述推动气缸传动端连接有铆接板,所述铆接板上连接有铆接柱,所述铆接柱底端设置有铆钉槽,所述铆接机构下方设置有顶升机构。

9.优选的,所述顶升机构包括设置在所述第二支撑架上的顶升气缸,所述顶升气缸传动端指向所述铆接柱,所述顶升气缸上方设置有往复块,所述往复块上端设置有铆合柱,所述铆合柱四周设置有至少一组铆合弹簧,所述铆合弹簧两端分别连接在所述进料板及所述往复块上。

10.优选的,所述检测机构包括设置在所述进料板上的检测板,所述检测板上设置有检测气缸,所述检测气缸传动端连接有检测块,所述检测块上设置有第一检测凸起及第二检测凸起,所述第一检测凸起及第二检测凸起内穿有检测针,所述检测针外缘上设置有检测圆环,所述检测针上套有检测弹簧,所述检测弹簧两端分别连接在所述检测圆环及第一检测凸起上。

11.优选的,所述定位机构包括设置在所述进料板上方的定位板,所述定位板上设置有定位气缸,所述定位气缸传动端连接有定位柱,所述定位柱指向所述进料板。

12.优选的,所述基板进给机构包括设置在所述第二支撑架上的进给滑动模组,所述进给滑动模组滑块上连接有进给板,所述进给板上设置有连接板,所述连接板上设置有进给气缸,所述进给气缸传动端指向所述进给板,所述进给气缸传动端连接有按压块。

13.相较于现有技术本发明具有以下有益效果:

14.1.本发明通过设置对传统吸附机构的改进,取消了现有吸附机构的软性吸头,进而使用高精密度的仿形块作为吸附吸头,克服了在吸附铆钉时不好抓取,抓取准度不够的问题。

15.2.本发明通过设置进给方式,是的圆头螺钉采用圆头向上的方式进行进给,防止在进给过程中圆头向下而使得铆钉歪斜,同时设置了调整机构,实用轨道等高精密设备,确保在吸附过程中误差控制在单边3丝以下相较于传统单边10丝左右有了显著的效果提升。

16.3.本发明通过对吸附机构的设计及改进,有效的提升了在吸取铆钉时的准确度,通过正位机构的设计对螺钉吸取后位置加以固定,同时设置推位机构,防止吸附后铆钉黏连在仿形快上提升了加工效率,防止了出现、错吸,空格等现象。

附图说明

17.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

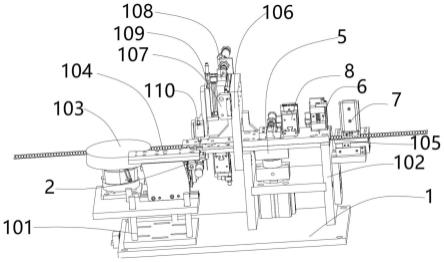

18.图1为本发明的整体结构示意图;

19.图2为本发明调整机构示意图;

20.图3为本发明铆接机构示意图;

21.图4为本发明检测机构示意图;

22.图5为本发明基板进给机构示意图;

23.图6为本发明定位机构示意图;

24.图7为本发明吸附头吸附端吸附时的示意图;

25.图8为本发明吸附头吸附端推出铆钉时的示意图;

26.图9为本发明推位机构示意图;

27.图10为本发明帽形块示意图;

28.图11为本发明正位机构示意图;

29.其中,1、支撑板;101、第一支撑架;102、第二支撑架;103、震动盘;104、导向槽;105、进料板;106、安装板;107、吸附滑动模组;108、吸附板;109、吸附气缸;110、吸附管;2、调整机构;201、调整气缸;202、调整块;203、滑轨机构;204、吸附孔;3、推位机构;301、滑动套筒;302、推动块;303、单向孔;304、复位弹簧;305、阻挡块;306、连接薄膜;307、连接杆;4、正位机构;401、仿形块;402、转动轴;403、正位扭簧;404、推位板;5、铆接机构;501、推动气缸;502、铆接板;503、铆接柱;504、铆钉槽;505、顶升机构;506、顶升气缸;507、往复块;508、铆合柱;509、铆合弹簧;6、检测机构;601、检测板;602、检测气缸;603、检测块;604、第一检测凸起;605、第二检测凸起;606、检测针;607、检测圆环;608、检测弹簧;7、基板进给机构;701、进给滑动模组;702、进给板;703、连接板;704、进给气缸;705、按压块;8、定位机构;801、定位板;802、定位气缸;803、定位柱;9、帽形块;901、底部圆环;902、连接套筒;903、圆形盖板;904、进气孔;905、导向坡面。

具体实施方式

30.微型铆钉铆接指的是将微型铆钉通过铆合铆合在基板上,基板上设有定位孔及铆合孔,针对现有技术的不足,本发明提出一种微型铆钉连续铆接设备,参考图1、图7以及图8包括支撑板1所述支撑板1上设置有第一支撑架101及第二支撑架102,所述第一支撑架101上方设置有震动盘103,所述震动盘103输出端连接有导向槽104,所述第二支撑架102上方设置有进料板105,所述进料板 105上设置有安装板106,所述安装板106上设置有吸附滑动模组107,所述吸附滑动模组107滑块上设置有吸附机构,所述吸附机构可通过所述吸附滑动模组 107移动至所述调整机构2上方。

31.参考图2,述吸附机构包括设置在所述吸附滑动模组107滑块上的吸附板108,所述吸附板108上设置吸附气缸109,所述吸附气缸109传动端设置有吸附管110,所述吸附管110连通有外部气泵,所述吸附管110吸附端指向所述进料板105,所述震动盘103首先开始工作,将放置在其上的微型圆头铆钉进行移动并将其圆头朝上送入所述导向槽104内,圆头铆钉下部设置在所述导向槽 104内,顶部圆头设置在所述导向槽104上方,通过不断进给新的铆钉,推动前方铆钉向调整机构2运动,所述吸附机构通过所述吸附滑动模组107移动至所述调整机构2上方后,所述吸附气缸109将所述吸附管110下压,同时外部气泵开始工作,进行吸附,将铆钉吸附在所述吸附管110底端。

32.参考图2,所述导向槽104末端连接有调整机构2,所述调整机构2包括设置在所述第一支撑架101上的调整气缸201,所述调整气缸201传动端连接有调整块202,所述调整块202通过滑轨机构203滑动连接在所述第一支撑架101上,所述调整块202上方设置有吸附孔204,所述调整工作推动连接在其传动端的调整块202进行往复运动,由于是有滑轨作为滑动连接所述调整块202在运动时,位置精度较高,源头铆钉底部划入所述吸附孔204内后,所述调整块202将其移动至一侧,确保位置精度够高,足以用于配合所述吸附机构完成对铆钉的吸附。

33.参考图11,所述吸附管110吸附端设置有正位机构4,所述正位机构4包括连接在所

述吸附管110下端下端的仿形块401,所述仿形块401连通于所述吸附管110,所述仿形块401内壁上设置有若干转动轴402,所述转动轴402上套有正位扭簧403,所述正位扭簧403上连接有推位板404,铆钉进入所述仿形块401 后,随着所述方向块的下压及对铆钉的吸附,铆钉使得所述推位板404发生转动,转动后所述正位扭簧403复位推动所述推位板404复位,进而从多个方向对铆钉施加推力,完成对铆钉的固定及正位,且将铆钉卡在所述仿形槽内,防止铆钉掉落。

34.参考图9,所述吸附管110内设置有推位机构3,所述推位机构3包括设置在所述吸附管110内壁的滑动套筒301,所述滑动套筒301通过连接杆固定在所述吸附管110内,所述滑动套筒301内滑动连接有推动块302,所述推动块302 内设置有单向孔303,所述单向孔303顶端设置有复位弹簧304,所述复位弹簧 304另一端设置有有帽形块9,所述帽形块9滑动连接在所述单向孔303内,所述推动块302底端内侧设置有阻挡块305,所述滑动套筒301底端设置有连接薄膜306,所述连接薄膜306另一端连接在所述仿形块401内壁上,所述吸附机构吸附完成移动至基板上位置后,与所述吸附管110连通的外部气泵开始排气,将气体排出,推动所述推动块302向下运动,同时将所述连接薄膜306吹动,所述连接薄膜306鼓起后,将其上铆钉推出所述仿形槽。

35.参考图10,所述帽形块9包括与帽形块9滑动连接的底部圆环901,所述底部圆环901下方设置有连接套筒902,所述连接套筒902下方设置有圆形盖板 903,所述连接套筒902上设置有进气孔904,所述圆形盖板903外缘上设置有导向坡面905,所述导向坡面905可压合在所述阻挡块305上,所述外部气泵进行吸附时,外部空气由于气压原因推动所述帽形块9向上运动,所述复位弹簧 304收到压缩,进而空气从所述导向坡面905及阻挡块305之间流入,之后通过所述进气孔904吸入外部气泵中,完成对铆钉的吸附,吸附完成后所述复位弹簧 304进行复位,推动所述帽形块9复位,所述阻挡块305及所述导向坡面905闭合,所述气泵进行吹气时气压压在所述帽形块9上,所述阻挡块305及所述导向坡面905闭合,气体无法从中排出,之后吸附时将所述推动块302吸附复位,进而进行下一次吸附及运输。

36.参考图3,所述进料板105上设置有铆接机构5,所述铆接机构5包括设置在所述进料板105上方的推动气缸501,所述推动气缸501传动端连接有铆接板 502,所述铆接板502上连接有铆接柱503,所述铆接柱503底端设置有铆钉槽 504,铆钉通过所述进料机构运送至所述铆接柱503下方后由所述定位机构8进行定位,定位完成后所述铆接柱503底端的铆钉槽504在铆钉上方,之后所述顶升机构505进行顶升,使铆钉变形,完成铆钉的铆接。

37.所述第二支撑架102上设置有顶升机构505,所述顶升机构505包括设置在所述第二支撑架102上的顶升气缸506,所述顶升气缸506传动端指向所述铆接柱503,所述顶升气缸506上方设置有往复块507,所述往复块507上端设置有铆合柱508,所述铆合柱508四周设置有至少一组铆合弹簧509,所述铆合弹簧 509两端分别连接在所述进料板105及所述往复块507上,所述顶升气缸506进行工作,推动所述往复块507向上运动,进而推动其上的铆合柱508向上运动,同时所述铆合弹簧509受到压缩,撞击到铆钉上,配合所述铆钉槽504,使得铆钉变形,进而将铆钉固定在基本上,王城铆钉的铆合工作,之后所述顶升气缸 506复位,进而所述铆合弹簧509回弹带动所述往复块507回归原位。

38.参考图4,所述进料板105上设置有检测机构6,所述检测机构6包括设置在所述进料板105上的检测板601,所述检测板601上设置有检测气缸602,所述检测气缸602传动端连

接有检测块603,所述检测块603上设置有第一检测凸起604及第二检测凸起605,所述第一检测凸起及第二检测凸起605内穿有检测针606,所述检测针606外缘上设置有检测圆环607,所述检测针606上套有检测弹簧608,所述检测弹簧608两端分别连接在所述检测圆环607及第一检测凸起604上,铆合好的铆钉运动至所述检测机构6后,所述检测气缸602开始下压,进而所述检测针606压在铆钉上,进而所述检测弹簧608收到压缩,同时所述检测针606顶端顶端穿出所述第一检测凸起604,通过穿出所述第一检测凸起604 的距离判断是铆合是否合格。

39.参考图6,所述进料板105上设置有至少一组定位机构8,所述定位机构8 包括设置在所述进料板105上方的定位板801,所述定位板801上设置有定位气缸802,所述定位气缸802传动端连接有定位柱803,所述定位柱803指向所述进料板105,所述定位气缸802开始工作推动所述定位气缸802下压,进而将所述定位柱803移动至基板的定位孔中,完成定位。

40.参考图5,所述第二支撑架102上设置有基板进给机构7,所述基板进给机构7包括设置在所述第二支撑架102上的进给滑动模组701,所述进给滑动模组 701滑块上连接有进给板702,所述进给板702上设置有连接板703,所述连接板703上设置有进给气缸704,所述进给气缸704传动端指向所述进给板702,所述进给气缸704传动端连接有按压块705,所述进给气缸704首先开始工作,所述按压块705压在基板上,将基板夹持在所述按压块705及所述进给板702 之间,进而所述给滑动模组开始工作带动其上进给板702运动,同时拖动被夹持的基板进行步进运动完成对基板的进给工作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1