带有二氧化硅埋层的屏蔽栅功率器件及其制造方法与流程

1.本发明涉及半导体技术领域,尤其是指带有二氧化硅埋层的屏蔽栅功率器件及其制造方法。

背景技术:

2.如图3所示,为传统的屏蔽栅功率器件的剖面结构示意图,以n型屏蔽栅功率器件为例,包括从下到上依次设置的n型硅衬底1、n型外延层2、p型体区3、n型源区4、绝缘介质层10和源极金属11,所述n型硅衬底1接漏极电位,所述n型源区4内设有互相平行的深沟槽5,所述深沟槽5向下穿透n型源区4与p型体区3,进入n型外延层2内,所述深沟槽5内设有接源极电位的屏蔽栅多晶硅7与接栅极电位的栅极多晶硅8,所述栅极多晶硅8位于深沟槽5的顶部,与n型源区4、p型体区3与n型外延层2之间设有栅氧层9,所述屏蔽栅多晶硅7与n型外延层2之间设有场氧层6,在所述绝缘介质层10内设有通孔12,所述通孔12向下穿透绝缘介质层10与n型源区4,进入p型体区3内,在所述通孔12与p型体区3的交界面上设置p型源区14;所述源极金属11填充满通孔12,和n型源区4与p型源区14欧姆接触。

3.在中低压领域,屏蔽栅功率器件的导通损耗与开关损耗处于目前硅基功率器件中最好的水平,但是随着功率器件工作频率的上升,开关损耗越来越高,为了降低开关损耗,栅极多晶硅8在纵向上的长度越来越小,p型体区3与n型外延层2组成的pn结的结深也随之越来越浅,这导致位于p型体区3中的p型源区14与n型外延层2的距离越来越近,由于p型源区14的掺杂浓度远高于p型体区3,在器件漏源击穿时,由于受到p型源区14的影响,p型体区3与n型外延层2组成的pn结的电场越来越高,如图4所示,虚线为沿着图3中的虚线aa’截得的传统屏蔽栅功率器件击穿时的电场分布图,source指的是源极金属11一侧,drain指的是衬底1一侧,电场强度d就是p型体区3与n型外延层2组成的pn结的电场,该电场远高于靠近drain一侧的电场,这种电场分布严重降低了器件的可靠性。

技术实现要素:

4.本发明的目的是克服现有技术中存在的不足,提升器件的可靠性,提供一种带有二氧化硅埋层的屏蔽栅功率器件及其制造方法。

5.按照本发明提供的技术方案,带有二氧化硅埋层的屏蔽栅功率器件,包括从下到上依次设置的第一导电类型硅衬底、第一导电类型外延层、第二导电类型体区、第一导电类型源区、绝缘介质层和源极金属,所述第一导电类型硅衬底接漏极电位,所述第一导电类型源区内设有互相平行的深沟槽,所述深沟槽向下穿透第一导电类型源区与第二导电类型体区,并进入第一导电类型外延层内,所述深沟槽内设有接源极电位的屏蔽栅多晶硅与接栅极电位的栅极多晶硅,所述栅极多晶硅位于深沟槽的顶部,并分别与第一导电类型源区、第二导电类型体区和第一导电类型外延层之间设有栅氧层,所述屏蔽栅多晶硅与第一导电类型外延层之间设有场氧层;相邻的所述深沟槽之间的区域内设有二氧化硅埋层,所述二氧化硅埋层的上方是

第二导电类型体区,下方是第一导电类型外延层,所述二氧化硅埋层的两侧是栅氧层,所述二氧化硅埋层与所述栅氧层之间设有第二导电类型体区;在所述绝缘介质层内设有通孔,所述通孔向下穿透绝缘介质层与第一导电类型源区,进入第二导电类型体区内,在所述通孔与第二导电类型体区的交界面上设置第二导电类型源区;所述源极金属填充满通孔,和第一导电类型源区与第二导电类型源区欧姆接触。

6.在本发明的一种实施方式中,所述二氧化硅埋层与所述栅氧层之间的距离为10

å

至10000

å

。

7.在本发明的一种实施方式中,所述二氧化硅埋层的厚度范围为50

å

至5000

å

。

8.在本发明的一种实施方式中,所述栅氧层、场氧层与绝缘介质层均由二氧化硅或氮化硅构成。

9.在本发明的一种实施方式中,当所述屏蔽栅功率器件为n型器件时,第一导电类型为n型,第二导电类型为p型;或者,当所述屏蔽栅功率器件为p型器件时,第一导电类型为p型,第二导电类型为n型。

10.在本发明的一种实施方式中,所述二氧化硅埋层与通孔内的源极金属接触。

11.本发明还提供带有二氧化硅埋层的屏蔽栅功率器件的制造方法,包括如下步骤:步骤一:提供第一导电类型硅衬底,在所述第一导电类型硅衬底上生长第一导电类型外延层,形成晶圆;步骤二:在第一导电类型外延层的上表面选择性注入氧离子,氧离子与硅反应生成二氧化硅埋层;步骤三:对晶圆进行高温退火,修复步骤二中氧离子注入造成的损伤;步骤四:在第一导电类型外延层的上表面选择性刻蚀出深沟槽,接着在第一导电类型外延层表面以及深沟槽的侧壁与底部形成场氧层;步骤五:在所述场氧层的表面淀积导电多晶硅,所述导电多晶硅填充满深沟槽;步骤六:刻蚀第一导电类型外延层上表面的上方的导电多晶硅,只保留位于深沟槽内的导电多晶硅,形成屏蔽栅多晶硅;步骤七:刻蚀深沟槽内的靠近深沟槽顶部的场氧层;步骤八:在深沟槽内的顶部的侧壁与第一导电类型外延层上表面形成栅氧层;步骤九:在栅氧层的表面淀积导电多晶硅,然后刻蚀去除第一导电类型外延层上表面的上方的导电多晶硅,在深沟槽内的顶部形成栅极多晶硅;步骤十:在第一导电类型外延层的上表面注入第二导电类型杂质并退火,在第一导电类型外延层的上表面形成第二导电类型体区,然后注入第一导电类型杂质并激活,在第二导电类型体区的上表面形成第一导电类型源区;步骤十一:在第一导电类型源区、深沟槽上淀积绝缘介质,形成绝缘介质层;步骤十二:在绝缘介质层上选择性刻蚀形成通孔,所述通孔穿透绝缘介质层与第一导电类型源区,进入第二导电类型体区内,然后向通孔内注入第二导电类型杂质,激活后在通孔与第二导电类型体区的交界面上形成第二导电类型源区;步骤十三:在绝缘介质层上淀积金属并填充通孔,在绝缘介质层的上方形成源极金属。

12.本发明的上述技术方案相比现有技术具有以下优点:

本发明所述的带有二氧化硅埋层的屏蔽栅功率器件及其制造方法,能够降低器件击穿时第二导电类型体区与第一导电类型外延层组成的pn结上的电场,提高器件的可靠性;二氧化硅埋层能够限制第二导电类型体区的扩散,能够更精准控制所述pn结的结深。

附图说明

13.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明。

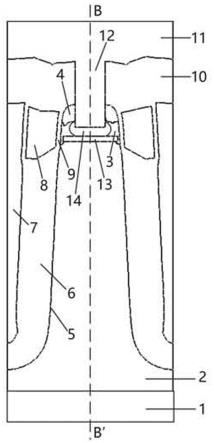

14.图1为本发明实施例1的剖面结构示意图。

15.图2为本发明实施例2的剖面结构示意图。

16.图3为传统的屏蔽栅功率器件的剖面结构示意图。

17.图4为沿着图1中虚线bb’与图3中虚线aa’截得的器件击穿时的电场分布图。

18.说明书附图标记说明:1、n型硅衬底;2、n型外延层;3、p型体区;4、n型源区;5、深沟槽;6、场氧层;7、屏蔽栅多晶硅;8、栅极多晶硅;9、栅氧层;10、绝缘介质层;11、源极金属;12、通孔;13、二氧化硅埋层;14、p型源区。

具体实施方式

19.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

20.本发明中,n型指的是硅晶体中掺入例如磷等

ⅴ

族元素杂质,使得自由电子浓度远大于空穴浓度的杂质半导体,p型指的是硅晶体中掺入例如硼等ⅲ族元素杂质,使得空穴浓度远大于自由电子浓度的杂质半导体。以下实施例的带有二氧化硅埋层的屏蔽栅功率器件均为n型器件,第一导电类型为n型,第二导电类型为p型。

21.实施例1如图1所示,为本发明实施例1的剖面结构示意图,包括从下到上依次设置的n型硅衬底1、n型外延层2、p型体区3、n型源区4、绝缘介质层10和源极金属11,所述n型硅衬底1接漏极电位,所述n型源区4内设有互相平行的深沟槽5,所述深沟槽5向下穿透n型源区4与p型体区3,并进入n型外延层2内,所述深沟槽5内设有接源极电位的屏蔽栅多晶硅7与接栅极电位的栅极多晶硅8,所述栅极多晶硅8位于深沟槽5的顶部,并分别与n型源区4、p型体区3和n型外延层2之间设有栅氧层9,所述屏蔽栅多晶硅7与n型外延层2之间设有场氧层6;相邻的所述深沟槽5之间的区域内设有二氧化硅埋层13,所述二氧化硅埋层13的上方是p型体区3,下方是n型外延层2,所述二氧化硅埋层13的两侧是栅氧层9,所述二氧化硅埋层13与所述栅氧层9之间设有p型体区3,所述二氧化硅埋层13与所述栅氧层9之间的距离为10

å

至10000

å

,本实施例中为500

å

,本实施例导通时,栅极多晶硅8接高电位,p型体区3与栅氧层9的交界面上出现电子积累层,电流从n型外延层2进入所述电子积累层,通过电子积累层后进入n型源区4,因此,二氧化硅埋层13不会影响电流的导通路径,不会增加导通电阻;在所述绝缘介质层10内设有通孔12,所述通孔12向下穿透绝缘介质层10与n型源区4,进入p型体区3内,在所述通孔12与p型体区3的交界处设置p型源区14;所述源极金属11填充满通孔12,和n型源区4与p型源区14欧姆接触。

氧化物-半导体结构也能大幅降低半导体内的电场强度,采用本实施例的结构能够消除通孔12与二氧化硅埋层13之间的距离,进一步降低p型体区3的深度,从而进一步减小栅极多晶硅8在纵向上的长度,降低开关损耗。

29.最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1