一种散热性能优越的芯片封装结构及其封装方法与流程

:

1.本发明属于半导体芯片封装技术领域,特别涉及一种散热性能优越的芯片封装结构及其封装方法。

背景技术:

2.在封装工业电源类模组产品时,通常需要有电感元器件的介入,但是电感元器件本身尺寸大,而大尺寸的电感元器件也会造成塑封体过厚,从而芯片运行时热量难以散出,芯片过热运行则会影响运行速度,因此,需要对封装结构进行优化,以改善芯片运行过程中的发热问题。

3.公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

4.本发明的目的在于提供一种散热性能优越的芯片封装结构及其封装方法,从而克服上述现有技术中的缺陷。

5.为了实现上述目的,本发明提供了一种散热性能优越的芯片封装结构,包括:

6.基板;

7.芯片,所述芯片位于基板上且与基板电连接;

8.底部填充胶,所述底部填充胶位于基板上围绕芯片的底部及侧面填充;

9.散热胶,所述散热胶粘接在芯片上;

10.散热铜柱,所述散热铜柱粘接在散热胶上;

11.电感元器件,所述电感元器件位于基板上且与基板电连接;

12.塑封体,所述塑封体位于基板上,将芯片、底部填充胶、散热胶、散热铜柱、电感元器件封装在内部,其中散热铜柱的顶部裸露到塑封体外;

13.附着层,所述附着层溅镀在塑封体表面;

14.阻挡层,所述阻挡层溅镀在附着层表面;

15.散热黏着层,所述散热黏着层溅镀在阻挡层表面。

16.进一步的,作为优选,所述基板内置有金属焊盘,底部植有第一植球,所述第一植球与金属焊盘导通。

17.进一步的,作为优选,所述芯片底部植有第二植球,所述第二植球与金属焊盘也导通。

18.进一步的,作为优选,所述电感元器件通过导线与金属焊盘接通。

19.进一步的,作为优选,所述附着层采用ti金属。

20.进一步的,作为优选,所述阻挡层采用niv合金。

21.进一步的,作为优选,所述散热黏着层采用cu金属。

22.一种散热性能优越的芯片封装结构的封装方法,包括以下步骤:

23.步骤一:将芯片用底部填充胶封装在基板上,电感元器件用导线与基板导通;

24.步骤二:在芯片表面点上散热胶,再将散热铜柱粘接到散热胶上;

25.步骤三:采用塑封体将芯片、底部填充胶、散热胶、散热铜柱、电感元器件进行封装,封装后对塑封体表面进行打磨,使得散热铜柱的顶部裸露到塑封体外;

26.步骤四:在塑封体表面溅镀一层ti金属层,作为附着层,再溅镀一层niv合金层,作为阻挡层,最后再溅镀一层cu金属层作为散热黏着层;

27.进一步的,作为优选,所述步骤四溅镀ti金属层前用离子清洗剂对塑封体表面进行清洗,增加塑封体表面的粗糙度。

28.与现有技术相比,本发明的一个方面具有如下有益效果:

29.(1)本发明采用纵向叠加的方式在芯片上叠加散热铜柱,利用金属铜的导热属性,将芯片的温度引到塑封体的表面,可提高散热速度,保证芯片稳定运行;

30.(2)阻挡层将附着层和散热黏着层隔开,可防止附着层和散热黏着层形成合金,保证附着层的附着力;

31.(3)最外层设有散热黏着层,后期如果配合大功率元器件使用还可在上面增加导热管、散热器等。

附图说明:

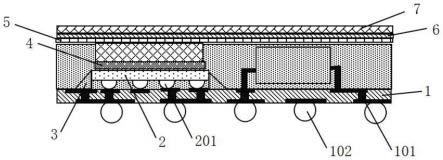

32.图1为本发明的一种散热性能优越的芯片封装结构的示意图;

33.图2为本发明的一种散热性能优越的芯片封装结构的封装方法的流程示意图;

34.附图标记:1-基板、101-金属焊盘、102-第一植球、2-芯片、201-第二植球、3-底部填充胶、4-散热胶、5-散热铜柱、6-电感元器件、7-塑封体、8-附着层、9-阻挡层、10-散热黏着层、11-导线。

具体实施方式:

35.下面对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

36.以下给出一个或多个方面的简要概述以提供对这些方面的基本理解。此概述不是所有构想到的方面的详尽综览,并且既非旨在指认出所有方面的关键性或决定性要素亦非试图界定任何或所有方面的范围。其唯一的目的是要以简化形式给出一个或多个方面的一些概念以为稍后给出的更加详细的描述之序。

37.如图1所示,一种散热性能优越的芯片封装结构,包括:

38.基板 1,基板1内置有金属焊盘 101,底部植有第一植球 102,所述第一植球102与金属焊盘101导通;

39.芯片2,所述芯片2位于基板1,所述芯片2底部植有第二植球201,所述第二植球201与金属焊盘101也导通;

40.底部填充胶3,所述底部填充胶3位于基板1上围绕芯片2的底部及侧面填充;

41.散热胶4,所述散热胶4粘接在芯片2上;

42.散热铜柱5,所述散热铜柱5粘接在散热胶4上;

43.电感元器件6,所述电感元器件6位于基板1上并通过导线11与基板1的金属焊盘

101导通;

44.塑封体7,所述塑封体7位于基板1上,将芯片 2、底部填充胶 3、散热胶 4、散热铜柱 5、电感元器件6封装在内部,其中散热铜柱5的顶部裸露到塑封体7外;

45.附着层8,所述附着层8溅镀在塑封体7表面,附着层采用ti金属,附着层8与塑封体7表面及裸露在塑封体7外的散热铜柱5形成较好的结合,便于散热铜柱5将芯片产生的热量往塑封体7表面引出;

46.阻挡层9,所述阻挡层9溅镀在附着层8表面,阻挡层采用niv合金;

47.散热黏着层10,所述散热黏着层10溅镀在阻挡层9表面,散热黏着层采用cu金属。

48.如图2所示,一种散热性能优越的芯片封装结构的封装方法,包括以下步骤:

49.步骤一:将芯片2用底部填充胶3封装在基板1上,电感元器件6用导线11与基板1导通;

50.步骤二:在芯片2表面点上散热胶4,再将散热铜柱5粘接到散热胶4上,散热铜柱5的六个面均打磨粗糙但不能有毛刺,以便于散热铜柱5与散热胶4、后续加工的塑封体7及附着层8能够很好的结合;

51.步骤三:采用塑封体7将芯片 2、底部填充胶 3、散热胶 4、散热铜柱5、电感元器件6进行封装,封装后对塑封体7表面进行打磨,使得散热铜柱5的顶部裸露到塑封体7外,裸露在外的散热铜柱5的那一面上做一些小凹坑,以便于附着层8能够更好的结合;

52.步骤四:在塑封体7表面溅镀一层ti金属层,作为附着层8,再溅镀一层niv合金层,作为阻挡层9,最后再溅镀一层cu金属层作为散热黏着层10,溅镀ti金属层前用离子清洗剂对塑封体7表面进行清洗,增加塑封体7表面的粗糙度。

53.后续若需要配合其他大功率元器件使用,可在散热黏着层10外加导热管或者散热器等。

54.本发明采用纵向叠加的方式在芯片2上叠加散热铜柱5,再在散热铜柱5及塑封体表面溅镀金属附着层,利用金属的导热属性,将芯片2的温度引到塑封体7的表面,可提高散热速度,保证芯片2稳定运行。

55.前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1