一种汽车用压接铜端子的铝合金线束的制作方法

1.本发明属于汽车零配件制造的技术领域,尤其涉及一种汽车用压接铜端子的铝合金线束。

背景技术:

2.传统的汽车电线束都是采用铜导线作为能量和信号传输的载体,随着有色金属铜在全球的资源越来越少,价格也在迅猛增长,使汽车线束的成本也越来越高。为减轻汽车重量,降低成本,铝及铝合金线束在汽车上开始得到一些应用。然而铝及铝合金与铜端子接触时存在一些难以解决的问题:电位差大易产生电偶腐蚀;铝导线与铜导线相比,表面极易形成氧化层,使连接电阻增大;材料在高温下的蠕变、铜铝在高温下的热膨胀系数差异,严重影响线束产品的力学性能、电性能和环境性能。

3.为解决上述问题目前多采用焊接的铜铝端子与铝导线压接。而焊接的铜铝端子不仅价格较高,且一般只适用于规格较大的线束及端子,而汽车上小规格的线束大量存在,因此,焊接端子无法使汽车上铝导线得到普及应用。通过对端子进行改进以进一步解决上述问题,例如专利公开号cn214797820u公开了一种可压接小线径铝或铝合金导线的端子,包括端子本体,所述端子本体包括电气连接部和电线压接部,电气连接部包括公端或母端,端子本体的公端与相配合端子本体的母端相插接;电线压接部包括导体压接部和绝缘压接部,导体压接部、绝缘压接部与导线相配合的压接面上均涂覆有防蚀剂层,导体压接部与导线相配合的压接面上设有刺破结构。通过在导体压接部和绝缘压接部的压接面上涂覆防蚀剂层,有效解决端子与铝或铝合金导线连接时接触部位由于电位差大产生电偶电化学腐蚀的问题;通过在导体压接部的压接面上设置菱形凹坑,有效解决端子与铝或铝合金导线连接时接触部位由于铝导线表面易形成氧化层产生的连接电阻增大问题。又如专利公开号cn105075019a公开了带端子金属件的电线,有包含导体部和绝缘覆皮部的电线、和包含与电线的末端部连接的电线连接部的端子金属件,其中,电线连接部具有:露出导体压接部,其被压接于被露出的导体部;绝缘覆皮压接部,其被压接于绝缘覆皮部;及中间一体连接部,其将露出导体压接部与绝缘覆皮压接部之间一体地连接,使被露出的导体部不会露出到外部,在电线连接部的内侧的面的、至少电线的延伸方向上的前端部及后端部形成有绝缘树脂的层,并且在电线连接部的内侧的面的、被压接于导体部的部分的至少一部分形成有绝缘树脂的层的未形成部分。上述两篇专利通过对端子的结构进行改进,在一定程度上能够解决电化学腐蚀、铝导线表面易氧化造成的连接电阻增大等问题,但是铜铝材料在高温下的蠕变、在高温下的热膨胀系数差异是材料本身的特性,对线束产品的力学性能、电性能和环境性能仍有影响,仅通过对端子结构的优化难以完全解决。

技术实现要素:

4.针对现有技术中铜端子与铝或铝合金导线之间在高温下的蠕变、热膨胀系数差异等影响导电性能的技术问题,本发明提出一种汽车用压接铜端子的铝合金线束,所述铜端

子阻止了材料高温蠕变带来的电气性能损失,为铜端子产品的力学性能、电接触性能和环境性能提供保障。

5.为了达到上述目的,本发明的技术方案是这样实现的:

6.一种汽车用压接铜端子的铝合金线束,包括铜端子和铝合金导线,所述铝合金导线包括导体和设置在导体的外侧的绝缘皮,所述铜端子材料为cunisnp系或cunisi系铜合金,cunisnp系铜合金包括以下质量占比的组分:ni:0.7-1.2%、sn:0.7-2.2%、p:0.02-0.1%,余量由cu和不可避免的杂质构成;cunisi系铜合金包括以下质量占比的组分:ni:0.5-4.5%、si:0.1-1.2%,余量由cu和不可避免的杂质构成;所述导体的材料为铝合金,铝合金包括以下质量占比的组分:si:0.03-0.15%、fe:0.25-1.0%、zn:≤0.1%、cu:0.04-0.3%、b:0.001-0.04%、mg:0.01-0.22%,余量由al和不可避免的杂质构成。所述铜合金抗拉强度540~640mpa、屈服强度≥500mpa、延伸率≥8%,维氏硬度165~210hv。此铜合金材料具有中等强度和良好的延展性,有助于实现结构复杂的端子产品冲压成型,同时可以提供优良的正压力,为铜端子产品的插拔力、拉脱力和电接触性能提供保障。

7.所述铜合金导电率如下:20℃温度下,导电率≥34%iacs;所述铜合金150℃1000小时后的应力松弛率<30%。此铜合金材料具有中等导电率和优异的抗应力松弛特性,保证了铜端子产品的电性能的同时,阻止了材料高温蠕变带来的电气性能损失,提升了产品的环境性能。

8.所述铝合金力学性能如下:抗拉强度125~159mpa、延伸率≥10%,所述铝合金导电率如下:20℃温度下,导电率≥61%iacs。此铝合金具有较高的强度、良好的延展性和抗高温蠕变性能,保证了线束产品的力学性能,满足复杂的线束布置结构;铝导线合金化后仍具有较高的导电率,使铝合金导线具有较高的载流能力。

9.所述的铜端子包括电气连接部和电线压接部,所述的电气连接部与配合端实现插接连接,所述电线压接部包括导体压接部和绝缘压接部,导体压接部的前端与电气连接部相连接,导体压接部的后端与绝缘压接部相连接。

10.铜端子为阴性端子或阳性端子,阴性端子的电气连接部为阴性连接部,阳性端子的电气连接部为阳性连接部。阴性端子和阳性端子相互匹配,能够通过阴性连接部和阳性连接部插接。

11.所述的导体压接部与铝合金导线端部剥皮部通过压接方式连接,所述的绝缘压接部与铝合金导线中相邻剥皮部的带绝缘皮部压接,导体压接部与铝合金导线相配合的压接面上设置有刺破结构。

12.所述刺破结构由多个凹坑组成,每个凹坑的开口边缘为梯形,所有梯形凹坑在导体压接部与导线相配合的压接面上均匀布置。

13.所述的梯形凹坑短边长度a为0.15~0.25mm,长边长度b为0.45~0.55mm,两斜边长度c为0.2~0.3mm,梯形凹坑的深度f为0.05~0.1mm。

14.所述梯形凹坑之间,平行边间距d为0.15~0.25mm,斜边间距e为0.1~0.2mm。

15.所述压接后剖面形状为b字形结构,压接剖面的高宽比(剖面高度ch与剖面宽度cw的比值)为0.4~0.6,压接剖面的压缩比为(铝合金导线压接后截面积与铝合金导线压接前截面积的比值)0.45~0.65。采用此压接工艺进行压接,铝合金导线压接为一整体,同时铜端子与铝合金导线接触界面达到冷焊效果,阻止电化学腐蚀,达到降低因热膨胀系数差异

造成的电气性能损失的目的。

16.本发明的有益效果。

17.1、cunisnp系或cunisi系铜合金具有良好的延展性、优异的抗应力松弛特性、中强中导的材料,有助于实现结构复杂的端子产品冲压成型,同时可以提供优良的正压力和电性能,阻止了材料高温蠕变带来的电气性能损失,为铜端子产品的力学性能、电接触性能和环境性能提供保障。

18.2、铝合金导线具有较高的强度和导电性、良好的延展性和抗高温蠕变性能,保证了线束产品的力学性能,满足复杂的线束布置结构,使铝合金导线具有较高的载流能力。

19.3、导体压接部与铝合金导线相配合的压接面上设置的刺破结构,在压接铝合金导线时可有效刺破其表面氧化层,实现更好的电气连接。

20.4、采用b字形结构压接工艺,压接剖面的高宽比为0.4~0.6,压接剖面的压缩比为0.45~0.65。压接后铝合金导线压接为一整体,同时铜端子与铝合金导线接触界面达到冷焊效果,阻止电化学腐蚀,达到降低因热膨胀系数差异造成的电气性能损失的目的。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

22.图1:压接铜端子的铝合金电线束局部示意图;

23.图2:压接前的阴性端子透视图;

24.图3:压接前的阳性端子透视图;

25.图4:导体压接部压接剖面示意图;

26.图5:绝缘压接部压接剖面示意图;

27.图6:导体压接部梯形凹坑展开布置示意图;

28.图7:铝合金导线剥皮示意图;

29.图8:导体压接部长条形凹坑展开布置示意图;

30.图9:导体压接部菱形凹坑展开布置示意图。

31.图中:1、铜端子;11、电气连接部;12、导体压接部;13、绝缘压接部;14、铝合金导线;2、阴性端子;21、阴性连接部;3、阳性端子;31、阳性连接部;41、刺破结构;51、绝缘皮;61、凹坑;71、剥皮部;72、带绝缘皮部。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.实施例中所制作汽车用压接铜端子的铝合金线束依据国内外相关技术标准(uscar-21、qc/t 29106等)进行力学性能、电性能和环境性能测试。

34.实施例1

35.一种汽车用压接铜端子的铝合金线束,如图1和4-7所示,包括铜端子1和铝合金导线14,导线线径0.5mm2,所述铝合金导线14包括导体和设置在导体外侧的绝缘皮51,所述铜端子1材料为cunisnp系铜合金,cunisnp系铜合金包括以下质量占比的组分:ni:0.82%、sn:1.22%、p:0.05%,余量由cu和不可避免的杂质构成;所述导体的材料为铝合金,铝合金包括以下质量占比的组分:si:0.06%、fe:0.42%、cu:0.18%、mg:0.016%、zn:0.027%、b:0.009%,余量由al和不可避免的杂质构成。

36.所述的铜端子1包括电气连接部11和电线压接部,所述的电气连接部11与配合端实现插接连接,所述电线压接部包括导体压接部12和绝缘压接部13,导体压接部12的前端与电气连接部11相连接,导体压接部12的后端与绝缘压接部13相连接。所述的导体压接部12与铝合金导线14一端的剥皮部71通过压接方式连接,压接后剖面形状为b字形结构,压接剖面的高宽比为55.4%,压接剖面的压缩比为52.0%。

37.所述的绝缘压接部13与铝合金导线14中相邻剥皮部71的带绝缘皮部72压接,导体压接部12与铝合金导线14相配合的压接面上设置有刺破结构41。所述刺破结构41由多个凹坑61组成,每个凹坑61的开口边缘为梯形,所有梯形凹坑在导体压接部12与导线相配合的压接面上均匀布置。所述的梯形凹坑短边长度a为0.20mm,长边长度b为0.50mm,两斜边长度c为0.25mm,梯形凹坑的深度f为0.08mm。所述梯形凹坑之间,平行边间距d为0.20mm,斜边间距e为0.15mm。

38.实施例2

39.一种汽车用压接铜端子的铝合金线束,与实施例1的区别为所述铜端子1材料为cunisi系铜合金,cunisi系铜合金包括以下质量占比的组分:ni:1.48%、si:0.26%,余量由cu和不可避免的杂质构成。

40.对比例1

41.一种汽车用压接铜端子的铝合金线束,与实施例1的区别为所述端子材料为h65,h65合金由以下质量占比的组分组成:cu:64.23%、fe:0.015%、ni:0.16%,余量为zn。

42.对比例2

43.一种汽车用压接铜端子的铝合金线束,与实施例1的区别为所述端子材料为qsn6.5-0.1,qsn6.5-0.1合金由以下质量占比的组分组成:sn:6.45%、p:0.15%,余量由cu和不可避免的杂质构成。

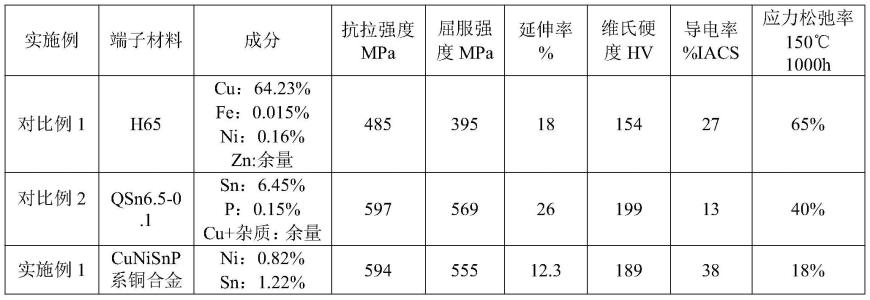

44.首先对实施例1、2和对比例1、2中所使用的端子材料进行性能测试,结果如表1所示。由表可知,与对比例1、2中端子材料相比,实施例1、2中的cunisnp系和cunisi系铜合金具有较高的强度和导电率,可以使端子提供优良的正压力和电性能,同时其优异的抗应力松弛特性,阻止了材料高温蠕变带来的电气性能损失。

45.表1

[0046][0047][0048]

随后,对实施例1、2和对比例1、2中所得线束产品进行力学性能、电性能和环境性能测试,测试对比结果如表2所示。

[0049]

表2

[0050][0051]

由上述试验结果可知,铜端子1材料的变化对产品的力学性能、电性能和环境性能有明显的影响,铜端子1为cunisnp系或cunisi系铜合金时,由于其具有较高的导电率,使线束产品展现出较低的初始压接电阻。经过高温环境试验后,cunisnp系或cunisi系铜合金展示出优异的抗应力松弛特性,使导体压接部与铝合金导线之间保持着足够的正压力,所以环境试验后压接电阻明显更优。

[0052]

对比例3

[0053]

一种汽车用压接铜端子的铝合金线束,与实施例1的区别为所述导体的材料为纯铝,铝由以下质量占比的组分组成:si:0.022%、fe:0.14%,余量为al。

[0054]

对比例4

[0055]

一种汽车用压接铜端子的铝合金线束,与实施例1的区别为所述导体的材料为铝合金,铝合金包括以下质量占比的组分:si:0.019%、fe:0.14%、mg:2.52%、cr:0.179%,余量由al和不可避免的杂质构成。首先,对实施例1和对比例3、4中所使用的铝导线进行性能测试,结果如表3所示。由表可知,对比例3中使用的导体材料为纯铝,其具有较高的导电率,但是强度较低;对比例4中使用的导体材料为铝合金,其具有较高的强度,但是导电率较低;实施例1中使用的铝合金导体材料同时兼顾了强度和导电率。

[0056]

表3

[0057][0058][0059]

随后,对实施例1和对比例3、4中所得线束产品进行力学性能、电性能和环境性能测试,测试对比结果表4。

[0060]

表4

[0061][0062]

由上述试验结果可知,对比例3中使用的导体材料为纯铝,由于纯铝材料本身的抗拉强度较低,造成线束产品的力学性能(拉脱力)不满足要求;对比例4中使用的导体材料为铝合金,其强度足够高,但导电率偏低,造成线束产品的电性能不满足要求;实施例1中使用的铝合金导体材料同时兼顾了强度和导电率,线束产品的力学性能(拉脱力)、初始压接电阻满足要求;同时此铝合金导线具有优异的抗高温蠕变性能,所以环境试验后压接电阻明显更优。

[0063]

对比例5

[0064]

一种汽车用压接铜端子的铝合金线束,与实施例1的区别为导体压接部与铝合金导线相配合的压接面上设置的刺破结构,其刺破结构为条状凹坑,结构参数为:凹坑深度0.07mm,凹坑宽度0.2mm、凹坑长度3.5mm(如图8所示)。

[0065]

对比例6

[0066]

一种汽车用压接铜端子的铝合金线束,与实施例1的区别为导体压接部与铝合金导线相配合的压接面上设置的刺破结构,其刺破结构为大小相间纵向排列的菱形凹坑组成,凹坑深度0.08mm,凹坑平行边距0.3mm,小凹坑边长0.3mm,大凹坑边长0.5mm(如图9所示)。

[0067]

随后,对实施例1和对比例5、6中所得线束产品进行力学性能、电性能和环境性能测试,测试对比结果表5。

[0068]

表5

[0069][0070]

由表5可知,实施例1中线束产品的初始压接电阻和环境试验后压接电阻明显更

优。证明梯形凹坑刺破结构对铝合金导线表面的氧化层具有更佳的刺破效果。这是因为导体压接部与铝合金导线一端的剥皮部通过压接方式连接,铝合金导线经过挤压后填充到刺破结构的凹坑中,凹坑的开口边缘可以刺破铝合金导线表面的氧化层,而在同样大小的导体压接区中刺破结构的开口边缘越多,刺破效果就越佳。

[0071]

对比例7

[0072]

一种汽车用压接铜端子的铝合金线束,与实施例1的区别为导体压接部与铝合金导线的压接参数:铜端子与铝合金导线采用b字形结构压接工艺,压接剖面的高宽比为70.4%,压接剖面的压缩比为68.0%。

[0073]

实施例3

[0074]

一种汽车用压接铜端子的铝合金线束,与实施例1的区别为导体压接部与铝合金导线的压接参数:铜端子与铝合金导线采用b字形结构压接工艺,压接剖面的高宽比为60.0%,压接剖面的压缩比为64.8%。

[0075]

实施例4

[0076]

一种汽车用压接铜端子的铝合金线束,与实施例1的区别为导体压接部与铝合金导线的压接参数:铜端子与铝合金导线采用b字形结构压接工艺,压接剖面的高宽比为50.6%,压接剖面的压缩比为46.2%。

[0077]

对比例8

[0078]

一种汽车用压接铜端子的铝合金线束,与实施例1的区别为导体压接部与铝合金导线的压接参数:铜端子与铝合金导线采用b字形结构压接工艺,压接剖面的高宽比为44.6%,压接剖面的压缩比为40.6%。

[0079]

对线束产品进行力学性能、电性能和环境性能测试,测试对比结果如表6所示。由表6可知,铜端子与铝合金导线采用b字形结构压接工艺,通过调整不同的压接参数,线束产品的力学性能随着高宽比和压缩比的降低而降低,初始电阻随着高宽比和压缩比的降低,先降低再升高。证明将压接参数调整在合理范围时,压接后铝合金导线压接为一整体,同时铜端子与铝合金导线接触界面达到冷焊效果,阻止电化学腐蚀,达到降低因热膨胀系数差异造成的电气性能损失的目的。

[0080]

表6

[0081][0082][0083]

实施例5

[0084]

一种汽车用压接铜端子的铝合金线束,如图2、4-7所示,包括铜端子1和铝合金导

线14,所述铜端子1为阴性端子2,导线线径0.5mm2,所述铝合金导线14包括导体和设置在导体外侧的绝缘皮51,所述铜端子1材料为cunisnp系铜合金,cunisnp系铜合金包括以下质量占比的组分:ni:0.7%、sn:2.2%、p:0.02%,余量由cu和不可避免的杂质构成;所述导体的材料为铝合金,铝合金包括以下质量占比的组分:si:0.03%、fe:0.25%、cu:0.3%、mg:0.022%、zn:0.01%、b:0.04%,余量由al和不可避免的杂质构成。

[0085]

所述的阴性端子2包括阴性连接部21和电线压接部,所述的阴性连接部21与阳性连接部31插接连接,所述电线压接部包括导体压接部12和绝缘压接部13,导体压接部12的前端与阴性连接部21相连接,导体压接部12的后端与绝缘压接部13相连接。所述的导体压接部12与铝合金导线14一端的剥皮部71通过压接方式连接,压接后剖面形状为b字形结构,压接剖面的高宽比为40%,压接剖面的压缩比为52.0%。

[0086]

所述的绝缘压接部13与铝合金导线14中相邻剥皮部71的带绝缘皮部72压接,导体压接部12与铝合金导线14相配合的压接面上设置有刺破结构41。所述刺破结构41由多个凹坑61组成,每个凹坑61的开口边缘为梯形,所有梯形凹坑在导体压接部12与导线相配合的压接面上均匀布置。所述的梯形凹坑短边长度a为0.15mm,长边长度b为0.45mm,两斜边长度c为0.3mm,梯形凹坑的深度f为0.1mm。所述梯形凹坑之间,平行边间距d为0.25mm,斜边间距e为0.2mm。

[0087]

实施例6

[0088]

一种汽车用压接铜端子的铝合金线束,如图2、4-7所示,包括铜端子1和铝合金导线14,所述铜端子1为阴性端子2,导线线径0.5mm2,所述铝合金导线14包括导体和设置在导体外侧的绝缘皮51,所述铜端子1材料为cunisi系铜合金,cunisi系铜合金包括以下质量占比的组分:ni:0.5%、si:1.2%,余量由cu和不可避免的杂质构成;所述导体的材料为铝合金,铝合金包括以下质量占比的组分:si:0.15%、fe:0.1%、cu:0.04%、mg:0.01%、b:0.001%,余量由al和不可避免的杂质构成。

[0089]

所述的阴性端子2包括阴性连接部21和电线压接部,所述的阴性连接部21与阳性连接部31插接连接,所述电线压接部包括导体压接部12和绝缘压接部13,导体压接部12的前端与阴性连接部21相连接,导体压接部12的后端与绝缘压接部13相连接。所述的导体压接部12与铝合金导线14一端的剥皮部71通过压接方式连接,压接后剖面形状为b字形结构,压接剖面的高宽比为60%,压接剖面的压缩比为45%。

[0090]

所述的绝缘压接部13与铝合金导线14中相邻剥皮部71的带绝缘皮部72压接,导体压接部12与铝合金导线14相配合的压接面上设置有刺破结构41。所述刺破结构41由多个凹坑61组成,每个凹坑61的开口边缘为梯形,所有梯形凹坑在导体压接部12与导线相配合的压接面上均匀布置。所述的梯形凹坑短边长度a为0.25mm,长边长度b为0.55mm,两斜边长度c为0.2mm,梯形凹坑的深度f为0.05mm。所述梯形凹坑之间,平行边间距d为0.15mm,斜边间距e为0.1mm。

[0091]

实施例7

[0092]

一种汽车用压接铜端子的铝合金线束,如图3和4-7所示,包括铜端子1和铝合金导线14,所述铜端子1为阳性端子3,导线线径0.5mm2,所述铝合金导线14包括导体和设置在导体外侧的绝缘皮51,所述铜端子1材料为cunisnp系铜合金,cunisnp系铜合金包括以下质量占比的组分:ni:1.2%、sn:0.7%、p:0.1%,余量由cu和不可避免的杂质构成;所述导体的

材料为铝合金,铝合金包括以下质量占比的组分:si:0.06%、fe:0.42%、cu:0.18%、mg:0.016%、zn:0.027%、b:0.009%,余量由al和不可避免的杂质构成。

[0093]

所述的阳性端子3包括阳性连接部31和电线压接部,所述的阳性连接部31与阴性连接部21插接连接,所述电线压接部包括导体压接部12和绝缘压接部13,导体压接部12的前端与阳性连接部31相连接,导体压接部12的后端与绝缘压接部13相连接。所述的导体压接部12与铝合金导线14一端的剥皮部71通过压接方式连接,压接后剖面形状为b字形结构,压接剖面的高宽比为55.4%,压接剖面的压缩比为52.0%。

[0094]

所述的绝缘压接部13与铝合金导线14中相邻剥皮部71的带绝缘皮部72压接,导体压接部12与铝合金导线14相配合的压接面上设置有刺破结构41。所述刺破结构41由多个凹坑61组成,每个凹坑61的开口边缘为梯形,所有梯形凹坑在导体压接部12与导线相配合的压接面上均匀布置。所述的梯形凹坑短边长度a为0.20mm,长边长度b为0.50mm,两斜边长度c为0.25mm,梯形凹坑的深度f为0.08mm。所述梯形凹坑之间,平行边间距d为0.20mm,斜边间距e为0.15mm。

[0095]

实施例8

[0096]

一种汽车用压接铜端子的铝合金线束,如图3和4-7所示,包括铜端子1和铝合金导线14,所述铜端子1为阳性端子3,导线线径0.5mm2,所述铝合金导线14包括导体和设置在导体外侧的绝缘皮51,所述铜端子1材料为cunisi系铜合金,cunisi系铜合金包括以下质量占比的组分:ni:4.5%、si:0.1%,余量由cu和不可避免的杂质构成;所述导体的材料为铝合金,铝合金包括以下质量占比的组分:si:0.03%、fe:0.25%、cu:0.3%、mg:0.022%、zn:0.01%、b:0.04%,余量由al和不可避免的杂质构成。

[0097]

所述的阳性端子3包括阳性连接部31和电线压接部,所述的阳性连接部31与阴性连接部21插接连接,所述电线压接部包括导体压接部12和绝缘压接部13,导体压接部12的前端与阳性连接部31相连接,导体压接部12的后端与绝缘压接部13相连接。所述的导体压接部12与铝合金导线14一端的剥皮部71通过压接方式连接,压接后剖面形状为b字形结构,压接剖面的高宽比为55.4%,压接剖面的压缩比为52.0%。

[0098]

所述的绝缘压接部13与铝合金导线14中相邻剥皮部71的带绝缘皮部72压接,导体压接部12与铝合金导线14相配合的压接面上设置有刺破结构41。所述刺破结构41由多个凹坑61组成,每个凹坑61的开口边缘为梯形,所有梯形凹坑在导体压接部12与导线相配合的压接面上均匀布置。所述的梯形凹坑短边长度a为0.20mm,长边长度b为0.50mm,两斜边长度c为0.25mm,梯形凹坑的深度f为0.08mm。所述梯形凹坑之间,平行边间距d为0.20mm,斜边间距e为0.15mm。

[0099]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1