一种多功能贴膜装置及方法与流程

1.本发明涉及晶圆贴膜技术领域,特别涉及一种多功能贴膜装置及方法。

背景技术:

2.晶圆切割是将晶圆上的每一颗晶粒加以切割分离,而切割前需要在晶圆的非电路板面(背面)贴上一层保护膜(切割膜或切割保护膜),之后再将其送至晶圆切割机加以切割。切割完后,一颗颗的晶粒会井然有序的排列黏贴在胶带上,同时由于框架的支撑可避免晶粒因胶带皱褶而产生碰撞。

3.目前,常规的贴膜方式有真空贴膜和滚压贴膜两种,滚压贴膜是指将晶圆电路板面(正面)朝下放置,将薄膜覆盖于晶圆上表面(即背面),然后利用辊轮辊压实现贴膜。真空贴膜是将切割膜与晶圆放置在真空腔内,利用抽真空的方式使得膜和晶圆贴合。两种贴膜方式都具有各自的优缺点,因此,很多工厂需要配备真空贴膜和滚压贴膜两套设备,对不同类型的晶圆进行贴膜操作。而两套贴膜设备不仅成本高,占据的空间也大。

技术实现要素:

4.为了解决上述问题,本发明提供了一种多功能贴膜装置及方法,可以提供多种贴膜方式,既满足不同晶圆的贴膜需求,又降低了设备成本,经济适用。

5.为此,本发明的技术方案是:一种多功能贴膜装置,包括上料机械手、片环堆叠机构、片环贴膜机构、真空贴膜机构和片环传递机构;

6.上料机械手,用于将晶圆送入片环贴膜机构或真空贴膜机构;

7.片环堆叠机构包括放置铁环的置物台、移动铁环的第一夹取组件,且第一夹取组件可升降;

8.片环贴膜机构包括可移动的贴膜台面以及滚压贴膜组件,贴膜台面可移动至第一夹取组件下方;

9.真空贴膜机构包括真空腔体和可升降的密封盖,真空腔体内设有晶圆吸附台面;

10.片环传递机构包括第二夹取组件和移动轨道,第二夹取组件上带有吸嘴,第二夹取组件可沿移动轨道平移。

11.本发明的上料机械手将晶圆从上料盘上取下后,根据需求选择送到片环贴膜机构的贴膜台面上,或真空贴膜机构的晶圆吸附台面上:还可以将片环贴膜机构上的膜换成预切割膜,同样可以实现贴膜作业。

12.当晶圆放置在贴膜台面上时,铁环被第一夹取组件取料后,放置到贴膜台面上,然后贴膜台面移动到滚压贴膜组件处进行贴膜;膜直接贴在晶圆上,滚压固定,随后片环传递机构将贴好膜的晶圆从贴膜台面上取下,送入其他工位,进行下一步工序。

13.当晶圆放置在真空贴膜机构的晶圆吸附台面上时,铁环被第一夹取组件取料后,放置到贴膜台面上,然后贴膜台面移动到滚压贴膜组件处进行贴膜;膜直接贴在铁环上,随后片环传递机构将膜和铁环从贴膜台面上取下,送入真空腔体内,密封盖与真空腔体闭合,

抽真空,使得晶圆与膜自动贴合,最后片环传递机构将贴好膜的晶圆从真空腔体内取出,送入其他工位,进行下一步工序。

14.优选地,还包括定位机构,定位机构上设有定位台面,定位台面上方设有摄像组件。在晶圆贴膜前,都要对晶圆进行中心定位和v槽定位,以确保晶圆的位置和方向一致,使晶圆后续处理工序统一。上料机械手将晶圆从上料盘取下后,放到定位机构上进行定位,确保送入贴膜工序的晶圆都保持在相同状态。

15.优选地,所述片环贴膜机构包括驱使贴膜台面移动的第一驱动组件,滚压贴膜组件包括送料辊、导向辊、张力辊、废料回收辊、压膜组件和切割组件,膜一端卷绕在送料辊上,另一端穿过导向辊、张力辊固定在废料回收辊上,压膜组件用于将膜压向贴膜台面,切割组件上设有可旋转的切割片。

16.优选地,所述真空贴膜机构的真空腔体内还设有一环形台面,环形台面上设有片环安置槽,晶圆吸附台面置于环形台面中间,且晶圆吸附台面可升降;密封盖上设有驱使密封盖移动的第一升降组件,密封盖可与真空腔体紧密固定,以环形台面为界,朝向密封盖一侧为上腔体,环形台面另一侧为下腔体;所述上腔体、下腔体分别连接一真空设备,上腔体的压力小于下腔体的压力。

17.优选地,还包括片环翻转机构,片环翻转机构包括翻转台面以及带动翻转台面180度旋转的旋转电机,翻转台面上设有气动夹具和负压的吸附孔。从贴膜工位出来的晶圆,晶圆在下、膜在上,将贴合膜的晶圆放置到翻转工位上,进行180度翻转,使得晶圆在上、膜在下,方便后续的打标工作。

18.本发明的第二个技术方案是:一种多功能贴膜方法,包括以下步骤:

19.1)上料机械手从上料盘上取下晶圆,若将晶圆置于片环贴膜机构的贴膜台面,执行步骤2),若将晶圆置于真空贴膜机构的晶圆吸附台面上,执行步骤3);

20.2)第一夹取组件将铁环放置到贴膜台面上,位于晶圆外侧;贴膜台面移动到滚压贴膜组件处,完成滚压贴膜;

21.3)第一夹取组件将铁环放置到贴膜台面上,贴膜台面移动到滚压贴膜组件处,将切割膜与铁环贴合在一起;片环传递机构将切割膜和铁环从贴膜台面上取下,送入真空腔体内,完成真空贴膜;

22.4)步骤2)或步骤3)中,完成贴膜后的晶圆,被片环传递机构送入其他工位,进行下一步工序。

23.优选地,所述步骤1)中,上料机械手从上料盘上取下晶圆后,将晶圆夹取至定位机构进行定位;定位机构上的摄像头拍摄晶圆的图像,与预存的图像比对,确认拍摄图像与预存图像上v型缺口的位置差,调节上料机械手的抓取位置。

24.优选地,所述步骤2)中滚压贴膜的具体步骤如下:

25.i)初始状态,贴膜台面位于片环堆叠机构的置物台上方,晶圆被上料机械手置于贴膜台面上,且贴膜台面离开置物台,向侧面平移;

26.ii)第一夹取组件从置物台上夹取铁环,并带动铁环上移;

27.iii)贴膜台面复位,移动到置物台下,即第一夹取组件下方,第一夹取组件将铁环放到贴膜台面上,位于晶圆外侧;

28.iv)贴膜台面带动晶圆、铁环,移动至切割组件下方,送料辊将切割膜送出,经导向

辊、张力辊作用,切割膜贴在晶圆上,切割组件上的切割片将多余的切割膜切除,压膜组件使得切割膜与晶圆更近服帖;

29.v)片环传递机构从贴膜台面上取下贴完膜后的晶圆,并将其送入下一工位。

30.优选地,所述步骤3)中真空贴膜的具体步骤如下:

31.s1)初始状态,真空腔体与密封盖为分开状态,上料机械手将晶圆置于晶圆吸附台面上,利用负压固定晶圆;

32.s2)贴膜台面离开置物台,向侧面平移;

33.s3)第一夹取组件从置物台上夹取铁环,并带动铁环上移;

34.s4)贴膜台面复位,移动到置物台下,即第一夹取组件下方,第一夹取组件将铁环放到贴膜台面上;

35.s5)贴膜台面带动铁环移动至切割组件下方,送料辊将切割膜送出,经导向辊、张力辊作用,切割膜贴在铁环上,切割组件上的切割片将多余的切割膜切除;

36.s6)片环传递机构从贴膜台面上取下切割膜和铁环,并将其送入真空腔体,置于环形台面的片环安置槽内;

37.s7)密封盖下移,与真空腔体紧密固定,此时切割膜将上腔体和下腔体分隔开;

38.s8)上腔体和下腔体各自连接的真空设备开始工作,抽吸腔体内气体,使得上腔体的压力小于下腔体的压力;此时切割膜两侧气压不同,切割膜呈现下凹的弧形状态;

39.s9)晶圆吸附台面上移,晶圆的中心位置先与切割膜接触,随着晶圆上升,与切割膜的接触面慢慢向外扩散,直至晶圆与切割膜完全贴合;

40.s10)上腔体和下腔体同时释放大气压,利用大气压将晶圆与切割膜之间的气泡排掉,晶圆边沿处的切割膜更加服帖;

41.s11)密封盖上移,与真空腔体分开,片环传递机构可从晶圆吸附台面上取下贴好切割膜的晶圆,并将其送入下一工位。

42.优选地,所述步骤4)中,片环传递机构将贴膜后的晶圆送入翻转工位,晶圆进行180度翻转后,落入打标工位,完成打标工作后,晶圆被送入下料盒中。

43.与现有技术相比,本发明的有益效果是:

44.1、设备包含滚压贴膜和真空贴膜两种贴膜方式,可根据需求任意切换贴膜方式,满足不同晶圆的贴膜需求,且设备成本低,占地空间小;

45.2、集晶圆自动上料、晶圆定位、晶圆贴膜、晶圆打标、晶圆自动下料于一体,自动化程度高,工作效率高。

附图说明

46.以下结合附图和本发明的实施方式来作进一步详细说明

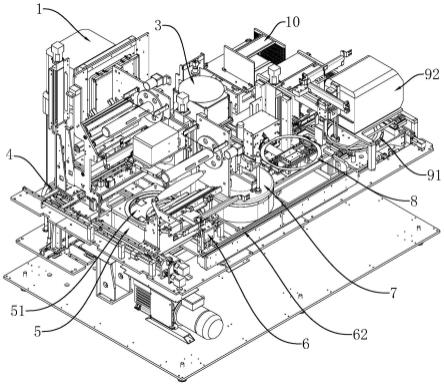

47.图1、图2为本发明的结构示意图;

48.图3为本发明的结构俯视图;

49.图4为本发明定位机构的结构示意图;

50.图5为本发明片环堆叠机构的结构示意图;

51.图6为本发明片环贴膜机构的结构示意图;

52.图7为本发明片环传递机构的结构示意图;

53.图8为本发明真空贴膜机构的结构示意图;

54.图9为本发明真空贴膜机构打开状态的结构示意图;

55.图10为本发明片环翻转机构的结构示意图。

56.图中标记为:

57.上料机构1、上料机械手2;

58.定位机构3、定位台面31、摄像组件32;

59.片环堆叠机构4、置物台41、铁环42、安装架43、吸盘44、第一直线模组45;

60.片环贴膜机构5、贴膜台面51、第一驱动组件52、送料辊53、导向辊54、张力辊55、废料回收辊56、压膜组件57、切割组件58;

61.片环传递机构6、第二夹取组件61、第二移动轨道62、第二吸嘴63;

62.真空贴膜机构7、真空腔体71、密封盖72、晶圆吸附台面73、环形台面74、第一升降组件75;

63.片环翻转机构8、翻转台面81、旋转组件82、气动夹具83;

64.打标机构9、打标台面91、打标机92;

65.下料机构10。

具体实施方式

66.在本发明的描述中,需要说明的是,对于方位词,如有术语“中心”,“横向(x)”、“纵向(y)”、“竖向(z)”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示方位和位置关系为基于附图所示的方位或位置关系,仅是为了便于叙述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定方位构造和操作,不能理解为限制本发明的具体保护范围。

67.此外,如有术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或隐含指明技术特征的数量。由此,限定有“第一”、“第二”特征可以明示或者隐含包括一个或者多个该特征,在本发明描述中,“数个”、“若干”的含义是两个或两个以上,除非另有明确具体的限定。

68.参见附图。本实施例所述多功能贴膜装置,包括上料机构1、上料机械手2、定位机构3、片环堆叠机构4、片环贴膜机构5、片环传递机构6、真空贴膜机构7、片环翻转机构8、打标机构9和下料机构10。

69.所述上料机构1内设有上料盒,未贴膜的晶圆放置在上料盒内。

70.上料机械手2可以从上料盒内夹取晶圆,并将其放到定位机构3、片环贴膜机构5或真空贴膜机构7。

71.定位机构3上设有定位台面31,定位台面31上方设有摄像组件32。在晶圆贴膜前,都要对晶圆进行中心定位和v槽定位,以确保晶圆的位置和方向一致,使晶圆后续处理工序统一。上料机械手2将晶圆从上料盘取下后,放到定位机构3的定位台面3上进行定位,确保送入贴膜工序的晶圆都保持在相同状态。

72.片环堆叠机构4包括放置铁环的置物台41、移动铁环的第一夹取组件,且第一夹取组件可升降;置物台41上放置有许多铁环42,第一夹取组件包括安装架43、吸盘44和竖向设

置的第一直线模组45,安装架43固定在第一直线模组45上,可随着直线模组升降,安装架43下方设有吸盘44,可以吸附铁环42,将铁环从置物台上取出。

73.片环贴膜机构5包括可移动的贴膜台面51、驱使贴膜台面移动的第一驱动组件52以及滚压贴膜组件,第一驱动组件包括水平设置的第二直线模组、导轨等,可以驱使贴膜台面51沿导轨平移;滚压贴膜组件包括送料辊53、导向辊54、张力辊55、废料回收辊56、压膜组件57和切割组件58等,切割膜一端卷绕在送料辊上,另一端穿过导向辊、张力辊固定在废料回收辊上,压膜组件用于将膜压向贴膜台面,切割组件上设有可旋转的切割片。片环贴膜机构为现有的滚压贴膜技术,此为成熟技术,具体结构不再赘述。

74.片环传递机构6包括第二夹取组件61和第二移动轨道62,第二夹取组件上带有第二吸嘴63,第二吸嘴63可用于吸附晶圆、铁环,带动其沿第二移动轨道62平移,在贴膜台面51、晶圆吸附台面73和翻转台面之间转移晶圆

75.真空贴膜机构7包括真空腔体71和可升降的密封盖72,真空腔体71内设有晶圆吸附台面73;真空腔体内还设有一环形台面74,环形台面上设有片环安置槽,晶圆吸附台面73置于环形台面中间,且晶圆吸附台面73可升降;密封盖上设有驱使密封盖72移动的第一升降组件75,密封盖可与真空腔体紧密固定,以环形台面为界,朝向密封盖一侧为上腔体,环形台面另一侧为下腔体;所述上腔体、下腔体分别连接一真空设备,上腔体的压力小于下腔体的压力。

76.片环翻转机构8包括翻转台面81以及带动翻转台面180度旋转的旋转组件82,翻转台面81上设有气动夹具83和负压的吸附孔。从贴膜工位出来的晶圆,晶圆在下、膜在上,将贴合膜的晶圆放置到翻转工位上,进行180度翻转,使得晶圆在上、膜在下,方便后续的打标工作。

77.打标机构9包括打标台面91、驱使打标台面移动的第三驱动机构和打标机92,第三驱动机构为第三直线模组和第三移动轨道,打标台面可沿第三移动轨道移动在翻转台面81下方,翻转台面81上的气动夹具83松开后,晶圆落入打标台面91;然后打标台面带动晶圆回到打标机92处,进行打标。

78.下料机构10包括下料盒,贴好膜打好标的晶圆被送入下料盒内保存。

79.本实施例的上料机械手将晶圆从上料盘上取下后,根据需求选择送到片环贴膜机构的贴膜台面上,或真空贴膜机构的晶圆吸附台面上:还可以将片环贴膜机构上的膜换成预切割膜,同样可以实现贴膜作业。

80.滚压贴膜时,包括以下步骤:

81.1)未贴膜的晶圆放于上料机构1的上料盒内,上料机械手2将晶圆从上料盒内取出,送入定位机构3;

82.2)晶圆被放在定位台面31上,摄像组件32可以拍摄晶圆的图像,与预存的图像比对,确认拍摄图像与预存图像上v型缺口的位置差,使得机械手抓取晶圆同一个位置,即进入贴膜工序的晶圆均保持一致;

83.3)此时,贴膜台面51位于片环堆叠机构4的置物台41上方,即置物台41和第一夹取组件之间的位置,方便上料机械手2放置晶圆;晶圆被上料机械手2置于贴膜台面51后,贴膜台面51沿导轨移动,离开置物台;

84.4)第一夹取组件下降,利用吸盘44从置物台41上取下铁环42,并带动铁环上移;

85.5)贴膜台面51复位,移动回第一夹取组件下方,然后第一夹取组件将铁环42放到贴膜台面上,位于晶圆外侧;

86.6)贴膜台面51带动晶圆、铁环,移动至切割组件58下方,送料辊53将切割膜送出,经导向辊54、张力辊55作用,切割膜贴在晶圆上,切割组件58上的切割片将多余的切割膜切除,压膜组件使得切割膜与晶圆更近服帖;

87.7)片环传递机构6从贴膜台面51上取下贴完膜后的晶圆,然后将晶圆移到翻转工位上,途中经过真空贴膜机构7,此时真空腔体71和密封盖72为打开状态,方便晶圆从两者之间穿行;

88.8)晶圆被放到了翻转工位的翻转台面81上,被气动夹具83固定,然后翻转台面81带动晶圆180度翻面;

89.9)晶圆翻面后,打标机构的打标台面移动到翻转台面下方,翻转台面下移,将晶圆放到打标台面上;

90.10)打标台面91带动晶圆回到打标机92处,进行打标操作;

91.11)打好标的晶圆被送入下料盒内储存,由此完成滚压贴膜作业。

92.真空贴膜时,包括以下步骤:

93.s1)未贴膜的晶圆放于上料机构1的上料盒内,上料机械手2将晶圆从上料盒内取出,送入定位机构3;

94.s2)晶圆被放在定位台面31上,摄像组件32可以拍摄晶圆的图像,与预存的图像比对,确认拍摄图像与预存图像上v型缺口的位置差,使得机械手抓取晶圆同一个位置,即进入贴膜工序的晶圆均保持一致;

95.s3)初始状态,真空腔体71与密封盖72为分开状态,上料机械手2将晶圆置于晶圆吸附台面73上,利用负压固定晶圆;

96.s4)此时,贴膜台面51位于片环堆叠机构4的置物台上方,即置物台和第一夹取组件之间的位置,然后贴膜台面沿导轨移动,离开置物台;

97.s5)第一夹取组件下降,利用吸盘44从置物台上取下铁环42,并带动铁环上移;

98.s6)贴膜台面51复位,移动回第一夹取组件下方,然后第一夹取组件将铁环放到贴膜台面上;

99.s7)贴膜台面51带动铁环移动至切割组件58下方,送料辊53将切割膜送出,经导向辊54、张力辊55作用,切割膜贴在铁环上,切割组件上的切割片将多余的切割膜切除;

100.s8)片环传递机构6从贴膜台面51上取下切割膜和铁环,并将其送入真空腔体71,置于环形台面74的片环安置槽内;

101.s9)密封盖72下移,与真空腔体71紧密固定,此时切割膜将上腔体和下腔体分隔开;

102.s10)上腔体和下腔体各自连接的真空设备开始工作,抽吸腔体内气体,使得上腔体的压力小于下腔体的压力;此时切割膜两侧气压不同,切割膜呈现下凹的弧形状态;

103.s11)晶圆吸附台面73上移,晶圆的中心位置先与切割膜接触,随着晶圆上升,与切割膜的接触面慢慢向外扩散,直至晶圆与切割膜完全贴合;

104.s12)上腔体和下腔体同时释放大气压,利用大气压将晶圆与切割膜之间的气泡排掉,晶圆边沿处的切割膜更加服帖;

105.s13)密封盖72上移,与真空腔体71分开,片环传递机构6可从晶圆吸附台面73上取下贴好切割膜的晶圆,并将其送入翻转工位;

106.s14)晶圆放到翻转工位的翻转台面81上,被气动夹具83固定,然后翻转台面带动晶圆180度翻面;

107.s15)晶圆翻面后,打标机构的打标台面91移动到翻转台面81下方,翻转台面下移,将晶圆放到打标台面上;

108.s16)打标台面91带动晶圆回到打标机92处,进行打标操作;

109.s17)打好标的晶圆被送入下料盒内储存,由此完成真空贴膜作业。

110.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1