一种硅异质结电池及其制备方法与流程

1.本发明属于太阳能电池制造技术领域,具体涉及一种硅异质结电池及其制备方法。

背景技术:

2.异质结太阳能电池又称为hjt电池,是现今最受关注的太阳能电池技术之一,其光电转换效率最高可达26.81%。但异质结太阳能电池由于本征特性,其制备工艺一般不会超过220℃,因此,电池往往在正背面采用低温银浆(电导率较低)印刷电极栅线制得,为了保证电池效率,需要增加栅线数量,从而使银浆耗量剧增(低温银浆的成本极高);同时,由于单晶硅的光吸收特性,其对于硅片的厚度也存在一定要求,低于一定厚度会导致电池转换效率的降低。

3.上述存在的情况导致了异质结太阳能电池的生产成本过高,严重制约了其大规模应用。因此,如何在保证异质结较高电池转换效率的同时降低其生产成本成为了本领域亟待解决的问题。

技术实现要素:

4.本发明的目的是解决现有技术的不足,提供一种硅异质结电池的制备方法,具体采用以下的技术方案:

5.一种硅异质结电池的制备方法,包括以下步骤:

6.(1)将厚度为80μm-130μm的单晶硅片进行双面制绒;

7.(2)对双面制绒后的单晶硅片的背面进行刻蚀,使其成为平面;

8.(3)在步骤(2)处理后的材料的正面依次沉积一层本征非晶硅和一层n型非晶硅;背面依次沉积一层本征非晶硅和p型非晶硅;

9.(4)在步骤(3)处理后的材料的正背面分别沉积一层tco导电薄膜;

10.(5)在步骤(4)处理后的材料的背面依次沉积一层功能层和一层抗氧化焊接层,得到电池片;所述功能层由cu、ni、al、ti和sn中的至少一种制得;所述抗氧化焊接层由sn、al、ni和ti中的至少一种制得;

11.(6)在所述电池片的正面印刷主副栅线;制得所述硅异质结电池。

12.本发明突破现有技术对于硅片厚度的要求,采用了较薄的单晶硅片,大大降低了异质结电池的生产成本,同时,为了保证异质结电池的转换效率,本发明调整了传统异质结双面制绒的结构,采用了对其背面进行抛光成为平面的手段,用以增强光进入电池后的内反射,保证异质结电池的转换效率。此外,本发明摒弃了传统异质结太阳能电池双面印刷银栅线的结构,采用了设置一层平面的功能层,用以进一步增强光进入电池的内反射,同时也节省了银浆料耗量,降低了成本。而最后在背面设置一层抗氧化焊接层,不仅可以改善因丝网印刷温度高导致的功能层易氧化的问题,还使得制得的异质结电池能够直接焊接。

13.在一些优选的实施情况中,在上述异质结电池制备方法的步骤(2)中,对双面制绒

后的单晶硅片的背面进行刻蚀,使其成为平面,其反射率为45%-50%。发明人经过试验发现,只有当背面抛光的平面反射率在45%-50%时,才能保证薄硅片异质结电池的转换效率。更优选地,当其反射率为49%时,转换效率最佳。

14.在一些优选的实施情况中,刻蚀的具体过程为:采用浓度为5%的koh溶液进行刻蚀。本发明需要刻蚀后形成的平面具有较高的反射率,通过发明人的不断实验发现,采用koh体系抛光后的反射率优于其他刻蚀溶液(例如hf和hno3混合溶液)。

15.在一些优选的实施情况中,在上述异质结电池制备方法的步骤(5)中,所述功能层的厚度为50nm-500nm。为了进一步匹配薄硅片异质结电池保证转换效率的需求,本技术的方案需要对功能层的厚度进行限定,厚度越厚,光透过越少,因此发现只有在50nm-500nm的范围内才能够较好的保证转换效率。其中,功能层的厚度为150nm-200nm时,其转换效率最佳。

16.在一些优选的实施情况中,在上述异质结电池制备方法的步骤(5)中,所述功能层由cu制得。由于不同金属的材质特性不同,因此,发明人在充分实验时,发现采用cu时,能够更好的保证电池的转换效率。这是因为铜在固态时可反射大于95%的近红外辐射(波长约1μm),同时铜的理论折射率为0.6,低于空气折射率,光从光密材料进入光疏材料,有利于反射。

17.在一些优选的实施情况中,在上述异质结电池制备方法的步骤(3)中,所述本征非晶硅、所述n型非晶硅和所述p型非晶硅的厚度均为2nm-20nm。在步骤(4)中,所述tco导电薄膜的厚度为50nm-200nm,折射率为1.6-2.5。

18.本发明的有益效果为:本发明基于硅片减薄和背面抛光双重新型技术,通过配套设计背面结构、厚度及材质,相互配合制得一种hjt电池,实现了在降低电池生产成本的同时,还保证了较高的电池转换效率。在此基础上引入背面高导、强反射功能层,既可改善电池的光学吸收,还可获得优异的电传输性能。再在此功能层上沉积一抗氧化焊接层,如此,不仅起到保护铜层作用,还可减少后续栅线制备工序,节省生产成本。

附图说明

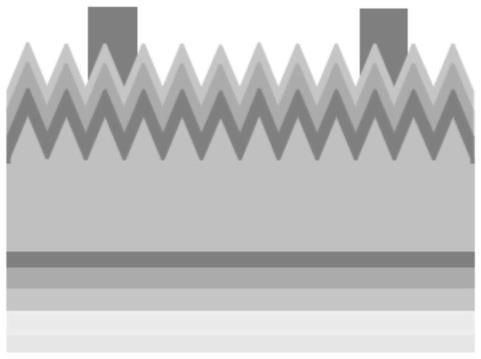

19.图1所示为实施例1制得的hjt电池的结构示意图。

具体实施方式

20.以下将结合实施例和附图对本发明的构思、具体结构及产生的技术效果进行清楚、完整的描述,以充分地理解本发明的目的、方案和效果。

21.实施例1:

22.一种hjt电池的制备方法,包括以下步骤:

23.1)、选择厚度为100μm的单晶硅片作为衬底原片,将硅片放置于5%质量浓度的naoh溶液中,于60℃的条件下反应10min,通过碱对硅的各向异性刻蚀机理在硅片双面形成金字塔陷光结构,表面金字塔大小在2um左右,硅片表面反射率为49%左右;

24.2)、将第一步完成双面制绒硅片放置链式抛光设备上,经质量浓度为5%的koh溶液中对背面刻蚀6min,温度为26℃,将背面金字塔刻成平面状态,背面反射率49%,降低背面缺陷态密度;

25.3)、采用pecvd化学沉积法在正面依次沉积一层本征非晶硅和一层磷掺杂的n型非晶硅,其中本征非晶硅厚度10nm,磷掺杂的n型非晶硅厚度为15nm;在背面抛光面也一次沉积一层本征非晶硅和硼掺杂的p型非晶硅,其中本征非晶硅厚度10nm,硼掺杂非晶硅厚度为15nm。

26.4)、采用pvd物理法在硅片正背面分别沉积一层tco导电薄膜(正面为973ito薄膜,背面为9010ito薄膜),薄膜厚度为100nm,折射率为2.0;

27.5)、利用pvd技术在背面沉积一层150nm的cu膜,方阻不超过0.6ω;然后在cu膜上沉积一层500nm的sn抗氧化焊接层,方阻不超过0.6ω;

28.6)、采用丝网印刷设备在电池片正面印刷主副银栅线。

29.制得的hjt电池结构如图1所示。从上至下依次为:银栅线电极、tco导电薄膜、磷掺杂的n型非晶硅、本征非晶硅、单晶硅片(厚度为100nm,正面为绒面,背面为抛光后的平面,平面的反射率为49%)、本征非晶硅(厚度为10nm)、硼掺杂的p型非晶硅(厚度为15nm)、tco导电薄膜(厚度为100nm,折射率为2.0)、cu膜(150nm)、sn抗氧化焊接层(500nm)。

30.实施例2:

31.一种hjt电池的制备方法,包括以下步骤:

32.1)、选择厚度为80μm的单晶硅片作为衬底原片,将硅片放置于5%质量浓度的naoh溶液中,于60℃的条件下反应10min,通过碱对硅的各向异性刻蚀机理在硅片双面形成金字塔陷光结构,表面金字塔大小在2um左右,硅片表面反射率为50%左右;

33.2)、将第一步完成双面制绒硅片放置链式抛光设备上,经质量浓度为5%的koh溶液中对背面刻蚀7min,温度为26℃,将背面金字塔刻成平面状态,背面反射率50%,降低背面缺陷态密度;

34.3)、采用pecvd化学沉积法在正面依次沉积一层本征非晶硅和一层磷掺杂的n型非晶硅,其中本征非晶硅厚度10nm,磷掺杂的n型非晶硅厚度为15nm;在背面抛光面也一次沉积一层本征非晶硅和硼掺杂的p型非晶硅,其中本征非晶硅厚度10nm,硼掺杂非晶硅厚度为15nm。

35.4)、采用pvd物理法在硅片正背面分别沉积一层tco导电薄膜(正面为973ito薄膜,背面为9010ito薄膜),薄膜厚度为150nm,折射率为2.0;

36.5)、利用pvd技术在背面沉积一层200nm的cu膜,方阻不超过0.6ω;然后在cu膜上沉积一层500nm的sn抗氧化焊接层,方阻不超过0.6ω;

37.6)、采用丝网印刷设备在电池片正面印刷主副银栅线。

38.制得的hjt电池结构从上至下依次为:银栅线电极、tco导电薄膜、磷掺杂的n型非晶硅、本征非晶硅、单晶硅片(厚度为80nm,正面为绒面,背面为抛光后的平面,平面的反射率为50%)、本征非晶硅(厚度为10nm)、硼掺杂的p型非晶硅(厚度为15nm)、tc o导电薄膜(厚度为150nm,折射率为2.0)、cu膜(200nm)、sn抗氧化焊接层(500nm)。

39.实施例3:

40.一种hjt电池的制备方法,包括以下步骤:

41.1)、选择厚度为150μm的单晶硅片作为衬底原片,将硅片放置于5%质量浓度的naoh溶液中,于60℃的条件下反应10min,通过碱对硅的各向异性刻蚀机理在硅片双面形成金字塔陷光结构,表面金字塔大小在2um左右,硅片表面反射率为46%左右;

42.2)、将第一步完成双面制绒硅片放置链式抛光设备上,经质量浓度为5%的koh溶液中对背面刻蚀5min,温度为26℃,将背面金字塔刻成平面状态,背面反射率46%,降低背面缺陷态密度;

43.3)、采用pecvd化学沉积法在正面依次沉积一层本征非晶硅和一层磷掺杂的n型非晶硅,其中本征非晶硅厚度10nm,磷掺杂的n型非晶硅厚度为15nm;在背面抛光面也一次沉积一层本征非晶硅和硼掺杂的p型非晶硅,其中本征非晶硅厚度10nm,硼掺杂非晶硅厚度为15nm。

44.4)、采用pvd物理法在硅片正背面分别沉积一层tco导电薄膜(正面为973ito薄膜,背面为9010ito薄膜),薄膜厚度为80nm,折射率为2.0;

45.5)、利用pvd技术在背面沉积一层150nm的cu膜,方阻不超过0.6ω;然后在cu膜上沉积一层500nm的sn抗氧化焊接层,方阻不超过0.6ω;

46.6)、采用丝网印刷设备在电池片正面印刷主副银栅线。

47.制得的hjt电池结构从上至下依次为:银栅线电极、tco导电薄膜、磷掺杂的n型非晶硅、本征非晶硅、单晶硅片(厚度为150nm,正面为绒面,背面为抛光后的平面,平面的反射率为46%)、本征非晶硅(厚度为10nm)、硼掺杂的p型非晶硅(厚度为15nm)、tc o导电薄膜(厚度为80nm,折射率为2.0)、cu膜(150nm)、sn抗氧化焊接层(500nm)。

48.对比例1:

49.采用传统的hjt电池结构,具体制备过程与实施例1的区别在于,不存在步骤2)和5),在步骤6)中,正背面都印刷主副银栅线,在步骤1)中,采用厚度为180nm的单晶硅片;其它与实施例1相同。

50.效果实验测试:

51.对实施例1和对比例1的异质结电池进行性能测试,结果如表1所示。

52.表1

[0053] eff(%)ff(%)voc(mv)jsc(ma/cm2)实施例124.1582.75742.539.34对比例124.0782.63742.539.24

[0054]

可以发现,采用本技术制备方法制得的硅异质结电池,相比于传统方法制得的硅异质结电池,其性能相当。但是显然本技术的制备方法制得的硅异质结电池的生产成本更低(大大降低了低温银浆和银栅线的使用),因此更为经济,在工业生产上具有较大的潜在前景。

[0055]

以上所述,只是本发明的较佳实施例而已,本发明并不局限于上述实施方式,只要其以相同的手段达到本发明的技术效果,都应属于本发明的保护范围。在本发明的保护范围内其技术方案和/或实施方式可以有各种不同的修改和变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1