一种电池盖板组件、圆柱电池及装配工艺的制作方法

本发明涉及电池,尤其涉及一种电池盖板组件、圆柱电池及装配工艺。

背景技术:

1、目前圆柱电池一般采用两端分别出正负极耳的方式,这样的结构使得卷芯两端的正负极极耳在揉平后,占用卷芯的一部分厚度,降低卷芯在电池壳体轴向方向的空间利用率,从而降低圆柱电池的能量密度。

2、为了提高电池能量密度,市面上出现一些圆柱电池一端分别出正负极耳的方式,如公开号为cn112542641b的中国专利公开了一种圆柱电池及其制造方法,它是将正负极耳设置在卷芯的一端面上,壳体设置为一端开口,并通过盖板组件将卷芯密封在壳体内,由此来提高卷芯在壳体内轴向方向的空间利用率,进而提高圆柱电池能量密度。

3、上述公开的圆柱电池在制造时,是通过激光切割和后续对极耳的焊接揉平工艺的配合,使正负极片卷绕形成的卷芯一端形成正极耳区域、负极耳区域。另外,上述圆柱电池在装配时,是通过设置正极集流盘及负极集流盘,正极集流盘的一端与盖板上的正极柱连接,另一端与正极耳区域焊接,负极集流盘的一端与盖板上的负极柱连接,另一端与负极耳区域焊接,集流盘与卷芯焊接完成后需要对集流盘进行两次弯折使卷芯与盖板保持同轴心后入壳,最后将盖板与壳体进行激光周边焊接完成电池的装配过程。

4、然而,正、负极集流盘在进行弯折时,两次弯折点必须精确才能保证电池入壳的准确度,从电池制造角度来讲,弯折需要控制的点较多,其中某一点出现偏差就会导致盖板与壳体无法同轴心,带来后续电池入壳困难,从而导致弯折工序不良品率增加。

技术实现思路

1、有鉴于此,本发明提出了一种电池盖板组件、圆柱电池及装配工艺,来解决在卷芯一端出正负极耳的圆柱电池中,正、负极集流盘弯折工艺存在尺寸偏差,导致盖板与壳体无法同轴心,电池入壳准确度无法保证,弯折工序不良品率较高的问题。

2、本发明的技术方案是这样实现的:

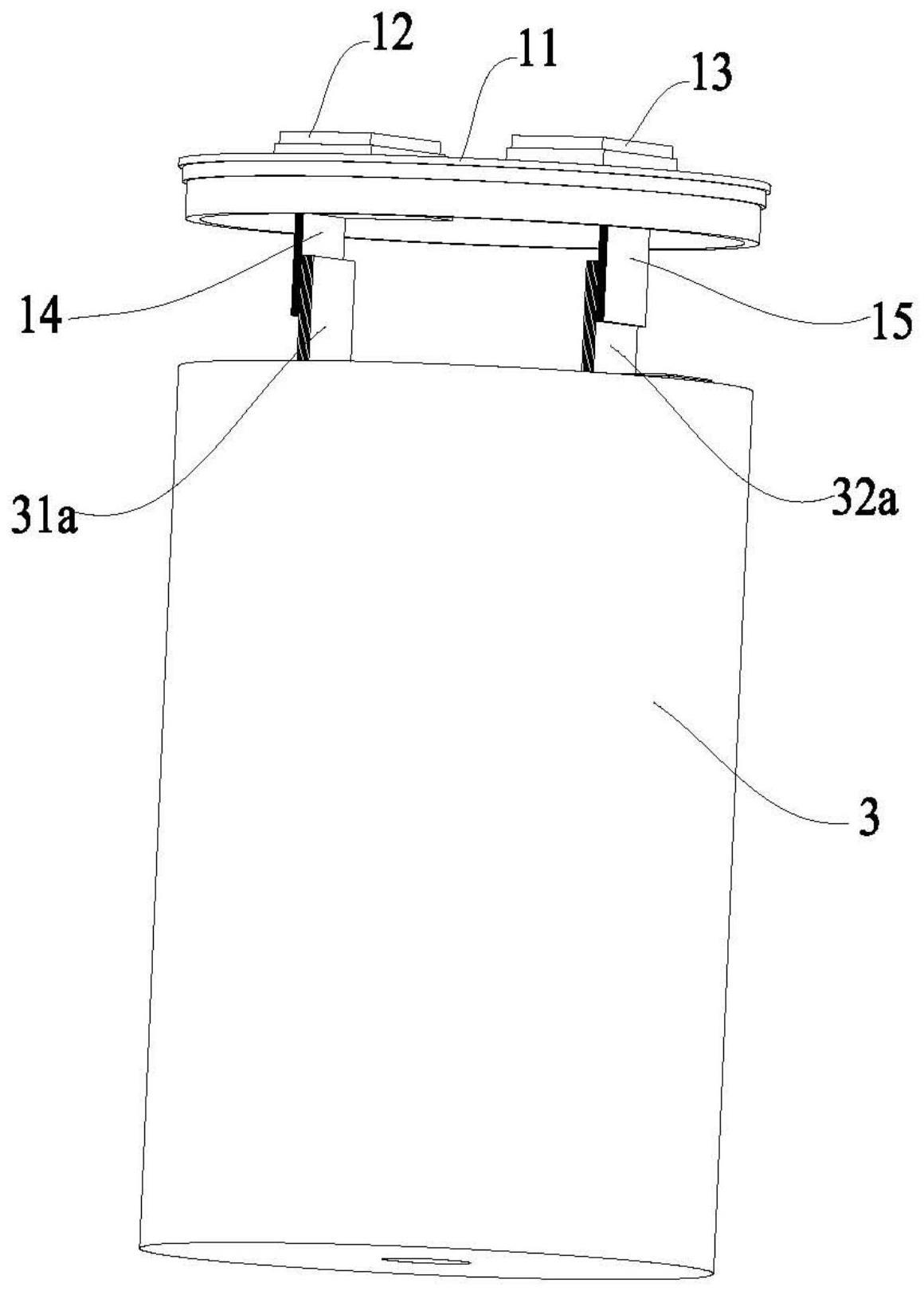

3、一方面,本发明提供了一种电池盖板组件,其包括盖板、正极柱及负极柱,所述正极柱及负极柱间隔固定设置在盖板上,且均与所述盖板电性隔离;

4、还包括配置为柔性结构的正极集流盘和负极集流盘;

5、所述正极集流盘的一端与正极柱固定连接,另一端与卷芯上的正极耳焊接;

6、所述负极集流盘的一端与负极柱固定连接,另一端与卷芯上的负极耳焊接;

7、在所述盖板朝所述卷芯端部靠近时,所述正极集流盘和负极集流盘折弯压缩以使所述盖板覆盖到所述卷芯端部并保持同轴心设置。

8、在上述技术方案的基础上,优选的,所述正极集流盘及负极集流盘均由多层金属箔材堆叠形成。

9、在上述技术方案的基础上,优选的,所述电池盖板组件还包括第一上绝缘件、第二上绝缘件、下绝缘件、正极铆接件及负极铆接件,所述正极柱、第一上绝缘件、盖板、下绝缘件及正极集流盘通过正极铆接件依次固定连接;所述负极柱、第二上绝缘件、盖板、第二下绝缘件及负极集流盘通过负极铆接件依次固定连接。

10、进一步,优选的,下绝缘件底面设置有与卷芯端面相接触的环形凸缘。

11、优选的,所述正极集流盘和正极柱及卷芯上的正极耳材质相同,所述负极集流盘和负极柱及卷芯上的负极耳材质相同。

12、另一方面,本发明还提供了一种圆柱电池,包括壳体、卷芯及如所述电池盖板组件,所述卷芯由正极片、隔膜及负极片卷绕形成,所述卷芯设置于所述壳体内,所述正极片的若干个正极耳与负极片的若干个负极耳均位于所述卷芯的同一端面,若干正极耳和若干负极耳相对于卷芯中心对称分布,若干正极耳沿卷芯径向方向堆叠形成正极耳簇,若干负极耳沿卷芯径向方向堆叠形成负极耳簇,所述正极集流盘远离正极柱的一端与正极耳簇焊接,所述负极集流盘远离负极柱的一端与负极耳簇焊接,所述盖板与所述壳体开口端固定连接。

13、在上述技术方案的基础上,优选的,若干所述正极耳的高度由所述正极耳簇中心向两侧逐渐增大,若干所述负极耳的高度由所述负极耳簇中心向两侧逐渐增大。

14、进一步,优选的,所述正极集流盘的一端表面开设有与正极铆接件相连接的第一连接孔,所述正极集流盘的另一端表面与所述正极耳簇侧面焊接;所述负极集流盘的一端表面开设有与负极铆接件相连接的第二连接孔,所述负极集流盘的另一端表面与所述负极耳簇侧面焊接。

15、优选的,所述盖板中心设置有注液孔,所述正极柱和负极柱相对于所述注液孔对称设置,所述下绝缘件中心处开设有与注液孔同轴心的通孔。

16、本发明还提供了一种圆柱电池的装配工艺,包括如下步骤:

17、s1、裁切出不同间距及尺寸的多极耳的正负极片;

18、s2、将正负极片、隔膜进行卷绕形成卷芯,并使正负极耳在卷芯的同一端,保持正负极耳相对于卷芯中心对称分布;

19、s3、将若干正极耳沿卷芯径向方向堆叠并通过超声波预焊接形成正极耳簇,若干负极耳沿卷芯径向方向堆叠并通过超声波预焊接形成负极耳簇;

20、s4、将正极集流盘的一端表面与正极耳簇侧面通过超声波焊接,另一端通过正极铆接件与正极柱连接,负极集流盘的一端表面与负极耳簇侧面通过超声波焊接,另一端通过负极铆接件与负极柱连接;

21、s5、将卷芯放入壳体中,通过盖板壳体开口端进行封闭固定,完成圆柱电池的组装。

22、本发明相对于现有技术具有以下有益效果:

23、(1)本发明公开的电池盖板组件,通过将正极集流盘和负极集流盘均设置为柔性结构,集流盘与极耳焊接后可以进行柔性弯折,弯折流程简单,弯折后卷芯与盖板能够同轴度高,电池入壳准确度可以保证,避免传统集流盘弯折工序造成不良品出现,大大提高了圆柱电池生产效率和产品质量;

24、(2)通过使正极集流盘及负极集流盘均由多层金属箔材堆叠形成,一方面可以提高圆柱电池的过流能力,另一方面,多层金属箔材堆叠在提高正、负集流盘的结构强度的同时,不影响其柔性弯折,方便正、负集流盘和正负极耳焊接后进行柔性弯折;

25、(3)通过将若干正极耳沿卷芯径向方向堆叠形成正极耳簇,若干负极耳沿卷芯径向方向堆叠形成负极耳簇,由于正负集流盘具有柔性,同时匹配的卷芯多极耳结构也具有柔性,集流盘与极耳簇焊接后彼此之间可以进行柔性弯折,弯折流程简单,从而能够保证弯折后卷芯与盖板同轴心,方便电池入壳;

26、(4)由于集流盘和卷芯极耳同为多层箔材结构,可以根据设计需要确定箔材的尺寸、厚度及层数,完全能够满足大圆柱电池卷芯及盖板的过流需求,适用于大容量、大倍率圆柱电池的设计使用,同时卷芯极耳同侧,单盖板结构,提高了卷芯在高度方向上的空间利用率,有利于提高电池能量密度;

27、(5)若干正极耳沿卷芯径向方向堆叠并通过超声波预焊接形成正极耳簇,来与柔性结构的正极集流盘焊接,若干负极耳沿卷芯径向方向堆叠并通过超声波预焊接形成负极耳簇,来与负极集流盘焊接,取消了全极耳卷芯揉平工艺步骤,简化了电池制造流程;

28、(6)卷芯端面的极耳未经过揉平,为非致密开放式结构,注液时电解液更容易浸润电池内部极片,能够大大降低电池的注液时间,提高生产效率;

29、(7)通过下塑件底面的环形凸缘与卷芯端面接触支撑,来固定卷芯,弯折后的极耳与集流盘在下塑件及卷芯之间不受挤压力,无应力集中导致集流盘断裂的风险,提高了电池的安全性能。

- 还没有人留言评论。精彩留言会获得点赞!