一种抗扭耐低温耐腐蚀电缆及其制备方法与流程

本发明涉及电缆,尤其涉及一种抗扭耐低温耐腐蚀电缆及其制备方法。

背景技术:

1、电缆用以传输电(磁)能,信息和实现电磁能转换的线材产品。广义的电线电缆亦简称为电缆,狭义的电缆是指绝缘电缆,它可定义为:由下列部分组成的集合体;一根或多根绝缘线芯,以及它们各自可能具有的包覆层,总保护层及外护层,电缆亦可有附加的没有绝缘的导体。电缆的种类繁多,对于不同应用场景,选择合适种类的电缆能够有效的保证电能、通信的使用,且能够延长电缆的使用寿命。

2、目前,在风力发电或者船用电缆或湖底或海底等环境下使用的电缆,不仅电缆的要求高,且针对不同的环境,还需要选择不同型号的电缆,以使电缆能够长期使用。但在船用电缆上时,由于环境特殊,不仅面对风吹日晒,还需要面对低温和腐蚀等情况,导致电缆的使用寿命较短。

技术实现思路

1、有鉴于此,本发明的目的是提供一种抗扭耐低温耐腐蚀电缆及其制备方法,能够使电缆具有良好的抗扭性能、耐低温性能和耐腐蚀性能以及良好的机械性能,使电缆能够适应不同的环境,增大电缆的使用范围和使用寿命。

2、本发明通过以下技术手段解决上述技术问题:

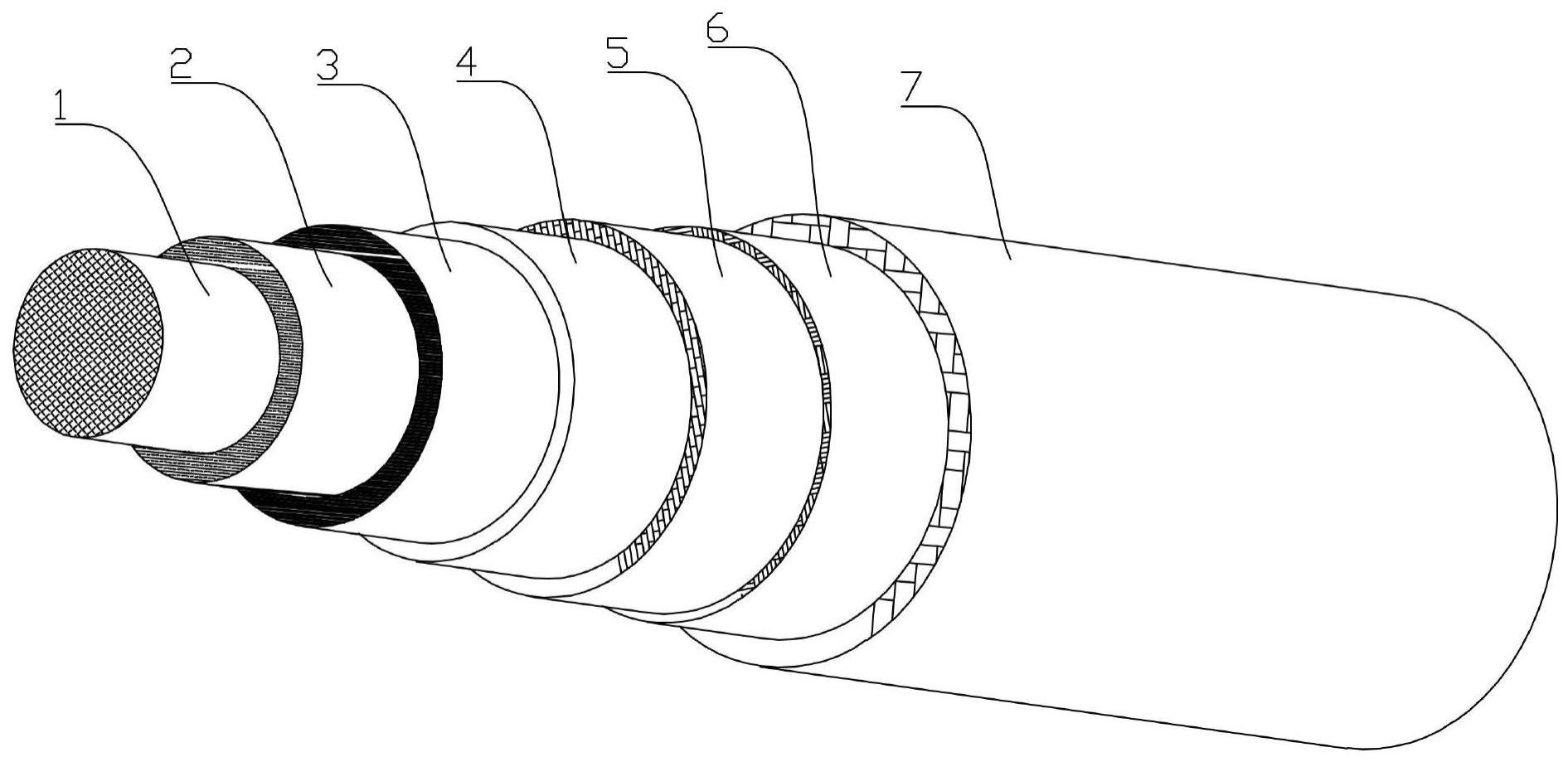

3、一种抗扭耐低温耐腐蚀电缆,包括绞合线芯、绝缘层、填充层和护套层,所述绝缘层包覆在绞合线芯上,所述绝缘层外包覆有增韧层,所述填充层填充在增韧层和绝缘层之间,所述护套层包覆在增韧层上,所述护套层为改性三元乙丙橡胶复合玄武岩纤维制成。

4、通过在绝缘层外设置增韧层,能够增强电缆的抗扭性能,再通过对护套层的改进,使护套层具有良好的耐低温性能、耐腐蚀性能、抗扭转性能和物理机械性能,从而能够使电缆适应不同的环境,增大电缆的使用范围和使用寿命。

5、在上述方案的接触上,本技术还进行了以下改进:

6、进一步,所述护套层包括第一护套层、柔韧层和第二护套层,所述第一护套层包覆在增韧层上,所述柔韧层套设在第一护套层上,所述第二护套层包覆在柔韧层上。

7、通过将护套层分为第一护套层和第二护套层,能够有效增强电缆的耐老化性能、耐低温性能、耐腐蚀性能和物理机械性能,再通过将柔韧层设置在第一护套层和第二护套层之间,不仅能够增强护套层的抗扭性能和柔韧性,还能够进一步增强护套层的阻燃性能、耐高温性能、抗氧化、抗辐射等性能,从而增强电缆的整体性能,使电缆能够进一步适应不同的环境。

8、进一步,所述柔韧层为玄武岩纤维编织成网状结构,编织密度为55-65%。

9、由于玄武岩纤维具有良好的电绝缘、耐腐蚀、阻燃性能、耐高温性能、抗氧化、抗辐射、绝热隔音、抗压缩强度和剪切强度高等性能,通过控制玄武岩纤维的编织密度,在不影响第一护套层和第二护套层的性能的情况下,增强第一护套层和第二护套层的结合性能,避免在长期使用时,出现破碎的情况,还能增强护套层的物理机械性能,还能够增强护套层的化学性能。

10、进一步,所述增韧层为芳纶丝编织成网状结构,编织密度为94-99%。

11、由于芳纶丝具有良好的柔韧性、伸长率、阻燃性能、耐热性能、耐化学性能、耐辐射和耐久性能,通过芳纶丝编织成网状结构在绝缘层外,有利于提高电缆的柔韧性能和抗扭转性能。

12、进一步,所述第一护套层和第二护套层的材质相同,包括以下重量份的原料:70-90份改性三元乙丙橡胶、10-20份低苯基硅橡胶、30-45份复合填充剂、1-3份分散剂、2-4份润滑剂、5-8份抗冲改性剂、4-7份偶联剂、0.5-1份硫化剂。

13、进一步,所述第一护套层和第二护套层的制备方法包括以下步骤:

14、s1、复合填充剂的制备,将硅酸盐置于混料桶内,加入偶联剂,于40-60℃的条件下,加入玄武岩纤维,搅拌40-60min;

15、s2、预处理,将低苯基硅橡胶置于混料机内,于120-140℃的条件下,加入复合填充剂和分散剂,搅拌10-20min,搅拌完成后,升温至160-170℃,加入抗冲改性剂,搅拌2-4min,搅拌完成后,得到预处理料,备用;

16、s3、护套的制备,将改性三元乙丙橡胶置于混料机内,于110-130℃的条件下,搅拌10-20min,加入经过s2步骤的预处理料、偶联剂和分散剂,升温至150-165℃,搅拌3-8min,再加入润滑剂和硫化剂,搅拌2-4min,搅拌完成后,转入螺杆挤出机中,挤出、冷却,得到护套的母料,再通过将母料置于挤塑机中,能够挤塑得到护套,最后通过硫化,得到护套层。

17、通过采用具有保温性能的硅酸盐,再采用具有耐高温性佳、抗氧化、抗辐射、绝热隔音、抗压缩强度和剪切强度高的玄武岩纤维,将二者混合,一方面,能够有效的提升复合填充剂的保温性能,从而提升护套的保温性能,进而能够电缆的耐低温性能,另一方面,便于复合填充剂的使用,避免在添加时,造成粉尘飞扬。

18、再通过采用具有良好耐低温性能的低苯基硅橡胶与复合填充剂,并加入具有抗冲改性和耐候性优异,以及兼具一定的加工改性效果的acr抗冲改性剂,能够有效的改善三元乙丙橡胶的耐候性、耐低温性能、抗冲击性能和加工性能,并通过选用改性三元乙丙橡胶,有利于低苯基硅橡胶与三元乙丙橡胶的的交联,使制备出的护套层具有良好的耐候性、耐低温性能、抗冲击性能、加工性能、耐腐蚀性能和机械性能,从而使电缆能够适应不同的环境。

19、进一步,所述改性三元乙丙橡胶为有机硅改性三元乙丙橡胶,所述抗冲改性剂为acr抗冲改性剂。

20、进一步,所述硅酸盐为硅酸钙、硅酸铝、硅酸镁中的一种,所述分散剂为硬脂酸镁、硬脂酸铜、聚乙烯蜡中的一种。

21、本技术还公开了一种抗扭耐低温耐腐蚀电缆的制备方法,包括以下步骤:

22、步骤一、将多根单丝线芯通过同芯绞合制成致密的绞合导电线芯;

23、步骤二、线芯通过成缆设备移动,通过挤塑设备,通过挤塑设备将绝缘树脂挤塑到线芯上,形成绝缘层,绝缘层的厚度为1-4mm;

24、步骤三、线芯继续在成缆设备上移动,通过编织设备,编织设备将芳纶丝编织在绝缘层上,编织时,先采用正向编织,正向编织密度为82-88%,再采用反向编织,反向编织密度为94-99%,再向芳纶丝和绝缘层之间填充玻璃纤维作为填充层;

25、步骤四、线芯继续在成缆设备上移动,通过挤塑设备,挤塑设备将第一护套层材料挤塑在增韧层上,形成第一护套层,再通过编织设备,将玄武岩纤维编织在第一护套层上,玄武岩纤维的编织密度为55-65%,再通过挤塑设备将第二护套层材料挤塑在玄武岩纤维上,形成第二护套层,最后通过硫化装置,使第一护套层和第二护套层硫化;

26、步骤五、在第二护套层未冷却前,在第二护套层上涂覆抗菌乳液,涂覆后,通过热风区域,再于第二护套层上涂覆标记、冷却、绞盘,制备出抗扭耐低温耐腐蚀电缆。

27、进一步,在所述步骤一中,在将多根单丝线芯绞合时,同芯绞合有玄武岩纤维束,玄武岩纤维束与单丝线芯的数量比例为(0.05-0.15):1。

28、通过上述制备方法,能够制备出具有良好抗扭转性能、耐高低温、耐腐蚀性能、保温性能和抗冲击性能的电缆,并通过涂覆抗菌乳液,能够提升电缆的抗霉菌性能,进一步提升电缆对不同环境的适应性,并通过在单丝中绞合玄武岩纤维,能够进一步提升电缆线芯的抗扭性能,且不会影响电缆的使用性能。

29、采用上述方案的发明,具有如下有益效果:

30、通过对绞合线芯中绞合玄武岩纤维,能够有效提升线芯的抗扭性能,再通过对护套层的改进,护套层采用有机硅改性三元乙丙橡胶、低苯基硅橡胶、硅酸盐、玄武岩纤维和acr抗冲改性剂,一方面,能够提升护套层的抗扭性能、耐高低温性能、耐腐蚀性能和保温性能以及耐候性,另一方面,能够提升护套层的抗霉菌性能和抗冲击性能,从而提升电缆的综合性能,使电缆能够适应不同的使用环境,延长电缆的使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!