一种核壳结构的硅碳负极材料及制备方法和锂离子电池与流程

1.本发明涉及电池制造领域,尤其涉及一种核壳结构的硅碳负极材料及制备方法和锂离子电池。

背景技术:

2.随着经济的高速发展,以锂离子电池为主要表现形式的电化学储能因其环境友好,循环寿命长,自放电小,能量密度高及高电压等特点受到极大关注和青睐,已在各类便携式电子产品中得到广泛应用。然而商用化石墨负极材料低的比容量(372mah/g)难以满足新能源汽车动力电池等对高能量密度的使用需求。

3.硅材料因其较高的比容量(4200mah/g)和丰富的地壳储量最有望成为下一代负极材料的首选材料,然而,硅作为半导体材料,对锂离子和电子的传导能力差,且硅和锂合金化反应导致充放电过程中颗粒体积膨胀高达300%,极易导致电极结构破坏,电池容量衰减剧烈,以上问题严重限制了硅作为负极材料的规模化使用,将硅材料纳米化是一个有效的途径,而批量和高效的制备纳米硅就成为实现产业化的重要技术基础,也是当前面临的难题。

技术实现要素:

4.针对现有技术中存在的缺陷,本发明目的是提供一种核壳结构的硅碳负极材料及制备方法和锂离子电池,以有机硅为前驱体,通过化学气相沉积工艺制备核壳结构的硅碳负极材料,该硅碳负极材料不仅可以有效缓解硅基负极材料的体积膨胀,而且能有效阻隔硅纳米线与电解液直接接触,大大提高锂离子电池的循环性能。

5.为了实现上述目的,本发明采用如下的技术方案:

6.本发明的第一方面提供一种核壳结构的硅碳负极材料的制备方法,包括以下步骤:

7.s1,在真空条件下,石墨和有机硅前驱体在高温条件下通过化学气相沉积获得硅纳米线包覆的石墨材料;

8.s2,在保护气氛条件下通入烃类气体并进行保温,制得核壳结构的硅碳负极材料。

9.优选地,所述步骤s1中:

10.所述有机硅前驱体选自sicl4、hsicl3、h2sicl2、h3sicl、ch3sicl3、(ch3)2sihcl2、hsibr3、h2sibr2、h3sibr、sibr4、hsii3、h2sii2、h3sii、sii4、ch5sii中的一种或几种;和/或

11.所述石墨的粒径为5~10μm。

12.优选地,所述步骤s1中:

13.在真空条件下,压强≥10-5

pa;和/或

14.在高温条件下,升温速率为1~10℃/min,高温温度为700~1000℃;和/或

15.在高温条件下,保温时间为0.6~6h。

16.优选地,所述步骤s1中,所述硅纳米线包覆的石墨材料上的硅纳米线的直径为10

~200nm。

17.优选地,所述步骤s2中:

18.所述保护气氛为氩气、氮气、氢气、co2中的一种或几种;和/或

19.所述烃类气体为甲烷、乙烯、乙炔、丙烯、苯、甲苯中的一种或几种;和/或

20.所述烃类气体的通入速度为0.5~1l/h;和/或

21.所述保温过程中,保温温度为700~1000℃,保温时间为1~3h。

22.本发明的第二方面提供一种采用如本发明第一方面所述的核壳结构的硅碳负极材料的制备方法制备的核壳结构的硅碳负极材料,包括按质量百分比计的如下成分:石墨:5~99%,硅纳米线:1~90%,气相沉积碳0.1~20%。

23.优选地,所述硅纳米线包覆在所述石墨内核表面构成硅碳复合核心,所述气相沉积碳附着在所述硅碳复合核心的表面构成气相沉积碳层。

24.优选地,所述气相沉积碳层的厚度为5~50nm;和/或

25.所述核壳结构的硅碳负极材料的粒度为10~15μm,比表面积为1~3m2/g。

26.优选地,所述核壳结构的硅碳负极材料的首效大于86%。

27.本发明的第三方面提供一种锂离子电池,其负极采用如本发明第一方面所述的核壳结构的硅碳负极材料的制备方法制备的核壳结构的硅碳负极材料。

28.本发明的有益效果为:

29.1.本发明的核壳结构的硅碳负极材料及其制备方法,以有机硅为前驱体,通过化学气相沉积工艺制备核壳结构的硅碳负极材料,该硅碳负极材料不仅可以有效缓解硅基负极材料的体积膨胀,而且能有效阻隔硅纳米线与电解液直接接触,大大提高锂离子电池的循环性能;

30.2.本发明采用化学气相沉积工艺获得气相沉积碳可提高硅碳负极材料的导电性,从而有效的降低阻抗和极化程度,实现改善锂电池电化学性能的目的;

31.3.本发明制备的核壳结构的硅碳负极材料工艺简便,环境友好无污染,容易实现规模化生产。

附图说明

32.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

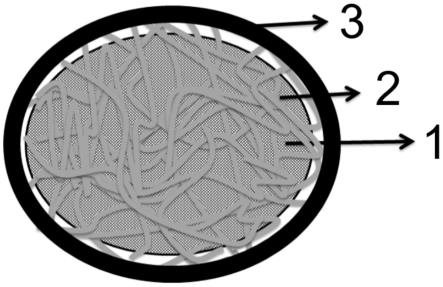

33.图1为本发明的核壳结构的硅碳负极材料的结构示意图;

34.图2为本发明实施例1中制备的核壳结构的硅碳负极材料粉末衍射xrd光谱图;

35.图3为本发明实施例7中制备的核壳结构的硅碳负极材料的电化学性能图。

具体实施方式

36.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。

37.针对现有技术中存在的硅碳负极材料首效低、循环稳定性差以及制备成本高等问题,本发明以有机硅为前驱体,采用化学气相沉积工艺进行制备,获得核壳结构的硅碳负极材料,该核壳结构的硅碳负极材料具有较低的首次不可逆比容量、优异的循环性能、低制备

成本等优点,在应用于锂离子负极时,展现出高的首效和稳定的长循环性能。

38.本发明提供的一种核壳结构的硅碳负极材料的制备方法,具体包括以下步骤:

39.s1,在真空条件下,石墨和有机硅前驱体在高温条件下通过化学气相沉积获得硅纳米线包覆的石墨材料;

40.具体而言,若有机硅前驱体是气体为气体,则先将石墨放置在化学气相沉积炉中,在真空条件下通入有机硅前驱体;若有机硅前驱体为固体或液体,则将石墨和有机硅前驱体混合放置在化学气相沉积炉中后,将化学气相沉积炉抽真空;之后加热升温进行化学气相沉积,在高温条件下保持一段时间,此过程中有机硅前驱体分解成硅纳米线包覆在石墨表面,形成硅纳米线包覆的石墨材料。

41.其中,石墨的粒径为5~10μm;有机硅前驱体选自sicl4、hsicl3、h2sicl2、h3sicl、ch3sicl3、(ch3)2sihcl2、hsibr3、h2sibr2、h3sibr、sibr4、hsii3、h2sii2、h3sii、sii4、ch5sii中的一种或几种。

42.在化学气相沉积(cvd)过程中,在真空条件下的压强≥10-5

pa;高温处理过程中,升温速率为1~10℃/min,高温温度为700~1000℃,保温时间为0.6~6h。

43.上述制备的硅纳米线包覆的石墨材料上的硅纳米线的直径为10~200nm。

44.s2,在保护气氛条件下通入烃类气体并进行保温,制得核壳结构的硅碳负极材料。

45.具体而言,经步骤s1处理后,停止通入有机硅前驱体,在保护气氛条件下通入烃类气体,并进行保温一段时间,此过程中烃类气体热解,在硅纳米线包覆的石墨材料表面生成气相沉积碳,从而获得核壳结构的硅碳负极材料。

46.其中,保护气氛为氩气、氮气、氢气、co2中的一种或几种;烃类气体为甲烷、乙烯、乙炔、丙烯、苯、甲苯中的一种或几种;烃类气体的通入速度为0.5~1l/h;烃类气体与保护气氛所用的气体的流速比为1~5:1~10。保温过程中,保温温度为700~1000℃,保温时间为1~3h。

47.采用上述的核壳结构的硅碳负极材料的制备方法制备的核壳结构的硅碳负极材料,包括按质量百分比计的如下成分:石墨:5~99%,硅纳米线:1~90%,气相沉积碳0.1~20%。结合图1所示,硅纳米线2包覆在石墨内核1表面构成硅碳复合核心,气相沉积碳附着在硅碳复合核心的表面构成气相沉积碳层3。

48.结合图1所示,核壳结构的硅碳负极材料的气相沉积碳层的厚度为5~50nm;核壳结构的硅碳负极材料的粒度为10~15μm,比表面积为1~3m2/g。

49.对上述核壳结构的硅碳负极材料进行电化学性能测试,其0.1c(1c=600ma/g)的首效大于86%,充电容量大于495mah/g。

50.本发明还提供一种锂离子电池,其负极采用上述的核壳结构的硅碳负极材料。

51.下面结合具体的例子对本发明的核壳结构的硅碳负极材料及其制备方法作进一步介绍。

52.实施例1

53.本实施例的核壳结构的硅碳负极材料的制备方法如下:

54.取10g石墨放置于化学气相沉积炉中,抽真空到10-5

pa,并以5℃/min速度升温到900℃,通入sicl4,保温2小时;此时将sicl4换为乙炔(烃类气体)与氩气气体(保护气体),流速比1:4,并在900℃下保温2小时,即制备出核壳结构的硅碳负极材料,其物理性能和电

化学特性参见表1所示。

55.图2为核壳结构的硅碳负极材料粉末衍射xrd光谱图,其中xrd衍射峰显示存在石墨和晶体硅相。

56.以核壳结构的硅碳负极材料制作负极,锂金属作为正极,电解液为1.0m lipf

6 in ec:dec=1:1vol%with 5.0%fec,隔膜为celgard 2400,来进行电化学测试,在0.1c(1c=600ma/g)下充电容量为545.3mah/g,首效为86.4%。

57.实施例2

58.本实施例的核壳结构的硅碳负极材料的制备方法如下:

59.取10g石墨放置于化学气相沉积炉中,抽真空到10-5

pa,并以10℃/min速度升温到850℃,通入sicl3h,保温2小时;此时将sicl3h换为乙烯(烃类气体)与氩气(保护气体),流速比2:7,并在850℃保温1小时,即制备出核壳结构的硅碳负极材料,其物理性能和电化学特性参见表1所示。

60.以核壳结构的硅碳负极材料制作负极,锂金属作为正极,电解液为1.0m lipf

6 in ec:dec=1:1vol%with 5.0%fec,隔膜为celgard 2400,来进行电化学测试,在0.1c(1c=600ma/g)下充电容量为545.3mah/g,首效为86.4%。

61.实施例3

62.本实施例的核壳结构的硅碳负极材料的制备方法如下:

63.取10g石墨放置于化学气相沉积炉中,抽真空到10-5

pa,并以10℃/min速度升温到800℃,通入sicl2h2,保温3小时;此时将sicl2h2换为乙烯(烃类气体)与氩气(保护气体),流速比1:6,并在800℃保温2小时,即制备出核壳结构的硅碳负极材料,其物理性能和电化学特性参见表1所示。

64.以核壳结构的硅碳负极材料制作负极,锂金属作为正极,电解液为1.0m lipf

6 in ec:dec=1:1vol%with 5.0%fec,隔膜为celgard 2400,来进行电化学测试,在0.1c(1c=600ma/g)下充电容量为574.2mah/g,首效为86.6%。

65.实施例4

66.本实施例的核壳结构的硅碳负极材料的制备方法如下:

67.将10g石墨和4g sibr4溶液混合放置于化学气相沉积炉中,抽真空到10-5

pa,并以10℃/min速度升温到900℃,保温3小时;此时通入乙烯(烃类气体)与氩气(保护气体),流速比1:10,并在900℃保温2小时,即制备出核壳结构的硅碳负极材料,其物理性能和电化学特性参见表1所示。

68.以核壳结构的硅碳负极材料制作负极,锂金属作为正极,电解液为1.0m lipf

6 in ec:dec=1:1vol%with 5.0%fec,隔膜为celgard 2400,来进行电化学测试,在0.1c(1c=600ma/g)下充电容量为521.7mah/g,首效为86.1%。

69.实施例5

70.本实施例的核壳结构的硅碳负极材料的制备方法如下:

71.将10g石墨和4g sibr4溶液混合放置于化学气相沉积炉中,抽真空到10-5

pa,并以10℃/min速度升温到800℃,保温2小时;此时通入乙炔(烃类气体)与氩气(保护气体),流速比1:5,并在800℃保温3小时,即制备出核壳结构的硅碳负极材料,其物理性能和电化学特性参见表1所示。

72.以核壳结构的硅碳负极材料制作负极,锂金属作为正极,电解液为1.0m lipf

6 in ec:dec=1:1vol%with 5.0%fec,隔膜为celgard 2400,来进行电化学测试,在0.1c(1c=600ma/g)下充电容量为502.5mah/g,首效为86.2%。

73.实施例6

74.本实施例的核壳结构的硅碳负极材料的制备方法如下:

75.将10g石墨和6g sii4混合放置于化学气相沉积炉中,抽真空到10-5

pa,并以5℃/min速度升温到900℃,保温2小时;此时通入乙炔(烃类气体)与氩气(保护气体),流速比1:5,并在900℃保温1小时,即制备出核壳结构的硅碳负极材料,其物理性能和电化学特性参见表1所示。

76.以核壳结构的硅碳负极材料制作负极,锂金属作为正极,电解液为1.0m lipf

6 in ec:dec=1:1vol%with 5.0%fec,隔膜为celgard 2400,来进行电化学测试,在0.1c(1c=600ma/g)下充电容量为513.6mah/g,首效为87.1%。结合图3的充放电性能所示,核壳结构的硅碳负极材料在0.25c下循环300圈,容量保持率在90%以上。

77.实施例7

78.本实施例的核壳结构的硅碳负极材料的制备方法如下:

79.将10g石墨和5g sii4混合放置于化学气相沉积炉中,抽真空到10-5

pa,并以10℃/min速度升温到900℃,保温1小时;此时通入乙烯(烃类气体)与氩气(保护气体),流速比5:1,并在900℃保温2小时,即制备出核壳结构的硅碳负极材料,其物理性能和电化学特性参见表1所示。

80.以核壳结构的硅碳负极材料制作负极,锂金属作为正极,电解液为1.0m lipf

6 in ec:dec=1:1vol%with 5.0%fec,隔膜为celgard 2400,来进行电化学测试,在0.1c(1c=600ma/g)下充电容量为499.8mah/g,首效为87.5%。

81.实施例8

82.本实施例的核壳结构的硅碳负极材料的制备方法如下:

83.将10g石墨和5g sii4混合放置于化学气相沉积炉中,抽真空到10-5

pa,并以10℃/min速度升温到950℃,保温1小时;此时通入甲烷(烃类气体)与氢气(保护气体),流速比5:1,并在950℃保温2小时,即制备出核壳结构的硅碳负极材料,其物理性能和电化学特性参见表1所示。

84.以核壳结构的硅碳负极材料制作负极,锂金属作为正极,电解液为1.0m lipf

6 in ec:dec=1:1vol%with 5.0%fec,隔膜为celgard 2400,来进行电化学测试,在0.1c(1c=600ma/g)下充电容量为501.7mah/g,首效为86.7%。

85.表1核壳结构的硅碳负极材料的物理性能和电化学特性

[0086] 比表面积(m2/g)粒径d50(μm)首效(%)实施例12.111.286.5实施例22.611.386.4实施例32.510.986.6实施例42.611.886.1实施例52.712.186.2实施例62.811.787.1

实施例72.311.887.5实施例82.71286.7

[0087]

对比例

[0088]

将10g石墨和1g纳米硅球磨混合后制成硅碳负极材料;

[0089]

以核壳结构的硅碳负极材料制作负极,锂金属作为正极,电解液为1.0m lipf

6 in ec:dec=1:1vol%with 5.0%fec,隔膜为celgard 2400,来进行电化学测试,在0.1c(1c=600ma/g)下充电容量为556.7mah/g,首效为76.3%。

[0090]

结合表1所示,本发明的核壳结构的硅碳负极材料比表面积在3m2/g以下,粒径d50在10~12μm,首效大于86%。

[0091]

与对比例相比,本发明以有机硅为前驱体,通过化学气相沉积工艺制备核壳结构的硅碳负极材料,该硅碳负极材料不仅可以有效缓解硅基负极材料的体积膨胀,而且能有效阻隔硅纳米线与电解液直接接触,大大提高锂离子电池的循环性能。

[0092]

综上所述,上述实施例仅用于说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1