一种半导体材料、制备方法和半导体器件与流程

本技术属于半导体材料,具体涉及一种半导体材料、制备方法和半导体器件。

背景技术:

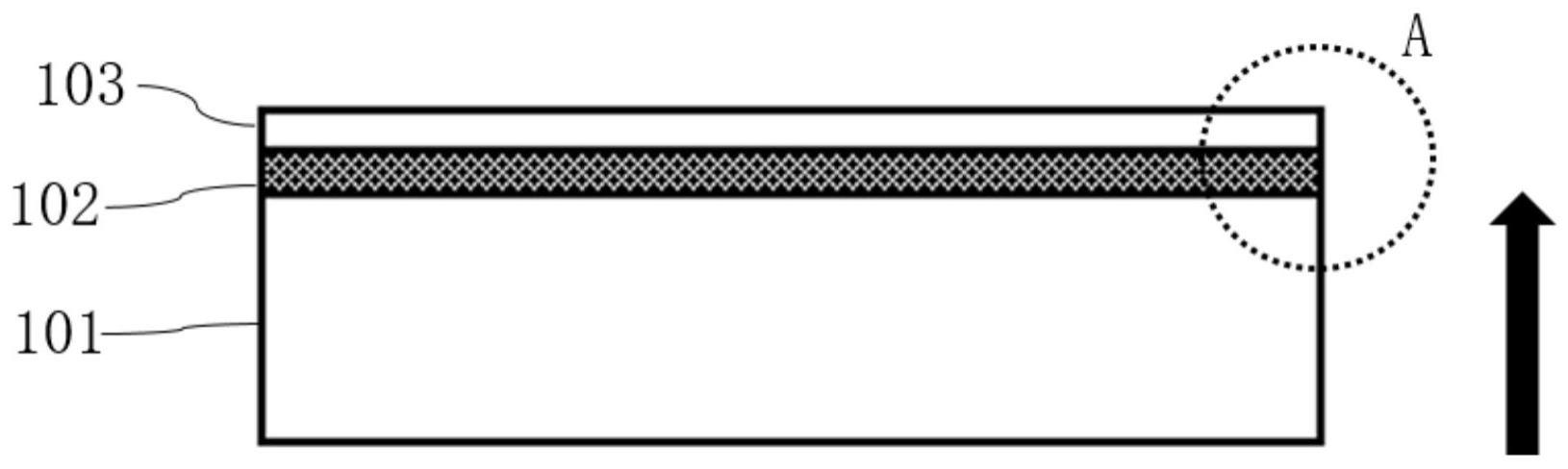

1、绝缘体上硅衬底作为一种工程衬底晶圆,是在常规晶圆的基础上,通过引入一层均匀分布的氧化层后而得到的半导体材料,该半导体材料为三明治结构,包括层叠设置的顶硅层、埋氧层和支撑衬底。对于应用于部分耗尽型器件的半导体材料,其顶件硅层的厚度将直接影响器件的耐压及导通电阻等电性能,因此如何在半导体材料中制备出厚度更薄且厚度变化均匀的顶硅层是亟需解决的问题。

技术实现思路

1、申请目的:本技术提供一种半导体材料、制备方法和半导体器件,旨在解决半导体材料中顶硅层厚度较厚且厚度变化不均匀所带来的器件性能差的问题。

2、技术方案:本技术的一种半导体材料,包括:层叠设置的第一衬底、第一氧化层和顶硅层;所述第一氧化层位于所述衬底上,所述顶硅层位于所述第一氧化层远离所述第一衬底的一侧;

3、其中,所述第一氧化层具有沿第一方向的平均厚度h1,所述顶硅层具有沿第一方向的平均厚度h2,满足:

4、0.01≤h2/h1≤100,且0.01μm≤h1≤5μm,0.01μm≤h2≤0.5μm。

5、在一些实施例中,所述顶硅层包括沿第一方向相背离设置的第一表面和第二表面,所述第一氧化层设于所述第二表面上,所述第一表面与所述第二表面之间在所述第一方向上具有最小厚度hmin和最大厚度hmax,满足:

6、0.1%≤(hmax-hmin)/(hmax+hmin)≤5%,且hmax>h2,hmin<h2。

7、在一些实施例中,所述顶硅层满足:

8、0.05μm≤hmax≤0.5μm;和/或,

9、0.03μm≤hmin≤0.3μm。

10、在一些实施例中,本技术还提供一种半导体材料的制备方法,包括以下步骤;

11、分别提供第一衬底和第二衬底,在所述第一衬底和/或所述第二衬底上形成第一氧化层;

12、对所述第二衬底进行氧离子注入,以使所述第二衬底沿第一方向包括层叠设置的第一分离层、第二氧化层和第二分离层;

13、将所述第二衬底与所述第一衬底键合,以使所述第一氧化层位于所述第一衬底和所述第二衬底之间;

14、对所述第二分离层、所述第二氧化层和所述第一分离层的一部分进行减薄,以在所述第一氧化层上形成顶硅层,并制备得到半导体材料。

15、在一些实施例中,当所述第一氧化层位于所述第二衬底时,在所述第二衬底上形成第一氧化层时,对所述第二衬底进行氧离子注入的步骤中,包括从所述第二衬底设有所述第一氧化层的一侧进行氧离子注入,注入的所述氧离子经过所述第一氧化层进入所述第二衬底。

16、在一些实施例中,对所述第二分离层、所述第二氧化层和所述第一分离层的一部分进行减薄,包括:

17、对所述第二分离层进行第一次化学机械抛光,以暴露出所述第二氧化层;

18、对所述第二氧化层进行第二次化学机械抛光,以暴露出所述第一分离层;

19、对所述第一分离层的一部分进行第三次化学机械抛光,以形成所述顶硅层。

20、在一些实施例中,所述第一次化学机械抛光采用ph值为11~13的碱性浆料;和/或,

21、所述第二次化学机械抛光采用ph值为3~5的酸性浆料;和/或,

22、所述第三次化学机械抛光采用ph值为10~12的碱性浆料。

23、在一些实施例中,所述第一次化学机械抛光的抛光温度为20~40℃,抛光去除速率为0.5μm/min~1μm/min;和/或,

24、所述第二次化学机械抛光的抛光温度为20~40℃,抛光去除速率为0.1μm/min~0.6μm/min;和/或,

25、所述第三次化学机械抛光的抛光温度为20~40℃,抛光去除速率为60nm/min~120nm/min。

26、在一些实施例中,对所述第二分离层进行第一次化学机械抛光,以暴露出所述第二氧化层的步骤之前,还包括对所述第二分离层进行机械研磨,所述机械研磨后,所述第二分离层剩余的厚度为4~10μm。

27、在一些实施例中,对所述第二分离层进行机械研磨之前,还包括对所述第二衬底和所述第一衬底进行退火处理,所述退火处理的温度为1320~1380℃,退火处理的时间为6~8h。

28、在一些实施例中,所述氧离子注入中,氧离子注入能量为100kev~500kev,注入剂量为7e16cm-2~2e19cm-2,氧离子的注入角度为6~8°,离子注入温度≥300℃,氧离子的束流≥10ma。

29、在一些实施例中,所述第一氧化层具有沿第一方向的平均厚度h1,所述顶硅层具有沿第一方向的平均厚度h2,满足:

30、0.01≤h2/h1≤100,且0.01μm≤h1≤5μm,0.01μm≤h2≤0.5μm。

31、在一些实施例中,所述第二氧化层具有沿第一方向的平均厚度h3,所述第二氧化层和所述第一氧化层之间在第一方向上的距离为h,所述第一分离层在第一方向上的减薄尺寸为h0,满足:

32、h2+h0≤h,且100nm≤h3≤400nm,50nm≤h0≤300nm。

33、在一些实施例中,所述第一分离层和所述第二分离层的材质为硅,所述第二氧化层的材质为二氧化硅。

34、在一些实施例中,本技术还提供一种半导体器件,所述半导体器件包括所述的半导体材料;或者,

35、所述半导体器件包括所述的制备方法获得的半导体材料。

36、有益效果:与现有技术相比,本技术的一种半导体材料,包括:层叠设置的第一衬底、第一氧化层和顶硅层;第一氧化层位于衬底上,顶硅层位于第一氧化层远离第一衬底的一侧;其中,第一氧化层具有沿第一方向的平均厚度h1,顶硅层具有沿第一方向的平均厚度h2,满足:0.01≤h2/h1≤100,且0.01μm≤h1≤5μm,0.01μm≤h2≤0.5μm。本技术的半导体材料的顶硅层厚度小于500nm,且通过选择性抛光工艺使得顶硅层厚度波动的偏差小于±10nm,有利于提高了半导体材料表面顶硅层的厚度均匀性。

37、本技术的一种半导体材料的制备方法,包括以下步骤;分别提供第一衬底和第二衬底,在第一衬底和/或第二衬底上形成第一氧化层;对第二衬底进行氧离子注入,以使第二衬底沿第一方向包括层叠设置的第一分离层、第二氧化层和第二分离层;将第二衬底与第一衬底键合,以使第一氧化层位于第一衬底和第二衬底之间;对第二分离层、第二氧化层和第一分离层的一部分进行减薄,以在第一氧化层上形成顶硅层,并制备得到半导体材料。本技术的制备方法通过对第二分离层、第二氧化层和第一分离层进行至少三次的抛光减薄工艺,实现了因各层材料的差异性使抛光自动停止的过程,可以大幅缩短抛光中误差产生的进程,而通过氧离子注入所形成的第二氧化层可以将第一次和第二次抛光产生的误差完全消除,既可以提高工艺制备效率,还使得顶硅层的制备仅需要考虑对第一分离层的抛光即可,这将大幅提高顶硅层的厚度均匀性,为制备顶硅层厚度小于500nm的半导体材料提供保障。

38、可以理解的是,与现有技术相比,本技术实施例提供的半导体器件具有上述绝缘体上硅晶圆的所有技术特征以及有益效果,在此不再赘述。

- 还没有人留言评论。精彩留言会获得点赞!