一种碳纳米纤维催化剂及其制备方法与应用与流程

1.本发明属于催化剂技术领域,涉及一种碳纳米纤维催化剂,尤其涉及一种碳纳米纤维催化剂及其制备方法与应用。

背景技术:

2.绿色能源的开发利用对于实现碳中和及排放达峰的目标至关重要,其中氢能是一种具有高能量密度(140mj/kg)的清洁能源。基于氢能的阴离子交换膜燃料电池(aemfc)是一种重要的能量转换系统,被认为是未来能源革命的颠覆性技术方向。目前,电催化剂成本约占aemfc总成本的40%,因此尽量减少或消除使用pt或铂族金属(pgm)作为燃料电池阴极氧还原催化剂从而降低成本,实现规模化生产,具有十分重要的意义。

3.过渡金属材料是贵金属基催化剂的良好替代品,但是过渡金属颗粒导电性差且在电催化过程中不可避免地发生团聚,稳定性较差。其中,解决非贵金属催化剂稳定性差的一个有效方法是提升碳载体(例如炭黑、碳管和石墨烯)上活性金属颗粒的分散度。在各种碳载体中,一维(1d)碳纳米纤维(cnf)因其表面积大、导电率高、机械强度高等特点而被认为是一种支撑及分散活性金属的良好碳载体。

4.cn 108321401a公开了一种铁、钴、氮共掺杂碳纳米纤维催化剂的制备方法,包括以下步骤:(1)静电纺丝前驱液的制备:分别将钴盐、锌盐及铁盐加入至有机溶剂中,得到溶液a,将高分子聚合物加入至有机溶剂中,得到溶液b,将溶液a加入至溶液b中,混合均匀;(2)聚合物纳米纤维的制备:通过静电纺丝技术,利用静电纺丝前驱液制备出聚合物纳米纤维;(3)催化剂的制备:将聚合物纳米纤维热处理后,即得到催化剂。然而,所述发明直接将活性金属盐加入至有机溶剂中进行静电纺丝,金属颗粒在后续热处理过程中极易发生团聚现象,从而导致最终所得催化剂的催化活性及稳定性有待进一步提升。

5.由此可见,如何提供一种碳纳米纤维催化剂及其制备方法,有效防止金属颗粒在制备过程中发生团聚现象,提升催化剂的催化活性及稳定性,同时降低制备成本,成为了目前本领域技术人员迫切需要解决的问题。

技术实现要素:

6.本发明的目的在于提供一种碳纳米纤维催化剂及其制备方法与应用,所述制备方法有效防止了金属颗粒在制备过程中发生团聚现象,提升了催化剂的催化活性及稳定性,同时降低了制备成本,有利于大规模推广应用。

7.为达到此发明目的,本发明采用以下技术方案:

8.第一方面,本发明提供一种碳纳米纤维催化剂的制备方法,所述制备方法包括以下步骤:

9.(1)利用锌盐和过渡金属盐经共沉淀法制备得到znm-zif粉末;

10.(2)混合聚合物源、有机溶剂和步骤(1)所得znm-zif粉末,搅拌均匀后得到纺丝液;

11.(3)利用步骤(2)所得纺丝液经静电纺丝法制备得到纤维前驱体;

12.(4)将步骤(3)所得纤维前驱体进行热处理,得到碳纳米纤维催化剂。

13.其中,znm-zif粉末中的m为过渡金属,包括co、fe或ni中的任意一种或至少两种的组合,典型但非限制性的组合包括co与fe的组合,fe与ni的组合,co与ni的组合,或co、fe与ni的组合。

14.本发明提供的制备方法利用锌盐和过渡金属盐经共沉淀法制备得到znm-zif粉末,形成zn和过渡金属元素均匀作为金属节点的金属有机骨架结构,由于过渡金属离子被同样作为金属节点的zn

2+

隔离,使得相邻过渡金属离子在金属有机骨架中距离较远且由于金属有机骨架结构本身的空间限域作用,有效防止了金属颗粒在后续热处理过程中发生团聚现象,提升了催化剂的催化活性及稳定性,同时降低了制备成本,有利于大规模推广应用。

15.优选地,步骤(1)所述共沉淀法包括以下步骤:

16.(1.1)混合2-甲基咪唑和溶剂a,得到溶液a;

17.(1.2)混合锌盐、过渡金属盐和溶剂b,得到溶液b;

18.(1.3)混合步骤(1.1)所得溶液a和步骤(1.2)所得溶液b,得到溶液c,搅拌均匀后静置老化,固液分离后得到znm-zif前驱体;

19.(1.4)将步骤(1.3)所得znm-zif前驱体依次经过洗涤与干燥,得到znm-zif粉末。

20.其中,步骤(1.1)和(1.2)不分先后顺序。

21.优选地,步骤(1.1)所述溶剂a和步骤(1.2)所述溶剂b分别独立地包括去离子水和/或甲醇,进一步优选为甲醇。

22.优选地,步骤(1.2)所述锌盐包括硝酸锌、氯化锌、硫酸锌或乙酸锌中的任意一种或至少两种的组合,典型但非限制性的组合包括硝酸锌与氯化锌的组合,氯化锌与硫酸锌的组合,硫酸锌与乙酸锌的组合,硝酸锌、氯化锌与硫酸锌的组合,或氯化锌、硫酸锌与乙酸锌的组合,进一步优选为硝酸锌或乙酸锌。

23.优选地,步骤(1.2)所述过渡金属盐包括co、fe或ni的硝酸盐、乙酸盐、氯化物或硫酸盐中的任意一种或至少两种的组合,典型但非限制性的组合包括硝酸盐与乙酸盐的组合,乙酸盐与氯化物的组合,氯化物与硫酸盐的组合,硝酸盐、乙酸盐与氯化物的组合,或乙酸盐、氯化物与硫酸盐的组合,进一步优选为硝酸钴或硝酸铁。

24.优选地,步骤(1.2)所述锌盐与过渡金属盐的摩尔比为(5-20):1,例如可以是5:1、6:1、8:1、10:1、12:1、14:1、16:1、18:1或20:1,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25.优选地,步骤(1.2)所述锌盐与溶剂b的质量比为1:(5-70),例如可以是1:5、1:10、1:15、1:20、1:25、1:30、1:35、1:40、1:45、1:50、1:55、1:60、1:65或1:70,进一步优选为1:(20-40),但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26.优选地,步骤(1.3)所述溶液c中2-甲基咪唑与金属阳离子的摩尔比为(8-24):1,例如可以是8:1、10:1、12:1、14:1、16:1、18:1、20:1、22:1或24:1,进一步优选为(20-24):1,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27.优选地,步骤(1.3)所述搅拌的速率为400-1000rpm,例如可以是400rpm、500rpm、600rpm、700rpm、800rpm、900rpm或1000rpm,但并不仅限于所列举的数值,该数值范围内其

他未列举的数值同样适用。

28.优选地,步骤(1.3)所述搅拌的时间为5-15min,例如可以是5min、6min、7min、8min、9min、10min、11min、12min、13min、14min或15min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29.优选地,步骤(1.3)所述静置老化的时间为8-24h,例如可以是8h、10h、12h、14h、16h、18h、20h、22h或24h,进一步优选为20-24h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30.优选地,步骤(1.3)所述固液分离包括过滤、离心或倾析中的任意一种。

31.优选地,步骤(1.4)所述洗涤采用的洗涤液包括去离子水和/或甲醇,进一步优选为甲醇。

32.优选地,步骤(1.4)所述干燥包括真空干燥,且干燥的温度为25-35℃,例如可以是25℃、26℃、27℃、28℃、29℃、30℃、31℃、32℃、33℃、34℃或35℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33.优选地,步骤(2)所述聚合物源包括聚酯、聚酰胺、聚乙烯醇或聚丙烯腈中的任意一种或至少两种的组合,典型但非限制性的组合包括聚酯与聚酰胺的组合,聚酰胺与聚乙烯醇的组合,聚乙烯醇与聚丙烯腈的组合,聚酯、聚酰胺与聚乙烯醇的组合,或聚酰胺、聚乙烯醇与聚丙烯腈的组合,进一步优选为聚乙烯醇或聚丙烯腈。

34.优选地,步骤(2)所述聚合物源的分子量为10000-20000,例如可以是10000、12000、14000、16000、18000或20000,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35.优选地,步骤(2)所述有机溶剂包括n,n-二甲基甲酰胺和/或n,n-二甲基乙酰胺。

36.优选地,步骤(2)所述混合的方式包括:先将znm-zif粉末加入有机溶剂中,超声处理后得到中间溶液,再向中间溶液中加入聚合物源。

37.优选地,所述znm-zif粉末与有机溶剂的质量比为1:(5-20),例如可以是1:5、1:6、1:8、1:10、1:12、1:14、1:16、1:18或1:20,进一步优选为1:(8-12),但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38.优选地,所述超声处理的频率为20-50khz,例如可以是20khz、25khz、30khz、35khz、40khz、45khz或50khz,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

39.优选地,所述超声处理的时间为30-90min,例如可以是30min、35min、40min、45min、50min、55min、60min、65min、70min、75min、80min、85min或90min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

40.优选地,所述中间溶液与聚合物源的质量比为1:(5-20),例如可以是1:5、1:6、1:8、1:10、1:12、1:14、1:16、1:18或1:20,进一步优选为1:(8-12),但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

41.优选地,步骤(2)所述搅拌的温度为40-80℃,例如可以是40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃或80℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42.优选地,步骤(2)所述搅拌的速率为200-800rpm,例如可以是200rpm、250rpm、

300rpm、350rpm、400rpm、450rpm、500rpm、550rpm、600rpm、650rpm、700rpm、750rpm或800rpm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43.优选地,步骤(2)所述搅拌的时间为4-10h,例如可以是4h、5h、6h、7h、8h、9h或10h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44.优选地,步骤(3)所述静电纺丝法包括:将纺丝液转移至注射器中,并将注射器安装于静电纺丝机内,在针头与接收器之间施加恒定的高压直流电,即在接收器表面收集到纤维前驱体。

45.优选地,所述注射器的规格为5-10ml,例如可以是5ml、5.5ml、6ml、6.5ml、7ml、7.5ml、8ml、8.5ml、9ml、9.5ml或10ml,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

46.优选地,所述注射器的推注速率为0.0001-0.1mm/min,例如可以是0.0001mm/min、0.0005mm/min、0.001mm/min、0.005mm/min、0.01mm/min、0.05mm/min或0.1mm/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

47.优选地,所述针头的内径为0.5-0.9mm,例如可以是0.5mm、0.55mm、0.6mm、0.65mm、0.7mm、0.75mm、0.8mm、0.85mm或0.9mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

48.优选地,所述针头与接收器之间的距离为5-15cm,例如可以是5cm、6cm、7cm、8cm、9cm、10cm、11cm、12cm、13cm、14cm或15cm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

49.优选地,所述高压直流电的电压为10-30kv,例如可以是10kv、12kv、14kv、16kv、18kv、20kv、22kv、24kv、26kv、28kv或30kv,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

50.优选地,步骤(4)所述热处理包括依次进行的烘干和煅烧。

51.优选地,所述烘干的温度为50-70℃,例如可以是50℃、52℃、54℃、56℃、58℃、60℃、62℃、64℃、66℃、68℃或70℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

52.优选地,所述烘干的时间为4-8h,例如可以是4h、4.5h、5h、5.5h、6h、6.5h、7h、7.5h或8h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

53.优选地,所述煅烧在氮气和/或氩气的氛围中进行。

54.优选地,所述煅烧的温度为600-1000℃,例如可以是600℃、650℃、700℃、750℃、800℃、850℃、900℃、950℃或1000℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

55.优选地,所述煅烧的时间为3-8h,例如可以是3h、3.5h、4h、4.5h、5h、5.5h、6h、6.5h、7h、7.5h或8h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

56.第二方面,本发明提供一种采用如第一方面所述制备方法制备得到的碳纳米纤维催化剂。

57.第三方面,本发明提供一种如第二方面所述碳纳米纤维催化剂在氢燃料电池阴极催化剂方面的应用。

58.相对于现有技术,本发明具有以下有益效果:

59.本发明提供的制备方法利用锌盐和过渡金属盐经共沉淀法制备得到znm-zif粉末,形成zn和过渡金属元素均匀作为金属节点的金属有机骨架结构,由于过渡金属离子被同样作为金属节点的zn

2+

隔离,使得相邻过渡金属离子在金属有机骨架中距离较远且由于金属有机骨架结构本身的空间限域作用,有效防止了金属颗粒在后续热处理过程中发生团聚现象,提升了催化剂的催化活性及稳定性,同时降低了制备成本,有利于大规模推广应用。

附图说明

60.图1是实施例1所得碳纳米纤维催化剂的sem照片;

61.图2是对比例1所得碳纳米纤维催化剂的sem照片;

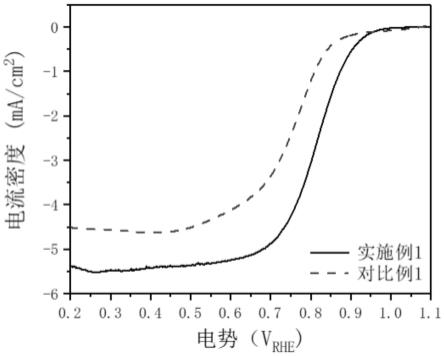

62.图3是实施例1与对比例1所得碳纳米纤维催化剂在0.1m koh溶液中的极化曲线图谱。

具体实施方式

63.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

64.实施例1

65.本实施例提供一种碳纳米纤维催化剂及其制备方法,所述制备方法包括以下步骤:

66.(1)利用硝酸锌和硝酸钴经共沉淀法制备得到znco-zif粉末,具体为:

67.(1.1)混合2-甲基咪唑和甲醇,得到溶液a;

68.(1.2)混合硝酸锌、硝酸钴和甲醇,得到溶液b;所述硝酸锌与硝酸钴的摩尔比为12:1,且硝酸锌与甲醇的质量比为1:30;

69.(1.3)混合步骤(1.1)所得溶液a和步骤(1.2)所得溶液b,得到溶液c,且所述溶液c中2-甲基咪唑与金属阳离子的摩尔比为24:1,以800rpm的速率搅拌10min后静置老化20h,过滤后得到znco-zif前驱体;

70.(1.4)将步骤(1.3)所得znco-zif前驱体经过甲醇洗涤,并在30℃下进行真空干燥,得到znco-zif粉末;

71.(2)先将步骤(1)所得znco-zif粉末加入n,n-二甲基甲酰胺中,且所述znco-zif粉末与n,n-二甲基甲酰胺的质量比为1:10,经40khz频率超声处理60min后得到中间溶液,再向中间溶液中加入分子量为15000的聚丙烯腈,且所述中间溶液与聚丙烯腈的质量比为1:10,在60℃下以500rpm的速率搅拌8h后得到纺丝液;

72.(3)利用步骤(2)所得纺丝液经静电纺丝法制备得到纤维前驱体,具体为:将纺丝液转移至10ml规格的注射器中,并将注射器安装于静电纺丝机内,在内径为0.8mm的针头与接收器之间施加恒定的高压直流电,且针头与接收器之间的距离为10cm,高压直流电的电压为20kv,注射器的推注速率为0.001mm/min,即在接收器表面收集到纤维前驱体;

73.(4)将步骤(3)所得纤维前驱体先在60℃下烘干6h,再在氮气的氛围中800℃下煅烧3h,得到碳纳米纤维催化剂。

74.本实施例所得碳纳米纤维催化剂的sem照片见图1。

75.由图1可知:本实施例所得碳纳米纤维催化剂中具有多面体结构的zif颗粒嵌入碳纳米纤维骨架形成了复合结构。

76.实施例2

77.本实施例提供一种碳纳米纤维催化剂及其制备方法,所述制备方法包括以下步骤:

78.(1)利用乙酸锌和硝酸铁经共沉淀法制备得到znfe-zif粉末,具体为:

79.(1.1)混合2-甲基咪唑和去离子水,得到溶液a;

80.(1.2)混合乙酸锌、硝酸铁和去离子水,得到溶液b;所述乙酸锌与硝酸铁的摩尔比为5:1,且乙酸锌与去离子水的质量比为1:5;

81.(1.3)混合步骤(1.1)所得溶液a和步骤(1.2)所得溶液b,得到溶液c,且所述溶液c中2-甲基咪唑与金属阳离子的摩尔比为20:1,以400rpm的速率搅拌15min后静置老化24h,离心后得到znfe-zif前驱体;

82.(1.4)将步骤(1.3)所得znfe-zif前驱体经过去离子水洗涤,并在25℃下进行真空干燥,得到znfe-zif粉末;

83.(2)先将步骤(1)所得znfe-zif粉末加入n,n-二甲基乙酰胺中,且所述znfe-zif粉末与n,n-二甲基乙酰胺的质量比为1:5,经40khz频率超声处理30min后得到中间溶液,再向中间溶液中加入分子量为10000的聚乙烯腈,且所述中间溶液与聚乙烯腈的质量比为1:5,在40℃下以800rpm的速率搅拌4h后得到纺丝液;

84.(3)利用步骤(2)所得纺丝液经静电纺丝法制备得到纤维前驱体,具体为:将纺丝液转移至5ml规格的注射器中,并将注射器安装于静电纺丝机内,在内径为0.5mm的针头与接收器之间施加恒定的高压直流电,且针头与接收器之间的距离为5cm,高压直流电的电压为10kv,注射器的推注速率为0.0001mm/min,即在接收器表面收集到纤维前驱体;

85.(4)将步骤(3)所得纤维前驱体先在50℃下烘干8h,再在氩气的氛围中1000℃下煅烧5h,得到碳纳米纤维催化剂。

86.本实施例所得碳纳米纤维催化剂的微观形貌与实施例1相类似,故在此不做赘述。

87.实施例3

88.本实施例提供一种碳纳米纤维催化剂及其制备方法,所述制备方法包括以下步骤:

89.(1)利用硝酸锌和硝酸钴经共沉淀法制备得到znco-zif粉末,具体为:

90.(1.1)混合2-甲基咪唑和甲醇,得到溶液a;

91.(1.2)混合硝酸锌、硝酸钴和甲醇,得到溶液b;所述硝酸锌与硝酸钴的摩尔比为20:1,且硝酸锌与甲醇的质量比为1:70;

92.(1.3)混合步骤(1.1)所得溶液a和步骤(1.2)所得溶液b,得到溶液c,且所述溶液c中2-甲基咪唑与金属阳离子的摩尔比为8:1,以1000rpm的速率搅拌5min后静置老化8h,倾析后得到znco-zif前驱体;

93.(1.4)将步骤(1.3)所得znco-zif前驱体经过甲醇洗涤,并在35℃下进行真空干燥,得到znco-zif粉末;

94.(2)先将步骤(1)所得znco-zif粉末加入n,n-二甲基甲酰胺中,且所述znco-zif粉

末与n,n-二甲基甲酰胺的质量比为1:20,经40khz频率超声处理90min后得到中间溶液,再向中间溶液中加入分子量为20000的聚丙烯腈,且所述中间溶液与聚丙烯腈的质量比为1:20,在80℃下以200rpm的速率搅拌10h后得到纺丝液;

95.(3)利用步骤(2)所得纺丝液经静电纺丝法制备得到纤维前驱体,具体为:将纺丝液转移至10ml规格的注射器中,并将注射器安装于静电纺丝机内,在内径为0.9mm的针头与接收器之间施加恒定的高压直流电,且针头与接收器之间的距离为15cm,高压直流电的电压为30kv,注射器的推注速率为0.1mm/min,即在接收器表面收集到纤维前驱体;

96.(4)将步骤(3)所得纤维前驱体先在70℃下烘干4h,再在氮气的氛围中700℃下煅烧3h,得到碳纳米纤维催化剂。

97.本实施例所得碳纳米纤维催化剂的微观形貌与实施例1相类似,故在此不做赘述。

98.实施例4

99.本实施例提供一种碳纳米纤维催化剂及其制备方法,所述制备方法除了将步骤(1)中的硝酸锌改为硫酸锌,其余步骤及条件均与实施例1相同,故在此不做赘述。

100.本实施例所得碳纳米纤维催化剂的微观形貌与实施例1相类似,故在此不做赘述。

101.实施例5

102.本实施例提供一种碳纳米纤维催化剂及其制备方法,所述制备方法除了将步骤(1)中的硝酸钴改为硫酸镍,其余步骤及条件均与实施例1相同,故在此不做赘述。

103.本实施例所得碳纳米纤维催化剂的微观形貌与实施例1相类似,故在此不做赘述。

104.对比例1

105.本对比例提供一种碳纳米纤维催化剂及其制备方法,所述制备方法包括以下步骤:

106.(1)先将硝酸锌和硝酸钴分别加入n,n-二甲基甲酰胺中,且所述硝酸锌与硝酸钴的摩尔比为12:1,硝酸盐与n,n-二甲基甲酰胺的质量比为1:10,经40khz频率超声处理60min后得到中间溶液,再向中间溶液中加入分子量为15000的聚丙烯腈,且所述中间溶液与聚丙烯腈的质量比为1:10,在60℃下以500rpm的速率搅拌8h后得到纺丝液;

107.(2)利用步骤(1)所得纺丝液经静电纺丝法制备得到纤维前驱体,具体为:将纺丝液转移至10ml规格的注射器中,并将注射器安装于静电纺丝机内,在内径为0.8mm的针头与接收器之间施加恒定的高压直流电,且针头与接收器之间的距离为10cm,高压直流电的电压为20kv,注射器的推注速率为0.001mm/min,即在接收器表面收集到纤维前驱体;

108.(3)将步骤(2)所得纤维前驱体先在60℃下烘干6h,再在氮气的氛围中800℃下煅烧3h,得到碳纳米纤维催化剂。

109.本对比例所得碳纳米纤维催化剂的sem照片见图2。

110.由图2可知:本对比例所得碳纳米纤维催化剂表面光滑,无zif颗粒形貌。

111.将实施例1和对比例1所得碳纳米纤维催化剂分别在三电极体系下氧饱和的0.1m koh溶液中进行电化学测试,相关测试结果见图3。

112.由图3可知:实施例1相较于对比例1的起始电位、半波电位更高且极限电流密度更大,即相较于对比例1,实施例1所得碳纳米纤维催化剂对于氧还原反应具有更好的电催化活性。

113.由此可见,本发明提供的制备方法利用锌盐和过渡金属盐经共沉淀法制备得到

znm-zif粉末,形成zn和过渡金属元素均匀作为金属节点的金属有机骨架结构,由于过渡金属离子被同样作为金属节点的zn

2+

隔离,使得相邻过渡金属离子在金属有机骨架中距离较远且由于金属有机骨架结构本身的空间限域作用,有效防止了金属颗粒在后续热处理过程中发生团聚现象,提升了催化剂的催化活性及稳定性,同时降低了制备成本,有利于大规模推广应用。

114.申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1