适应非均布热流器件的航天器一体化有源板及其制造方法与流程

本发明涉及机械设计制造,具体地,涉及一种适应非均布热流器件的航天器一体化有源板及其制造方法。

背景技术:

1、卫星sar天线等载荷具有短时大功率、周期性工作的特点,常采用金属材料壳体的相变储能装置,利用石蜡相变材料在熔化-凝固过程中吸收/释放大量潜热且近似等温的特点来实现对载荷的相对恒温控制。然而,传统相变材料又存在固有导热系统低,大面积使用时温度一致性差的缺点,但受限于传统制造工艺,传统相变储能装置内传热肋片结构形式单一、传热强化效能不足,导致低导热系数相变材料熔化速率慢、储热不均,诱发载荷热控面超温等问题;如若增加传热肋片数量,又会导致相变储能装置重量过大,无法满足卫星轻量化指标要求。

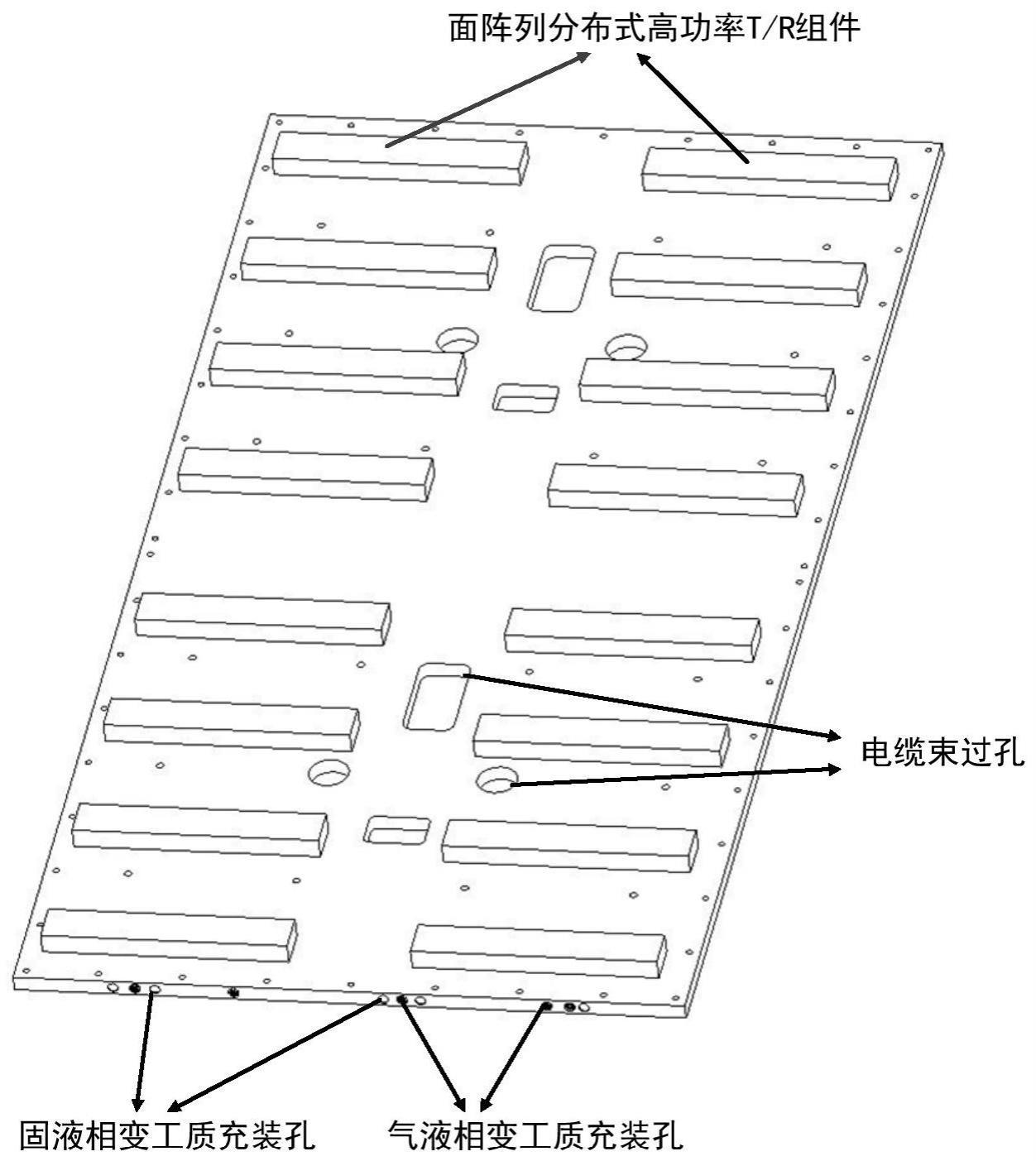

2、新一代sar卫星承载比、功率及探测精度指标均呈倍数级提升,对sar天线面阵列分布式高功率t/r组件提出很高的控温和温度一致性要求,对sar天线有源安装板提出轻量化和高效热控的双重需求。针对这两方面的严峻挑战,目前已有一种胶接复合式sar天线有源安装板,如图8所示,该方案采用三明治结构,由采用碳纤维复合材料模压制造的上盖板、下盖板,以及中间的高导热碳基复合相变材料、铝合金安装孔埋件、加强筋等多组件胶接复合而成,其中高导热碳基复合相变材料由多孔泡沫碳导热载体和石蜡相变材料在真空条件下填充封装而成;该方案通过多孔泡沫碳材料的强化导热和石蜡相变储热/放热来实现间歇性工作的大热耗单机和分布式器件的相对恒温控制,同时满足轻量化指标要求;然而该方案存在以下两方面弊端:一是传热组件以胶接装配为主,热界面多、热阻大;二是多个安装孔埋件均通过胶接与壳体装配,在经历高低温循环后,发生多点工质泄露问题。另一种方案是三明治结构装配好后,采用铝合金材料机械加工制造的上盖板、下盖板、安装孔立柱、加强筋等壳体组件与高导热碳基复合相变材料组装好后,采用低温焊接的方式连接成一体,然而该方案存在低温焊接连接强度低、焊点多、工质易泄露等弊端。

3、鉴于传统方法存在的缺点,本发明利用激光增材制造技术几乎可以制造任意复杂形状、可充分释放设计自由度的优势,创新设计了一种适应非均布热流组件的航天器高效承载-均温-储热一体化sar天线有源安装板及其激光增材制造方法,高效承载-均温-储热一体化sar天线有源安装板包括薄壁腔体、微小热管壳体,用于安装电子设备的安装孔埋件、空间三维晶格网络夹芯结构、工质充装孔等结构特征,微小热管、安装孔埋件、空间三维晶格网络夹芯结构排布于薄壁腔体上下壁面之间;其中空间三维晶格网络夹芯结构的阵列单元为scherk’s曲面胞元构型,微小热管的毛细吸液芯槽道截面为燕尾型;所有结构特征采用激光选区熔化增材制造成形工艺一体化制造而成。微小热管壳体内充装液氨工质,通过热管的布局设计和气液相变传热和实现对局部高功率热源热量的整板内输运,达到均温效果;安装板薄壁腔体除热管管壳外的空间内充装石蜡储热工质,通过空间三维晶格网络夹芯结构实现承载作用和石蜡固液相变的导热增强作用,达到承载和均匀储热效果。本发明具有轻量化、整板均匀储热、控温精度高、均温效果好、承载性能好、无多点胶接/焊接带来的漏液风险、高可靠性等优势,适应新一代航天器满足新一代航天器sar天线局部高功率电子设备与面阵列分布器件间的均温,高精度控温需求。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种适应非均布热流器件的航天器一体化有源板及其制造方法。

2、根据本发明提供的一种适应非均布热流器件的航天器一体化有源板,包括有源安装板,所述有源安装板包括薄壁腔体、安装孔埋件、热管、工质充装孔以及空间三维晶体网络夹心结构;

3、安装孔埋件、热管以及空间三维晶体网络夹心结构设置在薄壁腔体上下壁面之间;

4、所述安装孔埋件用于安装电子设备;

5、所述空间三维晶格网络夹芯结构的阵列胞元为scherk’s曲面胞元构型;

6、所述工质充装孔设置在薄壁腔体的侧壁;

7、所述薄壁腔体、安装孔埋件、热管以及空间三维晶体网络夹心结构一体化制造成型。

8、优选地,所述薄壁腔体壁厚为0.5mm-0.7mm,薄壁腔体内腔高度为5mm-6mm。

9、优选地,所述空间三维晶格网络夹芯结构阵列填充排布于所述薄壁腔体内除微小热管和安装孔埋件之外的其余空间;所述晶体网络夹芯结构的阵列胞元包络尺寸与薄壁腔体内腔高度相等,所述scherk’s曲面胞元曲面方程满足:

10、exp(2πz/l2)*cos(2πx/l2)-cos(2πy/l2)=0;

11、式中,l为薄壁腔体的高度,x、y、z坐标系符合笛卡尔直角坐标系定义;

12、其中:胞元的壁厚为0.2mm-0.3mm;

13、所述薄壁腔体除热管外的空间内充装储热工质,晶体网络夹芯结构承载和导热增强储热工装。

14、优选地,所述热管内包括内孔和多个毛细吸液芯槽道,其中:

15、所述毛细吸液芯槽道设置在内孔周围;

16、所述毛细吸液芯槽道包括毛细段和燕尾段;

17、优选地,所述热管截面的内孔半径为1.2mm-1.5mm;

18、所述热管的燕尾型毛细吸液芯槽道的毛细段长度为0.5mm-0.6mm;

19、毛细段宽度为0.2mm-0.3mm;

20、燕尾段宽度为0.8mm-1.1mm;

21、燕尾段夹角为55°-65°。

22、优选地,所述热管轴线与有源安装板长度方向的夹角小于45°。

23、优选地,所述有源板体内非局部高热流热源区域内热管的排布间距为100mm~180mm;每根所述热管均与局部高热流热源区域形成热耦合。

24、优选地,所述安装孔埋件立柱的壁厚范围为1.8mm-2.5mm。

25、优选地,所述工质充装孔包括固液相变工质充装孔与气液相变工质充装孔;

26、所述固液相变工质充装孔与薄壁腔体的内腔连通;

27、所述气液相变工质充装孔与热管连通。

28、根据本发明提供的一种基于上述的适应非均布热流器件的航天器一体化有源板的制造方法,包括:

29、步骤s1:设计适应非均布热流器件的航天器一体化有源板;

30、步骤s2:对所述一体化有源安装板采用激光选区熔化成形方法进行一体化制造,以长度方向垂直于激光选区熔化设备基板、且工质充装孔所在平面为顶面确立成形方向;

31、步骤s3:对制造好的一体化有源安装板的热管内充装液氨工质,充装量根据吸液芯体积计算,充装后封死工质充装孔;所述薄壁腔体的其余空间充装石蜡工质,充装量为腔体容积的85%,充装后封死工质充装孔。

32、与现有技术相比,本发明具有如下的有益效果:

33、1、本发明采用激光选区熔化增材制造成形工艺一体化制造而成,无焊接点与胶接点,避免了原方案百余组件胶接/焊接模式带来的界面热阻大、多点漏液、局部高热流区域控温及均温效果差等弊端。

34、2、本发明设计了一种燕尾型毛细截面热管,极大的提升了毛细抽吸力和工质输运特性,实现了狭小空间约束条件下的大极限传热能力;同时通过热管的布局设计和气液相变传热和实现对局部高功率热源热量的整板内输运,达到整板均温效果。

35、3、本发明所述腔体内除热管外的空间内充装石蜡储热工质,通过scherk’s曲面构型承载-导热增强骨架阵列实现承载作用和石蜡固液相变过程的导热增强作用,达到承载和均匀储热效果。

36、4、本发明具有轻量化、整板均匀储热、控温精度高、均温效果好、承载性能好、无多点胶接/焊接带来的漏液风险、高可靠性等优势,适应新一代航天器满足新一代航天器sar天线局部高功率电子设备与面阵列分布器件间的均温,高精度控温需求。

- 还没有人留言评论。精彩留言会获得点赞!