静电吸盘的制作方法

1.本实用新型涉及半导体技术领域,特别是涉及一种静电吸盘。

背景技术:

2.静电吸盘常用于半导体工艺中,通过静电引力实现对半导体材料,如硅晶片的平稳夹持。静电吸盘主要包括吸附硅晶片的esc(electrostatic chuck)陶瓷盘和起冷却固定作用的基座,其中esc陶瓷盘是通常是通过有机导热胶粘接固定于基座上。

3.在刻蚀、物理气相沉积(physical vapor deposition,pvd)、化学气相沉积(chemical vapor deposition,cvd)、离子植入等半导体工艺中,硅晶片上会产生大量的热量,这些热量需要快速地散发出去以保证工艺的稳定性。然而,硅晶片上产生的热量通过esc陶瓷盘才能传导到基座进而向外散发,受制于esc陶瓷盘与基座之间的有机导热胶的热导率(通常在1w/m

·

k以下),硅晶片上产生的热量难以快速地传导至基座,如此导致热量在硅晶片上累积,影响半导体工艺的稳定性。

技术实现要素:

4.有鉴于此,提供一种能够有效提升散热效果的静电吸盘。

5.一种静电吸盘,包括陶瓷盘、基座以及设置于所述陶瓷盘和所述基座之间的导热部,所述基座包括第一连接面,所述陶瓷盘包括面向所述第一连接面的第二连接面,所述第一连接面和第二连接面至少其中之一形成有凹部,所述导热部为填充于所述凹部中的金属或合金。

6.进一步地,所述凹部设置于所述第一连接面,包括间隔设置的若干环槽,所述第一连接面的实体部分包括若干间隔设置的圆环;或者,所述凹部为设置于所述第一连接面中央的凹槽,所述第一连接面的实体部分为环绕所述凹槽的圆环。

7.进一步地,所述环槽的径向宽度为5-50mm,相邻的所述环槽的径向间隔宽度为1-50mm。

8.进一步地,所述凹部设置于所述第一连接面,所述第一连接面的实体部分包括最外侧的圆环和位于所述圆环内的若干小圆,所述若干小圆间隔分布。

9.进一步地,所述小圆的直径为1-50mm,相邻的所述小圆的间隔宽度为5-50mm。

10.进一步地,所述第一连接面的实体部分的最外侧圆环的径向宽度为1-50mm。

11.进一步地,所述导热部为铋、锡、铅、铟、铋合金、锡合金、铅合金或铟合金。

12.进一步地,所述静电吸盘的使用温度低于250℃时,所述导热部的熔点低于250℃;所述静电吸盘的使用温度高于250℃时,所述导热部的熔点比所述陶瓷盘和基座的连接温度低50℃以上,或者比所述静电吸盘的使用温度低10℃以上。

13.进一步地,所述陶瓷盘和所述基座外套设有固定环。

14.进一步地,所述陶瓷盘和所述基座的外边缘设置有相应的固定孔,固定栓穿设于所述固定孔中将所述陶瓷盘和所述基座固定连接。

15.相较于现有技术,本实用新型静电吸盘在基座和陶瓷盘的连接界面上形成凹部,在凹部内设置金属或者合金制成的导热部,有效加强陶瓷盘与基座之间的热传导,使得硅晶片上的热量能够通过陶瓷盘快速地向基座传导,进而通过基座快速地散发至外界,避免热量在硅晶片上累积而影响半导体工艺的稳定性。

附图说明

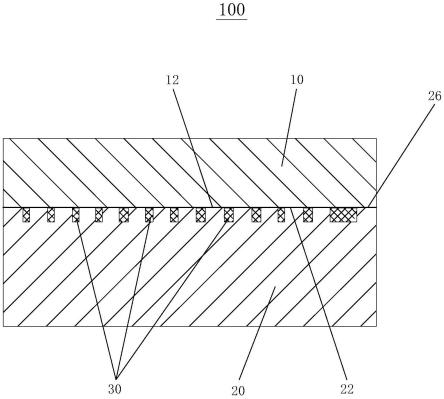

16.图1为本实用新型静电吸盘一实施例的结构示意图。

17.图2为图1所示静电吸盘的基座的截面图。

18.图3为底座另一实施例的截面图。

19.图4为本实用新型静电吸盘第二实施例的结构示意图。

20.图5为本实用新型静电吸盘第三实施例的结构示意图。

21.图6为本实用新型静电吸盘第四实施例的结构示意图。

具体实施方式

22.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更全面的描述。附图中示例性地给出了本实用新型的一个或多个实施例,以使得本实用新型所公开的技术方案的理解更为准确、透彻。但是,应当理解的是,本实用新型可以以多种不同的形式来实现,并不限于以下所描述的实施例。

23.本实用新型附图中相同或相似的标号对应相同或相似的部件;在本实用新型的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

24.本实用新型提供一种静电吸盘,优选地应用于半导体工艺中来吸附硅晶片等半导体材料。图1所示为本实用新型静电吸盘的一具体实施例,所示静电吸盘100包括陶瓷盘10、基座20以及设置于陶瓷盘10和底座之间的导热部30。

25.陶瓷盘10用于硅晶片的静电吸附,较佳地为氧化铝陶瓷、氮化铝陶瓷等制成,热导率一般在30w/m

·

k以上;基座20起冷却、固定及支撑作用,由金属材料制成,如铝等,热导率大于200w/m

·

k;导热部30填充于陶瓷盘10和基座20之间,起到连接和导热等作用。在刻蚀、物理气相沉积(physical vapor deposition,pvd)、化学气相沉积(chemical vapor deposition,cvd)、离子植入等半导体工艺中,硅晶片上产生大量的热量,热量通过陶瓷盘10、导热部30传导至基座20以向外散发。为提升基座20的散热效率,基座20上通常开设有供冷却介质,如冷却水、冷却气体,循环流动的冷却通道(图未示)。

26.基座20包括第一连接面22,陶瓷盘10包括第二连接面12,第一连接面22和第二连接面12相向设置,作为基座20和陶瓷盘10的连接界面。第一连接面22、第二连接面12为抛光处理的光滑平面,其中第一连接面22和/或第二连接面12形成有凹部24,导热部30填充于凹部24中,导热部30优选地为铋(bi)、锡(sn)、铅(pb)、铟(in)等高导热、低熔点金属或其合金组成,上述材料能够有效降低导热部30的热应力,加强陶瓷盘10和基座20之间的热传导,使

得硅晶片上的热量能够通过陶瓷盘10快速地向基座20传导,进而通过基座20快速地散发至外界,避免热量在硅晶片上累积而影响半导体工艺的稳定性。

27.图1-2所示实施例中,凹部24设置于基座20的第一连接面22,由若干同心设置的环槽构成,环槽的径向宽度为5-50mm,在一具体实施例中可以是10mm。相邻的环槽在径向上的间隔宽度小于环槽本身的径向宽度,通常为1-50mm,在一具体实施例中可以是5mm。第一连接面22除去凹部24之外的实体部分作为基座20与陶瓷盘10的连接区,被环槽分割为若干圆环,其中最外侧的圆环形成紧密连接区26,紧密连接区26位于导热部30的外围,径向宽度为1-50mm,在一具体实施例中可以是5mm。

28.相应地,导热部30设置于凹部24中,由多个同心设置的圆环构成,每一圆环的径向宽度为5-50mm,相邻的圆环在径向上的间隔宽度为1-50mm。

29.图3所示实施例中,凹部24同样设置于基座20的第一连接面22上,不同的是第一连接面22除去凹部24之外的实体部分由最外侧的圆环和圆环内的若干小圆构成,其中最外侧的圆环形成紧密连接区26,径向宽度为1-50mm;小圆在紧密连接区26内呈离散分布,相邻的小圆的间隔宽度为5-50mm,在一具体实施例中可以是10mm,小圆的直径为1-50mm,在一具体实施例中可以是20mm。相应地,导热部30设置于凹部24中,整体上为一体结构,内部在对应每一小圆的位置形成一圆孔。

30.如图5和图6所示,在一些实施例中,凹部24也可以是设置于第一连接面22中央的凹槽,凹槽可以是圆形,也可以是方形、长条形。导热部30可以是收容于凹部24内的方形结构、长条状结构或者圆形结构。应当理解地,凹部24可以有多种不同的形式,如可以是环槽、长直槽、弧形槽等,可以是圆孔、方孔、不规则孔等,既能方便导热部30的设置,又能加强基座20和陶瓷盘10之间的热传导效果,在此不一一列举。另外,也可以将凹部24设置于陶瓷盘10上,不以具体实施例为限。

31.在一些实施例中,陶瓷盘10与基座20在装配时,通过有机导热胶将第一连接面22的实体部分,特别是紧密连接区26与第二连接面12粘接,有机导热胶粘接为本行业内的常用方式,在此不做赘述。由于凹部24的设置,导热部30取代部分有机导热胶在第一连接面22和第二连接面12之间进行热传导,导热部30采用高导热的金属或者合金,相较于有机导热胶可以有更好的热传导效率,因此本实用新型静电吸盘100相较于现有技术中完全依赖导热胶进行热传导可以大幅提升热传导效率,加速热量由陶瓷盘10向基座20的传递,避免热量在硅晶片上累积而影响半导体工艺的稳定性。

32.在一些实施例中,也可以通过焊接、钎焊等方式将第一连接面22和第二连接面12一体连接。焊接或者钎焊所采用的焊料多为金属焊料,相对于有机导热胶导热效率更高,可以进一步提升陶瓷盘10和基座20之间的热传导效率。

33.不同类型的静电吸盘使用温度有差异,一般低的在100℃左右,高的达到500℃左右。对于不同使用温度的静电吸盘,所采用的连接方式通常不同,如对于使用温度在200℃以下的静电吸盘,其陶瓷盘10与基座20可以通过有机导热胶连接且连接温度在200℃左右;对于使用温度在200℃以上的静电吸盘,其陶瓷盘10与基座20可以通过高温焊接相连且根据焊料的不同连接温度可以是250~900℃。对于不同使用温度的静电吸盘,其导热部30所采用的金属或者合金材料的熔点也不相同,如对于使用温度在250℃以下的静电吸盘,要求其导热部30的熔点低于250℃;对于使用温度高于250℃的静电吸盘,要求其导热部30的熔

点比连接温度低50℃以上或比使用温度低10℃以上。

34.在一些实施例中,如图4和图5所示,还可以在基座20和陶瓷盘10的外围套设固定环40将两者连接在一起,固定环40与基座20、陶瓷盘10优选地紧配合固定。在一些实施例中,如图6所示,可以在基座20和陶瓷盘10的外边缘处开设相应的固定孔,固定栓50穿过基座20的固定孔后与陶瓷盘10的固定孔插接,将基座20和陶瓷盘10固定连接在一起。固定孔、固定栓50设置于密封连接区26,位于导热部30的外围,不影响导热部30的设置。为方便固定孔、固定栓50的设置,密封连接区26的径向宽度为10-50mm,在一具体实施例中可以是10mm。

35.本实用新型静电吸盘100在基座20和陶瓷盘10的连接界面上形成凹部24,在凹部24内设置金属或者合金制成的导热部30,有效加强陶瓷盘10与基座20之间的热传导,使得硅晶片上的热量能够通过陶瓷盘10快速地向基座20传导,进而通过基座20快速地散发至外界,避免热量在硅晶片上累积而影响半导体工艺的稳定性。需要说明的是,本实用新型并不局限于上述实施方式,根据本实用新型的创造精神,本领域技术人员还可以做出其他变化,这些依据本实用新型的创造精神所做的变化,都应包含在本实用新型所要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1