一种极群板耳对齐装置的制作方法

1.本实用新型涉及一种对齐装置,特别是一种能够使极群板耳对齐的装置,属于蓄电池设备技术领域。

背景技术:

2.蓄电池由极板、隔板、壳体、电解液、铅连接条、极柱等部件组成;实际生产中,为了增大蓄电池的容量,将多个极板按照极性依次装入极群夹具中;此过程是通过人工来完成的,人工手动将一片片极板插入夹具中;安装完极板后,后续还有一道铸焊工序,此工序对板耳位置的一致性要求较高,故需要人工将极群的板耳进行矫正对齐,人工手动对齐极群板耳的作业十分耗时耗力,极大增大了工作人员的劳动强度,降低了生产效率;故需要一种能够使板耳对齐的装置,要求它能够高效地将极群的板耳对齐,从而降低工作人员的劳动强度,提高生产效率。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足,提供一种极群板耳对齐装置,它不仅能够降低工作人员的劳动强度,还能够提高板耳对齐效率。

4.本实用新型所述问题是通过以下技术方案解决的:

5.一种极群板耳对齐装置,包括立柱、顶板、推中机构、升降机构、plc、感应件和对齐件;所述顶板下端面的四角均垂直设置有立柱;所述立柱对称设置在传送带的两侧;所述推中机构的数量为两个,且其对称设置在传送带两侧的立柱上;所述升降机构设置在顶板下端面的正中心;所述对齐件设置在升降机构的底端;所述感应件设置在推中机构上。

6.上述极群板耳对齐装置,所述推中机构包括连接板、第一液压缸、推板和压力传感器;所述连接板设置在传送带一侧的立柱上;所述第一液压缸的壳体设置在连接板远离传送带的垂直端面上;所述第一液压缸的活塞杆穿设连接板上的穿孔,且活塞杆的端部设置有推板;所述推板平面为垂直面,且推板的中心线与传送带的运输线相互平行;所述压力传感器的数量为两个,且其对称设置在推板靠近传送带中心的端面的两侧;所述压力传感器的信号输出端与plc的信号输入端连接。

7.上述极群板耳对齐装置,所述升降机构包括第二液压缸、限位板和限位螺栓;所述限位板垂直设置在顶板的下端面,且限位板在垂直方向上设置有贯穿性限位孔;所述第二液压缸的侧壁与限位板的侧壁接触;所述第二液压缸的侧壁上设置有螺纹孔,且限位螺栓穿过限位板的贯穿性限位孔与第二液压缸壳体上的螺纹孔连接,限位螺栓将第二液压缸紧密触压在限位板的侧壁上;所述第二液压缸的信号控制端连接plc的信号输出端。

8.上述极群板耳对齐装置,所述对齐件包括水平板、紧固螺栓和对齐条;所述第二液压缸活塞杆的端部与水平板上端面的居中位置连接;所述水平板的两侧沿着传送带的传输线方向设置有导向孔,且导向孔连通水平板的上端面与下端面;所述对齐条的上端面与水平板的下端面接触,紧固螺栓穿设水平板的导向孔与对齐条的上端面连接;所述对齐条的

中心线与传送带的传输方向线相互垂直。

9.上述极群板耳对齐装置,所述感应件包括红外线发射器和红外线接收器;所述红外线发射器设置在连接板上端面远离传送带首端的一侧,且红外线接收器设置在另一个连接板的上端面;所述红外线接收器与红外线发射器的连接线与传送带中心线之间互为垂直线;所述红外线接收器的信号输出端连接plc的信号输入端。

10.上述极群板耳对齐装置,所述对齐条形状为条状,且其下端为三角尖状,尖端垂直朝下。

11.本实用新型通过对齐件,将不齐的板耳进行了矫正,使一条线上的板耳能够笔直排列,从而确保后续作业的效率;通过升降机构使对齐件挤压板耳,使同一列上的板耳对齐。

附图说明

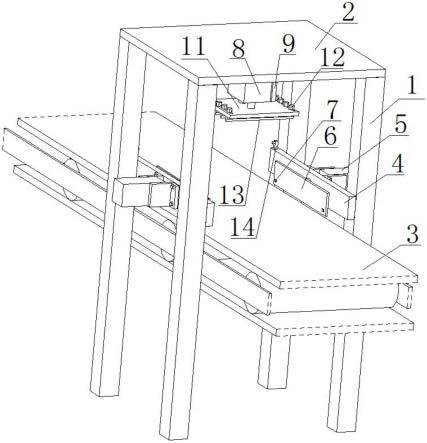

12.图1为本实用新型立体结构示意图;

13.图2为本实用新型顶板的仰视立体结构示意图;

14.图3为本实用新型装有极群的夹具立体结构示意图。

15.图中各标号清单为:1.立柱,2.顶板,3.传送带,4.连接板,5.第一液压缸,6.推板,7.压力传感器,8.第二液压缸,9.限位板,10.限位螺栓,11.水平板,12.紧固螺栓,13.对齐条,14.感应件。

具体实施方式

16.参看图1、2和图3,本实用新型包括立柱1、顶板2、推中机构、升降机构、plc、感应件14和对齐件;所述顶板2下端面的四角均垂直设置有立柱1;所述立柱1对称设置在传送带3的两侧;所述推中机构的数量为两个,且其对称设置在传送带3两侧的立柱1上;位于传送带3同一侧的立柱1上设置有推中机构,两侧的推中机构同步动作,将极群推至传送带的中心线上;所述升降机构设置在顶板2下端面的正中心;所述对齐件设置在升降机构的底端;升降机构带动对齐件在垂直方向上移动;对齐件用于将极群板耳对齐;所述感应件14设置在推中机构上;感应件14的作用在于,感应传送带上是否有极群组经过。

17.所述推中机构包括连接板4、第一液压缸5、推板6和压力传感器7;所述连接板4设置在传送带3一侧的立柱1上;所述第一液压缸5的壳体设置在连接板4远离传送带3的垂直端面上;所述第一液压缸5的活塞杆穿设连接板4上的穿孔,且活塞杆的端部设置有推板6;第一液压缸5活塞杆的伸缩来控制推板6的前进或退后,通过两侧第一液压缸5的同步动作,来控制两个推板6相互靠近或远离;所述推板6平面为垂直面,且推板6的中心线与传送带3的运输线相互平行;所述压力传感器7的数量为两个,且其对称设置在推板6靠近传送带3中心的端面的两侧;通过压力传感器7所检测到的数据情况,来判断推板6与极群的接触情况,如果两侧推板6上的压力传感器7全部感应到压力信号,说明此时极群已经到位,恰好位于传送带3的中心线上;所述压力传感器7的信号输出端与plc的信号输入端连接。

18.所述升降机构包括第二液压缸8、限位板9和限位螺栓10;所述限位板9垂直设置在顶板2的下端面,且限位板9在垂直方向上设置有贯穿性限位孔;所述第二液压缸8的侧壁与限位板9的侧壁接触;所述第二液压缸8的侧壁上设置有螺纹孔,且限位螺栓10穿过限位板9

的贯穿性限位孔与第二液压缸8壳体上的螺纹孔连接,限位螺栓10将第二液压缸8紧密触压在限位板9的侧壁上;第二液压缸8是通过限位螺栓10固定在限位板9上的;拧松限位螺栓10后,第二液压缸8能够在垂直方向上移动,第二液压缸8移动到位后,拧紧限位螺栓10,即可将第二液压缸8固定在限位板9上;所述第二液压缸8的信号控制端连接plc的信号输出端。

19.所述对齐件包括水平板11、紧固螺栓12和对齐条13;所述第二液压缸8活塞杆的端部与水平板11上端面的居中位置连接;第二液压缸8通过活塞杆的动作来带动水平板11在垂直方向上移动;所述水平板11的两侧沿着传送带3的传输线方向设置有导向孔,且导向孔连通水平板11的上端面与下端面;所述对齐条13的上端面与水平板11的下端面接触,紧固螺栓12穿设水平板11的导向孔与对齐条13的上端面连接;将对齐条13放置到水平板11下端面合适位置后,同紧固螺栓12即可将对齐条13固定在水平板11上;所述对齐条13的中心线与传送带3的传输方向线相互垂直;水平板11上有多个对齐条13,两个相邻的对齐条13配合对一列板耳进行对齐作业,对齐条13下端面是三角状尖部,其有两个对称斜边,两个相邻的对齐条13之间相互靠近的斜面同时下移,下移的过程中挤压板耳,不齐的板耳在两侧的斜面的作用力下,向着中间线移动,从而使得同一列上的板耳对齐;有几列板耳就有几对相邻的对齐条13,每列板耳的正上方都对应设置有一对相邻的对齐条13,板耳正上方的两个对齐条13依靠其相互靠近的斜面对板耳进行对齐。

20.所述感应件14包括红外线发射器和红外线接收器;所述红外线发射器设置在连接板4上端面远离传送带3首端的一侧,且红外线接收器设置在另一个连接板4的上端面;所述红外线接收器与红外线发射器的连接线与传送带3中心线之间互为垂直线;所述红外线接收器的信号输出端连接plc的信号输入端;当极群在传送带3上经过红外线接收器时,红外线光被极群遮挡,导致红外线接收器接受不到信号,说明此时有极群经过。

21.所述对齐条13形状为条状,且其下端为三角尖状,尖端垂直朝下;对齐条13的下端由于是三角尖状,其有两个对称斜面,通过斜面对板耳进行挤压,从而将板耳对齐。

22.实际使用过程:在启动传送带3进行对齐作业之前;根据需要对齐极群的型号,得知其板耳的列数,高度等数据参数;拧松限位螺栓10,调整第二液压缸8的位置,调整好位置后,拧紧限位螺栓10,使第二液压缸8固定在限位板9上,此时第二液压缸8的活塞杆动作后,对齐条13恰好将板耳对齐;然后根据板耳的列数,在水平板11上安装板耳列数二倍数量的对齐条13,当极群被推中机构推到传送带3的中心线上时,每列板耳的正上方均对应有一组相邻的对齐条13;第二液压缸8和对齐条13安装完毕后;工作人员将装有极群的夹具放置到传送带3上,放置夹具时,要求夹具内极群中的极板的排列方向和对齐条13的中心线方向平行;放置装有极群的夹具后,传送带动作,带动夹具移动,装有极群的夹具被感应件14感应到时,感应件14将信号传递给plc,plc控制传送带3停止动作,然后两侧的第一液压缸5动作,两侧的推板6同步向着传送带3的中心移动,直至各个推板6两端的压力传感器7均触发信号,说明两边的推板6均与夹具紧密接触,此时夹具位于传送带3的中心线上;然后plc控制第二液压缸8动作,带动对齐条13向下移动,相邻的对齐条13之间的斜面协同配合,将其正下方的板耳对齐,对齐完毕后,plc控制第二液压缸8和第一液压缸5复位,传送带3恢复正常运行,等待下一个装有极群的夹具的到来,重复上述动作,如此反复,即可对同批次极群的板耳进行对齐。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1