一种锂电池注液孔的封口结构及锂电池的制作方法

1.本实用新型涉及储能器件技术领域,尤其涉及一种锂电池注液孔的封口结构及锂电池。

背景技术:

2.电池作为一种储能单元,被越来越广泛的应用于电动汽车行业与储能行业,其中方形铝壳电芯占主导地位。

3.市面上方形铝壳电芯结构的注液孔及密封方式有两种:

4.第一种为砸钢珠密封方式,因为钢珠容易被腐蚀所以需要增加钢珠中的镍含量,由于钢珠使用了两种材料,这样两种材料热胀冷缩系数不同且无弹性,在经过长期高低温使用后砸钢珠方式存在密封不良的风险,另外砸钢珠的方式使注液孔无法做大,影响电池注液速度。

5.第二种为采用塑胶钉临时密封,铝钉与注液孔激光焊来实现最终密封的方式。因塑胶钉具有一定的密封效果,即使不焊接铝钉,也会有很大比例无法通过氦检检测出电芯漏气,又因铝钉采用激光焊的方式,而激光焊存在失效几率,有漏气的可能。上述两种因素综合在一起,塑胶钉保持了临时密封而铝钉出现焊接漏气的情况无法检出,如果此种不良品流向客户,会造成严重后果。

6.因此一种更简单更有效的锂电池注液孔的封口结构是市场上急需要的。

技术实现要素:

7.本实用新型为解决上述技术问题提供了一种锂电池注液孔的封口结构及锂电池,本实用新型结构简单,密封效果好,成本低。

8.本实用新型采用的技术方案是:

9.一种锂电池注液孔的封口结构,包括设置在顶盖片上的注液孔,其特征在于,所述注液孔为设置在顶盖片上的台阶状通孔,所述注液孔周围设置有与顶盖片一体成型的环形凸起,所述注液孔内设置有密封塞,所述环形凸起覆压在密封塞顶部,封压住密封塞。

10.进一步的,所述密封塞包括密封片和密封柱,所述密封片与注液孔的台阶部相匹配,所述密封柱与注液孔通孔过盈配合。这样,密封片和密封柱相结合可以有效地封住注液孔。

11.进一步的,所述密封柱的底端穿出注液孔底端。

12.进一步的,所述密封柱底端设置有锥端。这样,锥端有导向作用,使密封塞更容易塞入注液孔。

13.进一步的,所述密封片顶部设置有压花纹理,所述环形凸起内部设置有压花纹理。这样,密封片顶部和环形凸起内部的压花纹理可以增大接触面积,使密封片和环形凸起之间结合更紧密,提高环形凸起对密封片的封闭效果。

14.进一步的,所述密封片平面形状为圆形或正多边形。

15.进一步的,所述注液孔的台阶部底部设置有第一倒角。这样,第一倒角可以减少注液孔台阶部底部的注液残留。

16.进一步的,所述注液孔的台阶部与通孔衔接处设置有第二倒角。这样,第二倒角可以使注液更快地从注液孔的台阶部流下,减少注液残留。

17.进一步的,所述密封塞采用氟橡胶。

18.本实用新型还提出一种锂电池,包括上述锂电池注液孔的封口结构。

19.本实用新型提供的技术方案带来的益处如下:

20.1.本实用新型采用在注液孔周围设置与顶盖片一体的环形凸起结构,并将独立的密封塞放入环形凸起与注液通孔之间,环形凸起覆压在密封塞顶部,利用被挤压后的环形凸起结构压缩密封塞来实现密封,密封效果好。

21.2.本实用新型采用塑料密封塞密封,不易发生腐蚀问题,且不会因温度变化而漏气。

22.3.本实用新型在注液孔的台阶部底部设置有第一倒角,注液孔的台阶部与通孔衔接处设置有第二倒角,第一倒角和第二倒角可以减少注液孔台阶部底部的注液残留。

23.4.本实用新型在注液时,注液孔四周环形凸起可防止电解液向四周流动而腐蚀零件其它位置。

附图说明

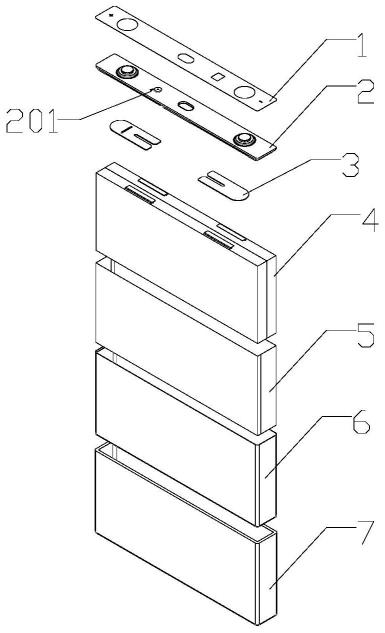

24.图1为本实用新型实施例中锂电池的爆炸图。

25.图2为本实用新型实施例中环形凸起旋压前结构示意图。

26.图3为本实用新型实施例中环形凸起旋压前剖面结构示意图。

27.图4为本实用新型实施例中密封塞的结构示意图。

28.图5为本实用新型实施例中环形凸起旋压后剖面结构示意图。

29.图6为本实用新型实施例中环形凸起旋压后结构示意图。

30.图7为图3中注液孔的放大结构示意图。

31.图中:1、顶贴片,2、顶盖片,3、转接片,4、芯包,5、芯包保护膜,6、壳体,7、绝缘膜,201、注液孔,202、环形凸起,204、旋压后的环形凸起,8、密封塞,801、密封片,802、密封柱、803、锥端,9、第一倒角、10、第二倒角。

具体实施方式

32.下面结合附图和具体实施例对本实用新型进行详细说明。本实施例以本实用新型技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

33.如果1~7所示,一种锂电池注液孔的封口结构,包括设置在顶盖片2上的注液孔201,其特征在于,所述注液孔201为设置在顶盖片2上的台阶状通孔,所述注液孔201周围设置有与顶盖片2一体成型的环形凸起202,所述注液孔201内设置有密封塞8,所述环形凸起202覆压在密封塞8顶部,封压住密封塞8。

34.如图4所示,所述密封塞8包括密封片801和密封柱802。如图5所示,所述密封片801与注液孔201的台阶部相匹配,所述密封柱802与注液孔201通孔过盈配合。所述密封柱802

的底端穿出注液孔201底端,所述密封柱802底端设置有锥端803,当密封塞8塞入注液孔201时,锥端803有导向作用,使密封塞8更容易塞入注液孔201。

35.所述密封片801顶部设置有压花纹理,所述环形凸起202内部设置有压花纹理。这样,当环形凸起202经旋压后覆盖在密封片801顶部,密封片801顶部和环形凸起202内部的压花纹理可以增大接触面积,使密封片801和环形凸起202之间结合更紧密,提高环形凸起202对密封片801的封闭效果。

36.所述密封片801平面形状可为圆形或正多边形,方便注液机器注液嘴的定位。对应的,所述注液孔201的台阶部形状与密封片801形状相匹配。

37.如图7所示,所述注液孔201台阶部的底部设置有第一倒角9,所述注液孔201的台阶部与通孔衔接处设置有第二倒角10。第一倒角9可以减少注液孔台阶部底部的注液残留,第二倒角10可以使注液更快地从注液孔的台阶部流下,进一步减少注液残留。

38.在顶盖片2上冲出注液孔201及注液孔周围环形凸起202,对注液孔201及注液孔周围环形凸起202进行激光清洁,将密封塞8放入环形凸起202内侧底端覆盖注液孔201,使用旋压设备将环形凸起202压成旋压后的环形凸起204,旋压后的环形凸起204与注液孔201上表面对密封片801进行挤压,通过密封片801被压缩的方式来实现密封,密封柱802设置在注液孔201通孔内实现进一步密封,密封片材质可选择氟橡胶。

39.在顶盖片上设计贯穿顶盖片的注液孔,注液孔周围设计一周环形凸起结构,此环形凸起结构与顶盖片一起一体冲压成型。设计独立的密封片,对电池注液孔及其环形凸起内部进行清洁后,将密封片放入环形凸起与注液通孔之间,使用旋压设备将环形凸起向环形中心及密封片方向挤压,另被挤压后的环形凸起结构压缩密封圈来实现密封。

40.本实用新型不仅能解决现有两种注液孔及密封方式存在的问题,还可以保证100%密封。同比市面上使用激光焊接的方式,本实用新型采用旋压的方式,设备投入比激光焊机少很多,可降低制成设备投入成本;本实用新型无需铝钉结构,降低了原材料成本。同比市面上砸钢珠的方式,本实用新型不会发生腐蚀问题,且不会因温度变化而泄漏。本实用新型在注液时,注液孔四周环形凸起可防止电解液向四周流动而腐蚀零件其它位置。

41.以上所述,仅为本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,任何未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改,等同变化与修饰,均仍属于本实用新型技术方案的范围内。

42.本说明书未作详细描述的内容属于本领域专业技术人员公知的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1