一种芯片封装装置

1.本实用新型属于芯片封装技术领域,具体涉及一种芯片封装装置。

背景技术:

2.当前民用芯片封装主要采用的加工方式为注塑,将材料加热融化后注入模具,在注塑过程中,不可避免的会对引线键合点以及框架产生热冲击。同时,在后续使用过程中也有可能因为热膨胀导致芯片上的封装体对芯片产生挤压,造成芯片碎裂;因吸湿而导致在后续加工时分层开裂。因此,人们开始从湿热方面出发,提高芯片封装质量。

3.对于湿气问题,人们在平时储存时建立吸湿等级,使用前进行干燥处理,但是这样依旧会有部分器件在干燥后、进行加工前吸收水汽,导致后续工艺时出现分层开裂的现象。对于热膨胀问题,人们在塑封材料中加入硼砂,使其膨胀系数相似于芯片,但依旧有一些差异,同时因为加入了硼砂,在其与芯片表面接触时可能对芯片产生磨损以及划痕,降低芯片的寿命甚至导致芯片直接失效。对于注塑产生热冲击的问题,人们在注塑前进行预热,加快注塑时间,但是效果并不理想,依然产生热翘曲以及引线偏移的问题。因此,目前亟需一种新型芯片封装结构解决上述问题。

技术实现要素:

4.本实用新型的目的是,提供一种芯片封装装置,解决目前注塑封装存在部分器件吸收水汽出现分层开裂以及注塑时容易导致引线键合,降低芯片质量甚至导致芯片失效的问题。

5.本实用新型采用的技术方案是,一种芯片封装装置,其特征在于,包括盖板和底座,所述盖板包括逐层叠加固定连接的盖板基底圆片、散热层和吸湿层,所述盖板基底圆片正面靠近边缘处周向向外凸出形成盖板卡位件,所述盖板卡位件贯穿散热层和吸湿层并伸出吸湿层预定距离,所述盖板基底圆片上均匀间隔预定距离开设若干个微孔洞,散热层对应微孔洞开设若干个微流控通道,微流控通道与微孔洞连通,所述吸湿层上开设若干个吸水孔,所述吸水孔呈猪笼草结构,且吸水孔与微流控通道连通;所述底座包括底座基底圆片,所述底座基底圆片边缘周向向上凸起形成连接件,连接件顶端连接密封垫,芯片安装在底座基底圆片上方中部并通过键合线与底座基底圆片电气连接,所述底座基底圆片的下方进行bga植球,作为芯片与外界连接的端口;所述盖板与底座通过盖板卡位件与连接件卡合后通过平行焊缝连接。

6.通过上述技术方案,采用逐层叠加的方式制成叠层结构的盖板,起到吸热吸湿的作用,其中,吸湿层可以吸收封装中的水汽,散热层用于解决封装结构的散热问题,而后续加工时水汽蒸发从盖板基底圆片逸出,封装当中的湿热问题得到了有效解决。

7.优选地,所述微流控通道为上下两层同向倾斜的通孔,上下两层的微流控通道通过葫芦型通孔连通;有利于在微流控通道中进行强制对流实现散热功能。

8.优选地,所述微流控通道表面设有肋板,所述肋板呈向下倾斜的条纹微细结构;通

过肋板散热或注水冷却,实现散热功能。

9.优选地,所述盖板厚度为5-10mm,所述微孔洞的孔径为500-1000μm;减小装置体积,并达到吸湿散热的功能。

10.优选地,所述吸湿层与芯片之间设有缓冲装置,所述缓冲装置包括缸体、滑套和活塞杆,所述缸体呈内部中空的腔体结构,缸体尾端开设螺纹孔,通过螺纹副连接吸湿层,缸体中部设有隔板,隔板与缸体头端之间注入粘滞介质,所述滑套位于缸体头端且套设于缸体外,活塞杆尾端贯穿滑套和缸体头端及隔板位于缸体内与其滑动连接,活塞杆靠近头端处设有限位板,所述限位板与滑套之间和滑套与缸体头端之间分别连接有阻尼弹簧,活塞杆头端设有接触垫,接触垫与芯片接触;当受到外部的压力冲击时,通过粘滞介质的移动实现缓冲作用;当外部载荷过大的时候,通过阻尼弹簧实现同样的缓冲效果,实现对芯片的保护,解决目前热塑封装容易引起引线键合偏移导致芯片失效的问题。

11.优选地,所述活塞杆尾端连接位移传感器,位移传感器无线连接控制终端;当外界载荷过大令活塞杆位移过远时,控制终端发出报警,便于通过位移传感器找出失效器件。

12.优选地,所述底座基底圆片上位于连接件内侧设有湿度传感器,所述湿度传感器无线连接控制终端;可实时监控芯片内湿度问题,应用于潮湿的使用环境时,有利于快速确定失效器件,维修方式简单。

13.优选地,所述芯片与底座基底圆片之间设有散热支架,所述散热支架采用铝金属板或铜金属板,散热支架与底座基底圆片焊接;铝金属板或铜金属板具有轻质、导电、传热的属性,有助于芯片散热,提高使用寿命。

14.相较现有技术,本实用新型的有益效果是:

15.1)极大程度上解决封装从外界吸收水汽的问题,提高了封装散热的效率:本实用新型采用逐层叠加的方式制备盖板,其中吸湿层采用仿猪笼草结构开设吸水孔,通过马兰戈尼效应将湿气富集在吸湿层,散热层设置上下层微流控通道,有利于在微流控通道中进行强制对流实现散热功能,且微流控通道内设有微细结构肋板,通过肋板散热或注水冷却,实现散热功能,在后续加工受热过程中水汽可通过盖板基底圆片上的微孔洞蒸发排出,解决目前注塑封装存在部分器件吸收水汽出现分层开裂以及注塑时容易导致引线键合,降低芯片质量甚至导致芯片失效的问题;

16.2)独特地缓冲装置设计,通过同轴嵌套的方法组装得到新型的减震装置,使用时,接触垫稳定的接触在芯片上,扩大作用范围,缸体尾端通过螺纹副实现与芯片封装端盖的连接,当受到外部的压力冲击时,通过粘滞介质的移动实现缓冲作用;当外部载荷过大的时候,通过阻尼弹簧实现同样的缓冲效果,实现对芯片的保护,解决目前热塑封装容易引起引线键合偏移导致芯片失效的问题;此外,活塞杆尾端装有位移传感器,利用控制终端实时监控,当外界载荷过大令活塞杆位移过远时,控制终端发出报警,便于通过位移传感器找出失效器件;

17.3)本实用新型提供的底座,通过将各种结构叠加粘接得到底座结构,在进行气密性封装的时候通过底座基底圆片上的密封垫与盖板结构接触,实现气密性封装,体积小,设置湿度传感器可实时监控芯片内湿度问题,应用于潮湿的使用环境时,有利于快速确定失效器件,维修方式简单。

附图说明

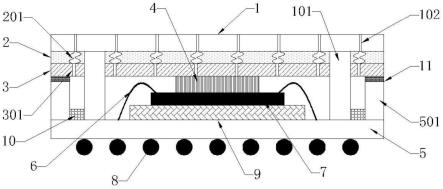

18.图1为本实用新型结构示意图;

19.图2为本实用新型缓冲装置结构示意图;

20.图3为本实用新型散热层结构示意图;

21.图4为本实用新型散热层侧视图;

22.图5为本实用新型吸湿层结构示意图;

23.图6为本实用新型吸湿层俯视图;

24.图7为本实用新型吸湿层结构剖面图;

25.图8为本发明盖板封装方法流程图;

26.图9为本发明底座封装方法结构示意图;

27.图10为本发明散热层制备流程图;

28.图11为本发明吸湿层制备流程图;

29.图中标注:1、盖板基底圆片,101、盖板卡位件,102、微孔洞,2、散热层,201、微流控通道,202,葫芦型通孔,203、肋板,3、吸湿层,301、吸水孔,4、缓冲装置,401、缸体,4011、螺纹孔,4012、隔板,4013、注入孔,402、滑套,403、活塞杆,404、限位板,405、阻尼弹簧,406、接触垫,407、位移传感器,5、底座基底圆片,501、连接件,6、键合线,7、芯片,8、bga植球,9、散热支架,10、湿度传感器,11、密封垫。

具体实施方式

30.以下将结合说明书附图对本实用新型进一步解释说明,以便于本领域专业技术人员更好地理解。

31.在本说明书中提到或者可能提到的上、下、左、右、前、后、正面、背面、顶部、底部等方位用语是相对于各个附图中所示的结构进行定义的,他们是相对的概念,因此有可能会根据其所处不同位置、不同使用状态而进行相应地变化。所以,也不应当将这些或者其他的方位用语解释为限制性用语。

32.实施例1

33.如图1-7所示,一种芯片封装装置,其特征在于,包括盖板和底座。所述盖板包括逐层叠加固定连接的盖板基底圆片1、散热层2和吸湿层3,所述盖板基底圆片1正面靠近边缘处周向向外凸出形成盖板卡位件101,所述盖板卡位件101贯穿散热层2和吸湿层3并伸出吸湿层3预定距离,作为盖板与底座连接的嵌合部件;所述盖板基底圆片1上均匀间隔预定距离开设若干个微孔洞102,散热层2对应微孔洞102开设若干个微流控通道201,微流控通道201与微孔洞102连通,所述吸湿层3上开设若干个吸水孔301,所述吸水孔301呈猪笼草结构,且吸水孔301与微流控通道201连通。本实用新型采用逐层叠加的方式制备盖板,其中吸湿层3采用仿猪笼草结构开设吸水孔301,通过马兰戈尼效应将湿气富集在吸湿层3,散热层2设置上下层微流控通道201,有利于在微流控通道201中进行强制对流实现散热功能,在后续加工受热过程中水汽可通过盖板基底圆片1上的微孔洞102蒸发排出,解决目前注塑封装存在部分器件吸收水汽出现分层开裂以及注塑时容易导致引线键合,降低芯片质量甚至导致芯片失效的问题。

34.在本实施例中,所述微流控通道201为上下两层同向倾斜的通孔,上下两层的微流

控通道201通过葫芦型通孔202连通;有利于在微流控通道201中进行强制对流实现散热功能。

35.在本实施例中,所述微流控通道201表面设有肋板203,所述肋板203呈向下倾斜的条纹微细结构;通过肋板203散热或注水冷却,实现散热功能。

36.在本实施例中,所述盖板厚度为5-10mm,保证盖板吸湿散热的同时,减小芯片封装体的体积,所述微孔洞101的孔径为500-1000μm,有利于排出湿气。

37.所述底座包括底座基底圆片5和密封垫11,所述底座基底圆片5边缘周向向上凸起形成连接件501,所述密封垫11通过有机高分子胶沾接在连接件501顶端,芯片7安装在底座基底圆片5上方中部并通过键合线6与底座基底圆片5电气连接,所述底座基底圆片5的下方进行bga植球8,作为芯片7与外界连接的端口;所述盖板与底座通过盖板卡位件101与连接件501卡合,此时盖板卡位件101底端接触底座基底圆片5,密封垫11与吸湿层3紧贴,然后通过平行焊缝连接盖板与底座,保证盖板与底座的封装密封性。

38.所述芯片7与底座基底圆片5之间设有散热支架9,所述散热支架9采用铝金属板或铜金属板,散热支架9与底座基底圆片5焊接,芯片7安装在散热支架9上方;铝金属板或铜金属板具有轻质、导电、传热的属性,有助于芯片7散热,提高使用寿命。

39.所述底座基底圆片5上位于连接件501内侧设有湿度传感器10,所述湿度传感器10无线连接控制终端;可实时监控封装体内芯片7湿度问题,应用于潮湿的使用环境时,有利于快速确定失效器件,维修方式简单。

40.本实用新型提供的底座,通过将各种结构叠加粘接得到底座结构,在进行气密性封装的时候通过底座基底圆片5上的密封垫11与盖板结构接触,实现气密性封装,并且提出了封装可拆卸的理念,便于后期及时找出失效器件以及维修,很大程度上节约资源和成本。

41.所述吸湿层3与芯片7之间设有缓冲装置4,所述缓冲装置4设有若干个,包括缸体401、滑套402和活塞杆403,所述缸体401呈内部中空的腔体结构,缸体401尾端开设螺纹孔4011,通过螺纹副连接吸湿层3,缸体401中部设有隔板4012,隔板4012与缸体401头端之间注入粘滞介质,所述滑套402位于缸体401头端且套设于缸体401外,活塞杆403尾端贯穿滑套402和缸体401头端及隔板4011位于缸体401内与其滑动连接,活塞杆403靠近头端处设有限位板404,所述限位板404与滑套402之间和滑套402与缸体401头端之间分别连接有阻尼弹簧405,活塞杆403头端设有接触垫406,接触垫406与芯片7接触;当受到外部的压力冲击时,通过粘滞介质的移动实现缓冲作用;当外部载荷过大的时候,通过阻尼弹簧405实现同样的缓冲效果,实现对芯片7的保护,解决目前热塑封装容易引起引线键合偏移导致芯片失效的问题。

42.所述活塞杆403尾端连接位移传感器407,位移传感器407无线连接控制终端;当外界载荷过大令活塞杆403位移过远时,控制终端发出报警,便于通过位移传感器407找出失效器件。

43.所述缸体401外侧与滑套402同轴嵌套,嵌套部位填充润滑脂,所述滑套内层涂布润滑油以及装加滚珠轴承与缸体401接触;减小滑套402与缸体401之间的摩擦。

44.所述缸体401前端与隔板4012之间的缸体401侧壁上开设注入孔4013,通过注入孔4013向缸体401内注入粘滞介质,所述粘滞介质为高粘性、具有良好的散热性的液体,如油和冷却液等。

45.本实用新型采用逐层叠加的方式制备盖板,通过将各种结构叠加粘接得到底座结构,极大程度上解决封装从外界吸收水汽的问题,提高了封装散热的效率,解决目前注塑封装存在部分器件吸收水汽出现分层开裂以及注塑时容易导致引线键合,降低芯片质量甚至导致芯片失效的问题,此外,在芯片与盖板之间设置缓冲装置,不仅解决目前热塑封装容易引起引线键合偏移导致芯片失效的问题,而且实现快速通找出失效器件的目的,实用性强。

46.实施例2

47.如图8-11所示,一种芯片封装结构的制备方法,包括以下步骤:

48.s1:采用陶瓷、金属或玻璃圆片制备盖板基底圆片1,通过微纳加工技术中的激光蚀孔工艺或等离子体蚀孔工艺在盖板基底上制作微孔洞102;

49.s2:采用金属或陶瓷圆片制备散热层2,通过涂布光刻胶、曝光、显影等工艺在散热层材料上制作掩膜,并采用激光蚀孔工艺制造微流控通道201,通过快速蚀刻工艺将微流控通道201图形以外的基材蚀刻掉,去除掩膜,得到散热层2,通过微纳加工技术中激光蚀孔技术制造葫芦形通孔202,用于连通上下层微流控通道201;采用电阻焊工艺将散热层2与盖板基底圆片1正面连接;

50.s3:以陶瓷、玻璃或高分子吸湿剂圆片制备吸湿层3,通过涂布光刻胶、斜紫外光光刻、显影等工艺在吸湿层材料上制作掩膜,然后通过微纳加工技术中的激光蚀孔工艺制造吸水孔301,并通过微纳加工技术进行刻蚀,将吸水孔301图形以外的基材蚀刻掉,去除掩膜,得到吸湿层3,采用电阻焊工艺将吸湿层3与散热层2连接;

51.s4:通过螺纹副连接吸湿层3与缓冲装置4,得到盖板;

52.s5:采用陶瓷通过烧结工艺制作得到底座基底圆片5;

53.s6:通过电阻焊工艺将芯片散热支架9与底座基板圆片5连接,在芯片散热支架9上涂敷散热绝缘漆,通过环氧树脂粘接湿度传感器10至底座基底圆片5上,通过有机高分子胶粘接密封垫11至连接件501上;

54.s7:将盖板与底座对应嵌合,采用平行焊缝连接密封。

55.在本实施例中,所述散热层采用以下步骤制造而成:

56.e1底模制作:通过化学机械抛光以及超声波清洗技术清洁散热层2材料圆片,使用n2携带六甲基二硅胺烷进入带有加热板的真空腔,将散热层材料放在加热板上,形成底模;

57.e2掩膜制作:通过旋转涂胶、软烘、曝光、曝光后烘焙、显影、坚膜制备掩膜;

58.e3结构层制作:通过快速刻蚀工艺将底膜层蚀刻掉,去除微流控通道201结构图形以外的散热层2材料得到微流控通道201结构外形,去除光刻胶,通过物理气相沉积的工艺将结构材料沉积至散热层表面,得到结构层;

59.e4:微流控通道制备:通过激光烧蚀的工艺将结构层上淀积的金属层加工成散热肋板203形式,获得完整的微流控通道201层,微流控通道201结构表面微细结构为肋板203,上下两层的微流控通道301通过葫芦型通孔202连接;

60.e5:焊接层制作:在散热层2表面采用电镀或者蒸镀工艺进行薄金属沉积,形成焊接层,该焊接层材料可为铁、铝、镍金属。

61.本实用新型提供的散热层2,通过负光刻制作掩膜,快速刻蚀、物理气相沉积、激光烧蚀等工艺制作微流控通道201结构,得到散热层2结构,在进行散热功能时,通过肋板203散热或注水冷却,实现散热功能,体积小,有利于应用于qfn形式的封装产品中,成本低。

62.所述吸湿层的制备方法包括以下步骤:

63.c1底模制作:通过化学机械抛光以及超声波清洗技术清洁吸湿层3材料圆片,使用n2携带六甲基二硅胺烷进入带有加热板的真空腔,将吸湿层3材料放在加热板上,形成底模;

64.c2掩膜层制备:通过旋转涂胶,软烘,曝光,曝光后烘焙,显影,坚膜制备掩膜,在进行曝光的过程中,采用的光刻方式为斜光刻,使用极紫外光为光源;

65.c3吸水孔制备:通过快速刻蚀工艺将底膜层蚀刻掉,去除仿猪笼草结构的吸水孔301图形以外的吸湿层3材料,得到吸湿层3结构;

66.c4焊接层制备:去除掩膜,在吸湿层3表面采用电镀或者蒸镀工艺进行薄金属沉积,形成焊接层,该焊接层材料可为铁、铝、镍等金属。

67.本实用新型提供的吸湿层,通过斜光刻制作掩膜,快速刻蚀制作仿猪笼草结构,得到吸湿层3结构,在进行吸湿功能时,通过马兰戈尼效应吸收水分,实现吸湿功能,体积小,有利于应用于qfn形式的封装产品中,成本低。

68.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内,因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1