电极组件及包括其的电池、电池组及汽车的制作方法

1.实用新型涉及电解液的浸渍性优异的电极组件及包括它的电池、电池组及汽车。

背景技术:

2.除了便携式设备之外,基于产品群的应用方便性高且具有高能量密度等电特性的二次电池还广泛应用于通过电气驱动源驱动的电动汽车(ev,electric vehicle)或者混合动力汽车(hev,hybrid electric vehicle)等。这样的二次电池不仅具有能够大幅度减少化石燃料的使用的首要的优点,还具有完全不会随着使用能源而产生副产物的优点,因此作为环保及提高能源效率的新能源备受瞩目。

3.目前广泛使用的二次电池的种类有锂离子电池、锂聚合物电池、镍镉电池、镍氢电池、镍锌电池等。这种单位二次电池、即单位电池的工作电压约为2.5v~4.5v。因此,如果需要更高的输出电压的情况下,有时将多个电池串联起来组成电池组。并且,根据电池组所需的充放电容量,有时将多数电池并联连接,组成电池组。因此,根据所需的输出电压以及/或者充放电容量,可以将上述电池组中所包含的电池的数量设计成多种方式。

4.另一方面,通常在二次电池中,在电极组件中浸渍有电解液,从而锂离子顺利地移动而产生电流。此时,电解液的浸渍性作为对电池的寿命及容量产生影响的非常重要的要素,电解液浸渍率越高越有利。

5.另一方面,近年来随着电动汽车用二次电池的需求增加,为了提高能源密度,对并非以往的尺寸的中大型电池进行研发的重要性进一步被加大。但是,当加大电池的尺寸时,电极组件的电极中央部上的电解液浸渍特性下降,由此导致电池的性能下降。即,通过以往的电极组件的结构来改善中大型尺寸的电池的电解液的浸渍性是有限的。

6.因此,需要摸索能够改善电池的电极组件的电解液的浸渍性的方案。

7.另一方面,近年来随着将电池适用于电动汽车,电池的形状系数逐渐增加。即,与以往的具备1865、2170等形状系数的电池相比,电池的直径和高度逐渐增加。通过形状系数的增加,能够增加能源密度,增加对热失控的安全性,并且提高冷却效率。

8.电池的能源密度在随着形状系数的增加而将电池外壳内部的无需的空间最小化时被进一步加大。因此,需要以增大电池的容量的同时增加电极组件的电解液的浸渍性的方式设计电池的整体结构。

技术实现要素:

9.发明要解决的课题

10.实用新型是为了解决如上述的问题而研发的,实用新型的目的在于,在电池的无涂层部形成供电解液通过的浸渍缝隙,在收纳于电池内部的整个电极组件均匀地浸渍电解液,从而提高电池的电解液的浸渍性。

11.另外,实用新型的另一个目的在于将无涂层部的一侧端部折弯而确保电极组件的无涂层部与集电体之间的较宽的接触面积,由此减少电池的内部电阻。

12.进而,实用新型的又一个目的在于确保电极组件的无涂层部与集电体之间的较宽的接触面积,从而提高电极组件与集电体之间的结合强度。

13.但是,实用新型要解决的技术课题不限于上述课题,本领域技术人员可从下面的发明的说明清楚地理解在此未提及的其他课题。

14.用于解决课题的手段

15.为了达到如上述的目的,实用新型的一个侧面提供一种电极组件,其中第一电极及第二电极和介于它们之间的分离膜以卷取轴为中心卷取而对芯部和外周面进行定义,该电极组件的特征在于,上述第一电极沿着卷取方向包括涂布有活性物质层的活性物质部和未涂布活性物质层的第一无涂层部,上述第一无涂层部的至少一部分其本身被用作电极极耳,上述第一无涂层部具备沿着上述电极组件的圆周方向而形成的多个浸渍缝隙,沿着上述圆周方向而彼此相邻的浸渍缝隙的长度方向上的延长线彼此不重叠。

16.优选为,上述多个浸渍缝隙具备在与上述圆周方向平行的方向上延伸的形状。

17.特别地,上述浸渍缝隙的圆周方向上的长度比上述浸渍缝隙的卷取轴方向上的长度更长。

18.在实用新型的一个侧面中,在上述多个浸渍缝隙中,沿着上述圆周方向而彼此相邻的浸渍缝隙不形成在相同的线上,而是在卷取轴方向上形成于彼此不同的高度。

19.在实用新型的另一个侧面中,在上述多个浸渍缝隙中,沿着上述圆周方向而彼此相邻的浸渍缝隙沿着与上述电极组件的卷取轴平行的方向分开规定的间隔而形成。

20.在实用新型的又一个侧面中,以任一个浸渍缝隙为基准,位于左右的各个浸渍缝隙的长度方向上的延长线彼此重叠。

21.在实用新型的又一个侧面中,在上述圆周方向上相邻的浸渍缝隙之间的间隔被固定。

22.另外,在上述圆周方向上相邻的浸渍缝隙之间的间隔随着从上述电极组件的芯部侧靠近外周侧而逐渐地增加。

23.在实用新型的又一个侧面中,上述浸渍缝隙的圆周方向上的长度被固定。

24.另外,上述浸渍缝隙的圆周方向上的长度随着从上述电极组件的芯部侧靠近外周侧而逐渐地增加。

25.在实用新型的又一个侧面中,上述多个浸渍缝隙具备与沿着上述圆周方向而延伸的线构成规定的角度而倾斜的形态。

26.在此,上述多个浸渍缝隙彼此平行。

27.在实用新型的又一个侧面中,在上述多个浸渍缝隙中,沿着上述电极组件的半径方向而彼此相邻的浸渍缝隙的至少一部分彼此重叠,从而沿着上述半径方向而提供用于电解液通过的浸渍路径。

28.优选为,上述浸渍路径从上述电极组件的外周面沿着上述半径方向而形成到规定的深度。

29.在实用新型的又一个侧面中,上述第一无涂层部及上述第二无涂层部中的至少一个无涂层部具备多个切片,该多个切片沿着上述电极组件的圆周方向彼此分开而形成,并通过从上述无涂层部的端部形成到规定深度的多个切开线而被划分。

30.优选为,上述多个切片沿着上述电极组件的半径方向而重叠成多层而形成折弯

面。

31.在此,上述折弯面包括随着从上述电极组件的外周侧靠近芯部侧而将切片的重叠层数依次增加到最大值的层叠数增加区间和从重叠层数为最大值的半径位置到最内侧切片所在的半径位置为止的层叠数均匀区间。

32.在一个实施形态中,上述多个切片沿着上述电极组件的半径方向而折弯,从而将与上述卷取轴垂直的上述电极组件的一侧面的至少一部分覆盖。

33.在另一个实施形态中,上述多个切片沿着上述电极组件的半径方向而折弯,从而将与上述卷取轴垂直的上述电极组件的一侧面全部覆盖。

34.在实用新型的又一个侧面中,在上述多个浸渍缝隙中,沿着上述电极组件的半径方向而彼此相邻的浸渍缝隙的至少一部分彼此重叠,从而沿着上述半径方向提供用于电解液通过的浸渍路径。

35.优选为,上述浸渍路径从上述电极组件的外周面沿着上述半径方向而形成到规定的深度。

36.更优选为,上述浸渍路径的形成深度比在与上述卷取轴垂直的上述电极组件的一侧面通过上述切片而覆盖的区域的半径方向上的长度更长或相同。

37.在实用新型的又一个侧面中,上述无涂层部包括:第一线,其为从上述活性物质部分开第一距离而与上述活性物质部和上述无涂层部之间的边界线平行的假设的直线;及第二线,其为从上述切开线的端部分开第二距离而与上述活性物质部和上述无涂层部之间的边界线平行的假设的直线。

38.在此,上述浸渍缝隙形成于上述第一线和上述第二线中的至少任一个线上。

39.优选为,上述浸渍缝隙沿着上述电极组件的圆周方向而在上述第一线和上述第二线上交替设置。

40.在实用新型的又一个侧面中,位于彼此不同的线上的浸渍缝隙在卷取轴方向上彼此不重叠。

41.在实用新型的又一个侧面中,位于相同线上的上述浸渍缝隙的圆周方向上的长度随着从上述电极组件的芯部侧靠近外周侧而逐渐地增加。

42.在实用新型的又一个侧面中,位于相同的线上的上述浸渍缝隙之间的间隔随着从上述电极组件的芯部侧靠近外周侧而逐渐地增加。

43.在实用新型的又一个侧面中,上述无涂层部还包括:至少一个中间线,该中间线为位于上述第一线与上述第二线之间,与上述第一线及上述第二线平行,并与上述第一线及上述第二线分开规定的间隔的假设的直线。

44.在此,上述无涂层部还包括:中间浸渍缝隙,其形成在上述中间线上。

45.优选为,上述中间线为多个,上述中间浸渍缝隙在多个中间线上沿着圆周方向而交替地设置。

46.在实用新型的又一个侧面中,形成于第一线、第二线及至少一个中间线上的上述浸渍缝隙的数量相同。

47.在实用新型的又一个侧面中,上述切开线和上述浸渍缝隙彼此分开规定的间隔。

48.优选为,上述切开线与上述浸渍缝隙之间的间隔为1mm至5mm之间。

49.在实用新型的一个侧面中,上述第一无涂层部位于上述电极组件的上部。

50.优选为,上述第一电极为阴极。

51.在实用新型的又一个侧面中,上述第二电极沿着卷取方向包括涂布有活性物质层的活性物质部和未涂布活性物质层的第二无涂层部,上述第二无涂层部的至少一部分其本身被用作电极极耳。

52.在此,上述第二无涂层部具备沿着上述电极组件的圆周方向而形成的多个浸渍缝隙,沿着上述圆周方向而彼此相邻的浸渍缝隙的长度方向上的延长线彼此不重叠。

53.并且,实用新型的一个实施例的电池包括上述实施例的电极组件。

54.另外,实用新型的一个实施例的电池组包括实用新型的一个实施例的电池。

55.另外,实用新型的一个实施例的汽车包括实用新型的一个实施例的电池组。

56.发明效果

57.根据实用新型,能够提高电极组件的电解液的浸渍性。

58.特别地,根据实用新型,在电池的无涂层部形成供电解液通过的路径,在收纳于电池内部的整个电极组件均匀地浸渍电解液,从而能够提高电池的电解液的浸渍性。

59.另外,根据实用新型,确保电极组件的无涂层部与集电体之间的较宽的接触面积,从而能够减少电池的内部电阻。

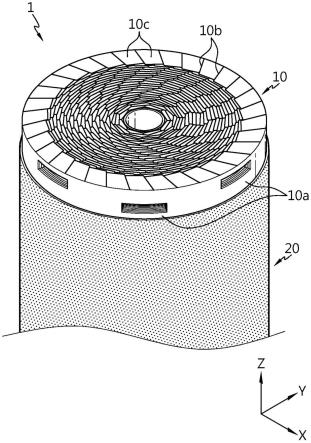

60.进而,根据实用新型,通过确保电极组件的无涂层部与集电体之间的较宽的接触面积,从而能够提高电极组件与集电体之间的结合强度。

61.除此之外,实用新型还可以达到其它的各种效果,对此在各实施例中进行说明或者对于本领域技术人员容易推测的效果等省略相应的说明。

附图说明

62.本说明书中所附的下面的附图例示了实用新型的优选实施例,与后面说明的发明的详细说明一起进一步解释实用新型的技术思想,因此实用新型不限于这些附图所示的范围。

63.图1是用于对实用新型的一个实施例的电极组件进行说明的图。

64.图2a是用于对将适用于图1的电极组件的第一电极展开的状态进行说明的图。

65.图2b是用于对设置于无涂层部的第一线及第二线进行说明的图。

66.图2c是用于对设置于无涂层部的第一线、第二线及第三线进行说明的图。

67.图2d是用于对具备与图2a中图示的第一电极不同的形态的第一电极进行说明的图。

68.图2e是用于对具备与图2a中图示的第一电极又不同的形态的第一电极进行说明图。

69.图3是用于对具备与图2a中图示的第一电极又不同的形态的第一电极进行说明的图。

70.图4是图1的电极组件的俯视图。

71.图5a是图1的电极组件的正面截面图。

72.图5b是在图5a中将切片部分放大的图。

73.图6是具备与图4中图示的电极组件不同的形态的电极组件的俯视图。

74.图7是图6的电极组件的正面截面图。

75.图8是用于对包括实用新型的一个实施例的电极组件的电池进行说明的图。

76.图9是用于对包括实用新型的一个实施例的电池的电池组进行说明的图。

77.图10是用于对包括图9的电池组的汽车进行说明的图。

78.(符号说明)

79.1电极组件

80.10第一无涂层部

81.10a浸渍缝隙

82.10b切开线

83.10c切片

84.20保持部

85.ip浸渍路径

86.p浸渍路径的形成深度

87.c卷取中心

88.a1第一区域

89.a2第二区域

90.d1第一区域的半径方向上的长度

91.d2第二区域的半径方向上的长度

92.b电池

93.2组外壳

94.3电池组

95.v汽车

具体实施方式

96.下面,参照附图详细说明实用新型的优选实施例。在此,对于本说明书以及权利要求书中使用的用语和单词不应该限定在通常的含义或者词典中的含义中解释,鉴于为了以最佳的方法说明自身的发明,发明人可以适当地定义用语概念的原则,应该解释为符合实用新型技术思想的含义以及概念。

97.因此,在本说明书中记载的实施例和附图中示出的结构只是实用新型的最优选的一个实施例,并不是代表实用新型的全部技术思想,应该可以理解在提交本技术的时间点可以存在能够代替这些的各种等同物和多个变形例。

98.并且,为了帮助理解发明,有时夸张示出附图中一部分构成元素的尺寸,并不是按照实际的比例示出。并且,在彼此不同的实施例中,对于相同的构成要件示出相同的符号。

99.两个对比对象“相同”是表示“实质上相同”。因此,实质上相同可以包括具有在本领域内视为较低程度的偏差、例如5%以内的偏差的情况。并且,在规定区域内某一个参数均匀可以表示在平均的角度上均匀。

100.虽然使用第一、第二等而对各种构成要件进行说明,但这些用语对这些构成要件不作限定作用。这些用语仅用于将一个构成要件与其他构成要件区别开,在没有特别相反的记载的情况下,第一构成要件可以是第二构成要件。

101.在整个说明书中,在没有特别相反的记载的情况下,各个构成要件既可以是单数,

也可以是复数。

102.在构成要件的“上部(或下部)”或构成要件的“上(或下)”配置任何构成要件的情况下,不仅表示任意构成要件与上述构成要件的上表面(或下表面)相接而配置,而且还表示在上述构成要件与配置于上述构成要件上(或下)的任意结构之间可以夹着其他构成要件。

103.另外,在记载为某个构成要件与其他构成要件“连接”、“结合”或“接入”的情况下,其构成要件既可以直接连接或接入到其他构成要件,也可以在各个构成要件之间“夹着”其他构成要件或各个构成要件通过其他构成要件而“连接”、“结合”或“接入”。

104.在整个说明书中,在记载为“a及/或b”时,在没有特别相反的记载的情况下,表示a、b或a及b,在记载为“c至d”时,在没有特别相反的记载的情况下,表示c以上且d以下。

105.为了便于说明,在本说明书中将沿着以卷取形态卷绕的电极组件的卷取轴的长度方向的方向称为卷取轴方向z。并且将包围上述卷取轴的方向称为圆周方向或周围方向x。并且,将靠近上述卷取轴或远离卷取轴的方向称为半径方向。其中,特别地将靠近卷取轴的方向称为球心方向或芯部侧方向,将远离卷取轴的方向称为圆心方向或外周侧方向。

106.图1是用于对实用新型的一个实施例的电极组件进行说明的图,图2a是用于对将适用于图1的电极组件的第一电极展开的状态进行说明的图。并且图2b至图3是用于对具备与图2a中图示的第一电极不同的形态的第一电极进行说明的图。

107.参照图1及图2a,上述电极组件是具备将包括第一电极、第二电极及分离膜的层叠体卷取的形状的电极组件。

108.上述第一电极包括具备第一极性的第一无涂层部,第二电极包括具备第二极性的第二无涂层部。例如,第一电极为阳极或阴极,第二电极为具备与第一电极相反的极性的电极。分离膜介于上述第一电极与第二电极之间。将第一电极、分离膜、第二电极、分离膜依次层叠至少一次的层叠体以沿着第一电极及第二电极的宽度方向即电极组件1的高度方向(与z轴平行的方向)而延伸的卷取中心c为基准卷取而形成电极组件1。

109.第一电极及/或第二电极具备无涂层部及保持部。在此,保持部是指,涂布有活性物质层的活性物质部。在实用新型的电极组件1中,第一电极及第二电极和介于它们之间的分离膜以卷取轴为中心卷取而对芯部和外周面进行定义。上述第一电极沿着卷取方向包括涂布有活性物质层的活性物质部和未涂布活性物质层的第一无涂层部10,上述第一无涂层部10的至少一部分其本身被用作电极极耳。另一方面,上述第二电极沿着卷取方向包括涂布有活性物质层的活性物质部和未涂布活性物质层的第二无涂层部,上述第二无涂层部的至少一部分其本身被用作电极极耳。

110.更具体地,上述第一电极包括第一导电性基材及涂敷到第一导电性基材的一面或两面上的第一电极活性物质。在上述第一导电性基材的宽度方向(与z轴平行的方向)上的一侧端部存在未涂敷第一电极活性物质的第一无涂层部10。上述第一无涂层部10被用作第一电极极耳。上述第一无涂层部10设置于收纳在电池外壳内的电极组件的高度方向(与z轴平行的方向)上的上部。在上述第一导电性基材的无涂层部的相反侧存在涂敷有第一电极活性物质的第一保持部20。

111.另一方面,虽然未图示,上述第二电极包括第二导电性基材及涂敷到第二导电性基材的一面或两面上的第二电极活性物质。在上述第二导电性基材的宽度方向上的另一侧

端部存在未涂敷第二电极活性物质的第二无涂层部。上述第二无涂层部被用作第二电极极耳。上述第二无涂层部设置于收纳在电池外壳内的电极组件的高度方向上的下部。在上述第二导电性基材的无涂层部的相反侧存在涂敷有第二电极活性物质的第二保持部。

112.在实用新型中,关于涂布于阳极板的阳极活性物质和涂布于阴极板的阴极活性物质,只要是在本领域中公知的活性物质,则可任意使用。

113.在一例中,阳极活性物质可以包括以一般化学式a[a

xmy

]o

2+z

表示的碱性金属化合物(a包括li、na以及k中的至少一个以上的元素;m包括选自ni、co、mn、ca、mg、al、ti、si、fe、mo、v、zr、zn、cu、al、mo、sc、zr、ru以及cr的至少一个以上的元素;x≥0,1≤x+y≤2,-0.1≤z≤2;化学计量系数x、y以及z以使得化合物维持电气中性的方式选择)。

[0114]

在另一例中,阳极活性物质可以是us6,677,082、us6,680,143等中公开的碱性金属化合物xlim1o

2-(1-x)li2m2o3(m1包括具有平均氧化状态3的至少一个以上的元素;m2包括具有平均氧化状态4的至少一个以上的元素;0≤x≤1)。

[0115]

在又一例中,阳极活性物质可以是以一般化学式liam

1x

fe

1-x

m2yp

1-y

m3zo

4-z

(m1包括选自ti、si、mn、co、fe、v、cr、mo、ni、nd、al、mg以及al的至少一个以上的元素;m2包括选自ti、si、mn、co、fe、v、cr、mo、ni、nd、al、mg、al、as、sb、si、ge、v以及s的至少一个以上的元素;m3包括选择性地包括f的卤族元素;0《a≤2,0≤x≤1,0≤y《1,0≤z《1;化学计量系数a、x、y以及z以使得化合物维持电气中性的方式选择)或者li3m2(po4)3[m包括选自ti、si、mn、fe、co、v、cr、mo、ni、al、mg以及al的至少一个元素]表示的锂金属磷酸盐。

[0116]

优选地,阳极活性物质可以包括一次粒子以及/或者一次粒子凝集的二次粒子。

[0117]

在一例中,阴极活性物质可以使用碳材料、锂金属或者锂金属化合物、硅或者硅化合物、锡或者锡化合物等。电位小于2v的tio2、sno2等金属氧化物也可以作为阴极活性物质使用。作为碳材料可以使用低结晶碳、高结晶碳等。

[0118]

分离膜可以使用多孔性高分子薄膜,例如可以单独应用以乙烯单体聚合物、丙烯单体聚合物、乙烯/丁烯共聚物、乙烯/己烯共聚物、乙烯/甲基丙烯酸酯共聚物等聚烯烃系高分子制造的多孔性高分子薄膜,或者将它们层叠使用。作为另一例,分离膜可以使用通常的多孔性无纺布,例如高熔点的玻璃纤维、聚对苯二甲酸乙二醇酯纤维等构成的无纺布。

[0119]

分离膜的至少一侧表面可以包括无机物颗粒的涂层。并且,还可以是分离膜本身以无机物颗粒的涂层构成。构成涂层的颗粒可以具有与粘合剂结合的结构,以使相邻的颗粒之间存在粒间体积(interstitial volume)。

[0120]

无机物颗粒可以以介电常数在5以上的无机物构成。作为非限制性例子,上述无机物颗粒可以包括选自由pb(zr、ti)o3(pzt)、pb

1-x

la

x

zr

1-y

tiyo3(plzt)、pb(mg3nb

2/3

)o

3-pbtio3(pmn-pt)、batio3、hafnia(hfo2)、srtio3、tio2、al2o3、zro2、sno2、ceo2、mgo、cao、zno以及y2o3构成的群的至少一个以上的物质。

[0121]

电解质可以是具有a

+

b-等结构的盐。其中,a

+

包括li

+

、na

+

、k

+

等碱性金属阳离子或由它们的组合构成的离子。另外,b-包括选自由f-、cl-、br-、i-、no

3-、n(cn)

2-、bf

4-、clo

4-、alo

4-、alcl

4-、pf

6-、sbf

6-、asf

6-、bf2c2o

4-、bc4o

8-、(cf3)2pf

4-‑

、(cf3)3pf

3-、(cf3)4pf

2-、(cf3)5pf-、(cf3)6p-、cf3so

3-、c4f9so3、cf3cf2so3‑‑

、(cf3so2)2n-、(fso2)2n-、cf3cf2(cf3)2co-、(cf3so2)2ch-、(sf5)3c-、(cf3so2)3c-、cf3(cf2)7so

3-、cf3co

2-、ch3co2、scn-以及(cf3cf2so2)2n-‑

构成的群的任意一个以上的阴离子。

[0122]

电解质还可以溶解于有机溶剂中使用。作为有机溶剂可以使用碳酸丙烯酯(propylene carbonate,pc)、碳酸乙烯酯(ethylenecarbonate,ec)、碳酸二乙酯(diethyl carbonate,dec)、碳酸二甲酯(dimethyl carbonate,dmc)、碳酸二丙酯(dipropyl carbonate,dpc)、二甲亚砜(dimethyl sulfoxide)、乙腈(acetonitrile)、乙二醇二甲醚(dimethoxyethane)、二乙氧基乙烷(diethoxyethane)、四氢呋喃(tetrahydrofuran)、n-甲基吡咯烷酮(nmethyl2pyrrolidone,nmp)、乙基甲基碳酸酯(ethyl methyl carbonate,emc)、γ-丁内酯(γbutyrolactone)或者它们的混合物。

[0123]

在实用新型的电极组件1中,上述第一电极及第二电极沿着电极组件1的高度方向(与z轴平行的方向)而向彼此相反的方向延伸。

[0124]

在下面的说明中,对第一电极的结构进行具体说明。但是,这仅为例示性说明,以下说明的第一电极的结构既可以适用于第一电极及第二电极,也可以仅适用于第二电极。

[0125]

参照图1至图3,上述第一无涂层部10具备多个浸渍缝隙10a。上述第一无涂层部10此外还具备多个切开线10b及通过切开线10b而划分的切片10c。

[0126]

上述多个浸渍缝隙10a例如通过模具冲压或激光开槽(notching)等而形成。多个浸渍缝隙10a沿着上述电极组件1的圆周方向即电极组件1的卷取方向而形成有多个。此时,沿着上述圆周方向而彼此相邻的浸渍缝隙10a的长度方向上的延长线彼此不重叠。即,多个浸渍缝隙10a的长度方向上的延长线彼此大致平行地配置。

[0127]

参照图1、图2a及图2b,多个浸渍缝隙10a的长度方向上的延长线具备沿着与圆周方向大致平行的方向延伸的形状。例如,上述浸渍缝隙10a的圆周方向上的长度比上述浸渍缝隙10a的卷取轴方向上的长度更长。

[0128]

参照图2b,在实用新型的一个侧面中,在上述多个浸渍缝隙10a中,沿着上述圆周方向而彼此相邻的浸渍缝隙10a不形成在相同的线上,而是位于交叉的位置。换言之,上述多个浸渍缝隙10a中,沿着上述圆周方向而彼此相邻的浸渍缝隙10a不形成在相同的线上,而是在卷取轴方向上设置于彼此不同的高度。即,上述多个浸渍缝隙10a中,沿着上述圆周方向而彼此相邻的浸渍缝隙10a沿着与上述电极组件1的卷取轴平行的方向而分开规定的间隔。因此,沿着圆周方向而彼此相邻的浸渍缝隙10a的长度方向上的延长线彼此不重叠。

[0129]

通过如上述的结构,在实用新型中,能够将上述第一无涂层部10的强度确保为一定水平。例如,将具备沿着与圆周方向平行的方向延伸的形状的多个浸渍缝隙10a形成在相同的线上的情况下,形成有多个浸渍缝隙10a的位置上的上述第一无涂层部10的强度变得非常弱。即,上述第一无涂层部10中,形成有浸渍缝隙10a的位置上的横截面即沿着与电极组件1的卷取轴垂直的方向(与x-y平面平行的方向)而切开的截面的面积减少。因此,通过在电池的使用过程中施加的冲击、振动等而可在第一无涂层部10发生破损,由此导致电池性能上的不良及/或因内部短路而导致起火等安全性问题。

[0130]

相反地,根据实用新型,沿着圆周方向而彼此相邻的浸渍缝隙10a不形成在相同的线上而设置于交叉的位置。更具体地,如图1所示,沿着圆周方向而彼此相邻的浸渍缝隙10a沿着与上述电极组件1的卷取轴平行的方向而分开规定的间隔。通过这样的结构,第一无涂层部10能够将形成有浸渍缝隙10a的位置上的横截面即沿着与电极组件1的卷取轴垂直的方向(与x-y平面平行的方向)切开的截面的面积减少的情况最小化。因此,能够提高第一无涂层部10的卷取轴方向(与z轴平行的方向)上的抗拉强度。因此,在该情况下,即便向上述

第一无涂层部10施加外力,第一无涂层部10也不容易被破坏。

[0131]

在实用新型的另一个侧面中,以任一个浸渍缝隙10a为基准,位于左右的各个浸渍缝隙10a的长度方向上的延长线彼此重叠。例如,参照图2b,以任一个浸渍缝隙10a为基准,位于左侧的浸渍缝隙10a的长度方向上的延长线和位于右侧的浸渍缝隙10a的长度方向上的延长线可以是彼此相同的线。这样,通过在相同的线上具备浸渍缝隙10a的结构,随着将上述第一电极卷取,浸渍缝隙10a彼此重叠。由此,沿着电极组件1的半径方向而提供浸渍路径ip。

[0132]

参照图2b,在实用新型的又一个侧面中,在上述圆周方向上相邻的浸渍缝隙10a之间的间隔被固定。或者,作为另一个实施形态,参照图2d,在上述圆周方向上相邻的浸渍缝隙10a之间的间隔随着从上述电极组件1的芯部侧靠近外周侧而逐渐增加。参照图2d,更具体地讲,片状的第一电极及/或第二电极具备在一个方向上卷取的结构。此时,多个浸渍缝隙10a沿着圆周方向而形成。在第一电极及/或第二电极的芯部侧,浸渍缝隙10a之间的距离相对短,随着靠近外周侧,浸渍缝隙10a之间的距离逐渐地增加。这是因为随着上述第一电极及/或第二电极在一个方向上卷取,电极组件1的半径增加,构成电极组件1的层所形成的圆周的长度随着靠近外周侧而增加。即,第一电极及/或第二电极随着向一个方向卷取,位于最外侧的层的圆周的大小逐渐增加。因此,在片状的第一电极及/或第二电极形成浸渍缝隙10a时,随着靠近外周侧而增加浸渍缝隙10a之间的距离时,设置于上一层的浸渍缝隙10a和设置于下一层的浸渍缝隙10a彼此相对的可能性变高,因此沿着电极组件1的半径方向而提供浸渍路径ip的可能性变高。即,根据实用新型的这样的结构,能够有效地提供浸渍路径ip。因此,能够改善电极组件1的电极中央部上的电解液浸渍特性。

[0133]

在实用新型的一个侧面中,参照图2b,上述浸渍缝隙10a的圆周方向上的长度可被固定。或者,作为其他实施形态,参照图2e,上述浸渍缝隙10a的圆周方向上的长度随着从上述电极组件1的芯部侧靠近外周侧而逐渐地增加。由此,浸渍路径ip的宽度随着靠近电极组件1的外周而逐渐地增加。

[0134]

根据这样的结构,设置于上一层的浸渍缝隙10a和设置于下一层的浸渍缝隙10a彼此相对的可能性变高,因此提供浸渍路径ip的可能性变高。同时,电解液开始浸渍到电极组件1的部位即位于最外侧层的浸渍缝隙10a的面积较大,因此电解液顺利地浸渍到电极组件1的内部。同时,设置于芯部侧的浸渍缝隙10a的面积比较小,因此能够将沿着与电极组件1的卷取轴垂直的方向(与x-y平面平行的方向)切割的截面的面积减少的情况最小化。因此,能够提高第一无涂层部10的卷取轴方向(与z轴平行的方向)上的抗拉强度。

[0135]

图2b是用于对第一线及第二线进行说明的图,图2c是用于对第一线、第二线及第三线进行说明的图。

[0136]

参照图2b及图2c,上述第一无涂层部10包括:第一线l1,其为从上述活性物质部分开第一距离而与上述活性物质部和上述第一无涂层部10之间的边界线平行的假设的直线;及第二线l2,其为从上述切开线10b的端部分开第二距离而与上述活性物质部和上述第一无涂层部10之间的边界线平行的假设的直线。在此,上述浸渍缝隙10a位于上述第一线l1和上述第二线l2中的至少任一个线上。优选为,上述浸渍缝隙10a沿着上述电极组件1的圆周方向而交替地设置在上述第一线和上述第二线上。特别地,位于彼此不同的线的浸渍缝隙10a在卷取轴方向上彼此不重叠。例如,参照图2b,位于第一线l1的浸渍缝隙10a在卷取轴方

向上不与位于第二线l2的浸渍缝隙10a重叠。因为如果位于第一线l1的浸渍缝隙10a与位于第二线l2的浸渍缝隙10a在卷取轴方向上重叠,则在卷取轴方向上切割第一无涂层部10的截面的面积减少而导致第一无涂层部10的强度的下降。

[0137]

在实用新型的另一个侧面,位于相同的线上的上述浸渍缝隙10a的圆周方向上的长度随着从上述电极组件1的芯部侧靠近外周侧逐渐地增加。例如,参照图2e,位于第一线l1的上述浸渍缝隙10a的圆周方向上的长度随着靠近外周侧而逐渐增加。同样地,位于第二线l2的上述浸渍缝隙10a的圆周方向上的长度随着靠近外周侧而逐渐增加。根据这样的结构,位于上一层的浸渍缝隙10a和位于下一层的浸渍缝隙10a彼此相对的可能性变高,因此能够顺利地提供浸渍路径ip。

[0138]

在实用新型的又一个侧面中,位于相同的线上的上述浸渍缝隙10a之间的间隔随着从上述电极组件1的芯部侧靠近外周侧而逐渐地增加。例如,参照图2d,位于第一线l1上的上述浸渍缝隙10a之间的间隔随着靠近外周侧而逐渐增加。同样地,位于第二线l2上的上述浸渍缝隙10a之间的间隔随着靠近外周侧而逐渐增加。根据这样的结构,位于上一层的浸渍缝隙10a和位于下一层的浸渍缝隙10a彼此相对的可能性变高,能够顺利地提供浸渍路径ip。

[0139]

在实用新型的又一个侧面中,上述第一无涂层部10还包括至少一个中间线ln,该中间线ln为位于上述第一线l1与上述第二线l2之间,与上述第一线l1及上述第二线l2平行,并与上述第一线l1及上述第二线l2分开规定间隔的假设的直线。例如,参照图2c,在第一线l1与第二线l2之间具备第三线l3。但不限于此,还可具备第四线、第五线等。即,实用新型不限定线的数量。即,上述中间线ln可以是多个。在此,上述浸渍缝隙10a位于多个中间线ln中的至少任一个线上。在上述中间线ln上具备中间浸渍缝隙10a。优选为,上述浸渍缝隙10a在上述多个中间线ln上沿着圆周方向而交替设置。例如,参照图2c,浸渍缝隙10a从左侧依次设置在第一线l1、第二线l2、第三线l3、第二线l2、第一线l1。但是,设置顺序不限于此,只要在圆周方向上相邻的浸渍缝隙10a不形成于相同的线,则包括在实用新型的范围。

[0140]

在实用新型的又一个侧面中,位于上述第一线l1和第二线l2的浸渍缝隙10a彼此具备独立的规则而配置。例如,位于第一线l1的浸渍缝隙10a彼此具备一定的规则而排列。另外,位于第二线l2的浸渍缝隙10a彼此具备一定的规则而排列。但是,位于第一线l1的浸渍缝隙10a和位于第二线l2的浸渍缝隙10a在原则上彼此不产生影响而独立地排列。但是,作为一例,优选为设置于第一线l1的浸渍缝隙10a和设置于第二线l2的浸渍缝隙10a在卷取轴方向上不重叠。因为如果设置于第一线l1的浸渍缝隙10a和设置于第二线l2的浸渍缝隙10a在卷取轴方向上重叠的情况下,则沿着卷取轴而切割无涂层部的截面的面积过度地减少而导致无涂层部的强度下降。

[0141]

在实用新型的又一个侧面中,优选为设置在各个假设的线上的上述浸渍缝隙10a的数量彼此大致相同。换言之,设置在第一线l1、第二线l2及至少一个中间线ln上的上述浸渍缝隙10a的数量大致相同。例如,参照图2c,设置于第一无涂层部10的浸渍缝隙10a的总数量为30个的情况下,设置于第一线l1的浸渍缝隙10a的数量、设置于第二线l2的浸渍缝隙10a的数量、设置于第三线l3的浸渍缝隙10a的数量分别优选为大致10个。在仅在任一个线上形成特别多的浸渍缝隙10a的情况下,沿着其线而切割无涂层部的截面的截面积过度地减小而导致无涂层部的强度下降。

[0142]

参照图3,多个浸渍缝隙10a在相互之间平行地配置,并与沿着上述圆周方向而延伸的线构成规定的角度而具备倾斜的形态。

[0143]

根据这样的结构,与如上所说明的情况同样地,与具备向与圆周方向平行的方向延伸的形状的多个浸渍缝隙10a形成于相同的线上的情况相比,能够将通过浸渍缝隙10a的形成导致的第一无涂层部10的强度弱化最小化。另外,根据这样的结构,能够在第一无涂层部10的高度方向(与z轴平行的方向)上的整个区域具备均匀的电解液的浸渍性。

[0144]

另一方面,在与如上述的形成有浸渍缝隙10a的位置上的横截面的面积减少最小化相同的主旨上,上述浸渍缝隙10a与后述的切开线10b沿着卷取轴的延伸方向(与z轴平行的方向)而分开彼此规定的间隔而配置。例如,上述切开线10b与上述浸渍缝隙10a之间的间隔优选为约1mm至约5mm之间,更优选为约2mm至约3mm之间。如果上述切开线10b与上述浸渍缝隙10a之间的间隔小于约1mm,则切开线10b与浸渍缝隙10a之间的间隔变得过窄而导致切开线10b与浸渍缝隙10a之间被破坏的可能性变高。另一方面,如果切开线10b与浸渍缝隙10a之间的间隔大于约5mm,则无需的空间即死角增加而导致能源密度下降。因此在上述切开线10b与上述浸渍缝隙10a之间的间隔为约1mm至约5mm的情况下,因在电池的使用制造及使用过程中施加的冲击、振动等外力而导致第一无涂层部10破坏的可能性更低,同时还能够提高能源密度。

[0145]

在实用新型的另一个侧面中,上述第一无涂层部10位于上述电极组件1的上部,上述第二无涂层部位于上述电极组件1的下部。在该情况下,设置于第一无涂层部10的浸渍缝隙10a位于电极组件1的上部。因此,从电极组件1的上部流入的电解液通过形成于电极组件1的上部的浸渍缝隙10a而侵入到电极组件1的内部,然后通过重力的影响而顺利地渗透到电极组件1的中央区域及下部区域。选择性地,位于电极组件1的下部的第二无涂层部上也具备浸渍缝隙。即,在本说明书中如上所述,为了便于说明,仅对在第一电极具备浸渍缝隙10a的情况进行了说明,但这样的浸渍缝隙10a也可以仅设置于第二电极或设置于第一电极及第二电极。

[0146]

另一方面,上述第一电极可以是阴极。在该情况下第二电极为阳极。但是实用新型的第一电极和第二电极不限于任一个电极,也可以形成为彼此相反的情况。

[0147]

图4是图1的电极组件的俯视图,图5a是图1的电极组件的正面截面图。

[0148]

参照图4及图5a,上述第一无涂层部10具备多个切片10c,该切片10c沿着上述电极组件1的圆周方向而彼此分开形成且通过从上述第一无涂层部10的端部形成为规定的深度的多个切开线10b而被划分。即,上述切片10c设置于第一无涂层部10的一侧端部。

[0149]

上述多个切片10c沿着上述电极组件1的半径方向折弯而将与上述卷取轴垂直的上述电极组件1的一侧面的至少一部分覆盖。在此,半径方向是指,朝向芯部侧或外周侧的方向。例如,参照图4及图5a,多个切片10c向靠近芯部侧的方向折弯而将与上述卷取轴垂直的上述电极组件1的一侧面全部覆盖。

[0150]

这样,设置于第一无涂层部10的一侧端部的切片10c被折弯,将与卷取轴垂直的电极组件1的一侧面覆盖,从而能够确保结合到上述电极组件1的一侧面上的集电体(未图示)与第一无涂层部10之间的较宽的接触面积。由此,能够减小电池的内部电阻。另外,提高电极组件1与集电体之间的结合强度。

[0151]

另一方面,在将上述电极组件1收纳于电池的外壳之后,通过电池的外壳的上端开

口部而注入电解液。此时,多个切片10c将与卷取轴垂直的上述电极组件1的一侧面全部覆盖,因此能够顺利地通过电极组件1的上端而实现电解液的浸渍。特别地,在中大型尺寸的电池的情况下,电解液无法浸渍到电极组件1的中央部。

[0152]

因此,在实用新型中,在多个浸渍缝隙10a中,沿着电极组件1的半径方向而彼此相邻的浸渍缝隙10a彼此重叠至少一部分,从而沿着半径方向而提供用于电解液通过的浸渍路径ip。此时,上述浸渍路径ip从上述电极组件1的外周面沿着上述半径方向而提供到规定的深度。

[0153]

例如,参照图5a,设置于第一无涂层部10的一侧端部的多个切片10c向靠近芯部侧的方向折弯而将与卷取轴垂直的上述电极组件1的一侧面全部覆盖。此时,多个浸渍缝隙10a中,沿着电极组件1的半径方向而彼此相邻的浸渍缝隙10a的至少一部分彼此重叠,从而能够沿着半径方向而提供用于电解液通过的浸渍路径ip。在图5a中,浸渍路径ip沿着半径方向而从上述电极组件1的外周面形成到卷取中心c。因此,电解液通过贯通电极组件1的浸渍路径ip而移动到电极组件1的中心部。流入浸渍路径ip的电解液受到重力方向的力而向下流动。因此,实用新型的电极组件1在其高度方向(与z轴平行的方向)上的整个区域及其半径方向上的整个区域被电解液均匀地浸渍。

[0154]

图5b是将在图5a中的切片部分放大的图。

[0155]

参照图5b,上述多个切片10c沿着上述电极组件1的半径方向重叠为多层而形成折弯面。上述折弯面包括随着从上述电极组件1的外周侧靠近芯部侧而切片10c的重叠层数依次增加到最大值的层叠数增加区间和从重叠层数为最大值的半径位置到最内侧切片所在的半径位置的层叠数均匀区间。

[0156]

在该情况下,集电体(未图示)安装在上述第一无涂层部10的折弯面上的状态下,实施对一定区域的焊接。即,上述集电体结合到多个切片10c重叠为多层的区域。特别地,上述集电体以与层叠数均匀区间重叠的方式结合到上述折弯面。例如,上述集电体与上述第一无涂层部10的焊接是在第一无涂层部10的折弯面中第一无涂层部10的重叠层数为10张以上的区域进行的。关于重叠层数为10张以上的区间的半径方向的比率,通过调节第一无涂层部10的长度而以除了芯部之外的电极组件的半径为基准设计为25%以上。

[0157]

图5b是示出包括在具备4680的形状系数的电池中的半径为22mm且芯部的半径为4mm的电极组件中,分割成多个切片的第一导电性基材的第一无涂层部10从外周侧向芯部侧折弯而重叠成10张以上的折弯表面区域的样子的部分截面图。在该图中,没有切片的电极组件区域和芯部区域并未另图示。切片的高度从3mm开始,在电极组件的半径每增加1mm时,切片的高度增加1mm。并且,当达到图中所示的长度即6mm、7mm或8mm时,之后的切片的高度实质上保持相同。

[0158]

参照图5b,随着从外周侧靠近芯部侧而第一无涂层部10的重叠层数逐渐增加,第一无涂层部10的长度越长,重叠层数的最大值越增加。

[0159]

作为一例,第一无涂层部10的长度为8mm时,分割成多个切片的第一无涂层部10的重叠层数从电极组件的外周表面增加到7mm区间为止而增加到18张,在芯部侧,在8mm区间中第一无涂层部10的重叠层数保持最大值18张的水平,在与芯部相邻的半径区间减少1-2张。切片的高度在半径7mm至12mm的区间,从3mm逐渐增加到8mm。在实用新型中,如图5b所示,层叠数均匀区间被定义为从重叠层数达到最大值的半径位置到最内侧切片所在的位置

为止的半径区间。因此,将第一无涂层部10的切片10c重叠10张以上的层叠数均匀区间的比率相对去除芯部(4mm)的电极组件的半径而构成44.4%(8/18)。

[0160]

作为另一例,在第一无涂层部10的长度为7mm时,分割成多个切片的第一无涂层部10的重叠层数从电极组件的外周表面增加到6mm区间而增加到15张为止,在芯部侧的9mm区间中第一无涂层部10的重叠层数保持固定的最大值15张的水平之后在与芯部相邻的半径区间减少1-2张。切片的高度在半径7mm至11mm区间中从3mm逐渐增加到7mm。因此,将第一无涂层部10的切片10c重叠10张以上的层叠数均匀区间的比率相对去除芯部(4mm)的电极组件的半径而构成50%(9/18)。

[0161]

作为又一例,在第一无涂层部10的长度为6mm时,分割成多个切片的第一无涂层部10的重叠层数从电极组件的外周表面增加到5mm区间而增加到12张,在芯部侧的10mm区间中第一无涂层部10的重叠层数保持固定的最大值12张之后在与芯部相邻的半径区间中减少1-2张。切片的高度在半径7mm至10mm区间中从3mm增加到6mm。因此,将第一无涂层部10的切片10c重叠10张以上的层叠数均匀区间的比率相对去除芯部(4mm)的电极组件的半径而构成55.6%(10/18)。

[0162]

在实用新型中,层叠数均匀区间在芯部的半径、切片的高度可变区间中根据切片高度的最小值和最大值及电极组件的半径方向上的切片的高度增加幅度而增减。因此,本领域技术人员调节对层叠数均匀区间的比率产生影响的因素而将该比率设计为25%以上是极其显而易见的。在一例中,在切片的高度可变区间中将切片高度的最小值和最大值一起增加时,层叠层数增加,从而层叠数均匀区间的比率减小到25%水平。

[0163]

层叠数均匀区间是焊接集电体的区域。因此,在将层叠数均匀区间的比率调节成25%以上时,在优选的范围中确保集电体的焊接强度,从焊接界面的电阻侧面来讲也是有利的。

[0164]

在实用新型的另一个侧面中,在上述第一无涂层部10具备这样的折弯的形态的情况下,第一无涂层部10所占据的空间缩小而提高能源密度。另外,通过增加上述第一无涂层部10与集电体(30)之间的结合面积而能够达到提高结合力并减少电阻的效果。

[0165]

图6是具备与图4中图示的电极组件不同的形态的电极组件的俯视图,图7是图6的电极组件的正面截面图。

[0166]

参照图6及图7,上述多个切片10c在上述电极组件1的半径方向上折弯。特别地,上述多个切片10c向靠近上述电极组件1的芯部侧的方向而折弯而仅将与上述卷取轴垂直的上述电极组件1的一侧面的一部分覆盖。

[0167]

在该情况下,与电极组件1的卷取中心c相邻的区域中的第一无涂层部10的长度与和电极组件1的外周面相邻的区域中的第一无涂层部10的长度彼此不同。例如,与电极组件1的卷取中心c相邻的区域中的第一无涂层部10的长度比与电极组件1的外周面相邻的区域中的第一无涂层部10的长度短。特别地,在与电极组件1的卷取中心c相邻的区域中的第一无涂层部10可以不具备切开线10b及切片10c。即,仅在与电极组件1的外周面相邻的区域中的第一无涂层部10具备多个切开线10b及切片10c。

[0168]

因此,根据这样的实施例,在与电极组件1的卷取中心c相邻的区域中第一无涂层部10具备不被折弯而向上方打开的结构。下面,将这样的上方未被切片10c覆盖的区域称为第一区域a1。此时,将第一区域a1的半径方向上的长度设为d1。

[0169]

另一方面,设置于与电极组件1的外周面相邻的区域中的第一无涂层部10的多个切片10c向靠近芯部侧的方向折弯而仅将与卷取轴垂直的上述电极组件1的一侧面的一部分覆盖。下面,将这样的通过切片10c而将上方覆盖的区域称为第二区域a2。此时,将第二区域a2的半径方向上的长度称为d2。

[0170]

通过这样的结构,第一区域a1具备未被切片10c覆盖而向上方打开的结构,因此通过电池的外壳的上端开口部而流入的电解液顺利地流入到第一区域a1。因此,能够进一步改善电解液的浸渍性。

[0171]

但是,在该情况下,第二区域a2的浸渍率多少低于第一区域a1的浸渍率。因此,需要改善第二区域a2的浸渍率。因此,在实用新型中,上述浸渍路径ip的形成深度p在与上述卷取轴垂直的上述电极组件1的一个侧面中大于或等于通过上述切片10c而覆盖的区域的半径方向上的长度。即,参照图7,浸渍路径ip的形成深度p大于或等于第二区域a2的半径方向上的长度d2。

[0172]

根据这样的结构,电解液通过浸渍路径ip而至少移动到第二区域a2与第一区域a1之间的边界位置。或者,电解液经过第二区域a2而移动到第一区域a1。之后,电解液受到重力方向的力而向下方流动。因此,实用新型的电极组件1中电解液均匀地浸渍到其内部。

[0173]

另一方面,如上所述,本说明书中为了便于说明,仅对在第一电极具备切开线10b及切片10c的情况进行了说明,但这样的切开线10b及切片10c也可以仅设置于第二电极或设置于第一电极及第二电极。

[0174]

《浸渍性及耐久性测试》

[0175]

对实用新型的电极组件的电解液的浸渍性进行了评价。另外,为了评价无涂层部的强度,进行了降落测试(drop test)及振动测试(vibration test)。

[0176]

1)电解液的浸渍性的评价

[0177]

制造形成有用于浸渍电解液的浸渍缝隙的电极组件。之后,通过电池的外壳的上端开口部而收纳上述电极组件,然后向电池的外壳注入电解液。在注入电解液之后经过24小时的时效(aging),然后对电解液的浸渍水平进行了分析。

[0178]

o(合格):不存在未浸渍区域

[0179]

x(不合格):存在未浸渍区域

[0180]

2)无涂层部的强度评价-降落测试(drop test)

[0181]

在将电极组件和集电体焊接之后将其放入电池的外壳而制造电池。之后,在1.0m的高度下,使充电到4.2v的电池自由降落到木地板,然后对电池的内部短路及/或起火发生与否进行了确认。

[0182]

o(合格):未发生电池内部的短路及/或起火

[0183]

x(不合格):发生了电池内部的短路及/或起火

[0184]

3)无涂层部的强度评价

–

振动测试(vibration test)

[0185]

在将电极组件和集电体焊接之后将其放入电池的外壳而制造电池。之后,使充电到4.2v的电池进行振动。振动方法如下:以每15分钟变更振动数而在x轴、y轴、z轴的各个方向上反复进行12次。在完成振动测试之后,确认电池的内部的短路及/或起火发生与否。

[0186]

o(合格):电池内部未发生短路及/或起火

[0187]

x(不合格):电池内部发生了短路及/或起火发生

[0188]

实施例1

[0189]

在多个浸渍缝隙中,沿着圆周方向而彼此相邻的浸渍缝隙不形成在相同的线上而形成于交叉的位置,由此制造了电极组件(之字形类型)。

[0190]

比较例1

[0191]

制造了除了完全没有设置浸渍缝隙之外剩余条件与实施例1相同的电极组件。

[0192]

比较例2

[0193]

制造了除了多个浸渍缝隙沿着圆周方向而形成在相同的线上之外剩余条件与实施例1相同的电极组件。

[0194]

对于如上述获得的各个电极组件,评价了电解液的浸渍性及无涂层部的强度并将其结果示于表1。

[0195]

表1

[0196][0197]

从上述表可清楚地得知如下事项。

[0198]

在实施例1中,电解液的浸渍性优异而在电极组件内不存在未浸渍区域。另外实施例1的电极组件通过降落测试及振动测试而确认了能够确保无涂层部的优异的强度。

[0199]

在比较例1中由于不具备浸渍缝隙,因此电解液的浸渍性不良,在电极组件内存在未浸渍区域。

[0200]

在比较例2中浸渍缝隙沿着电极组件的圆周方向而设置于同一线上,因此满足了电解液的浸渍性,但未能确保无涂层部的强度。具体地,对比较例2的电极组件进行了降落测试及振动测试,其结果在无涂层部的一部分发生了破损。即,比较例2的电极组件中,无涂层部的强度低,因此无法确保电池的质量及安全性。

[0201]

另一方面,包括实用新型的电极组件1的电池b通过部件之间的接触面积的放大、电流路径(path)的大众化、电流路径长度的最小化等而具备电阻最小化的结构。在完成产品之后通过阳极与阴极之间的电阻检测器而检测的电池b的ac电阻为适于急速充电的0.5毫欧(miliohm)至4毫欧(miliohm),优选为1毫欧(miliohm)至4毫欧(miliohm)。

[0202]

在实用新型中,电池为例如形状系数之比(定义为电池的直径除以高度的值即直径(φ)与高度(h)之比)为大致大于0.4的电池。在此,形状系数是指,表示电池的直径及高度的值。

[0203]

优选为,圆筒形电池的直径为40mm至50mm,高度为60mm至130mm。一个实施例的电池例如为46110电池、4875电池、48110电池、4880电池、4680电池。在表示形状系数的数值中,前面的两个数字表示电池的直径,后面的两个数字表示电池的高度。

[0204]

近年来,随着将电池适用于电动汽车,电池的形状系数与以往的1865,2170等相比得到增加。通过形状系数的增加,可增加能源密度,增加对热失控的安全性,并且提高冷却效率。

[0205]

在随着形状系数的增加而将电池的外壳内部的无需的空间最小化时可进一步增加电池的能源密度。实用新型的电池具备提高电极集电体的电解液的浸渍性的同时增加电池的容量且降低电阻的最佳的结构。

[0206]

实用新型的一个实施例的电池为大致圆柱形的电池,是其直径为大致46mm,其高度为大致110mm,形状系数之比为大致0.418的电池。

[0207]

另一个实施例的电池为大致圆柱形的电池,是其直径为大致48mm,其高度为大致75mm,形状系数之比为大致0.640的电池。

[0208]

又一个实施例的电池为大致圆柱形的电池,是其直径为大致48mm,其高度为大致110mm,形状系数之比为大致0.436的电池。

[0209]

又一个实施例的电池为大致圆柱形的电池,是其直径为大致48mm,其高度为大致80mm,形状系数之比为大致0.600的电池。

[0210]

又一个实施例的电池为大致圆柱形的电池,是其直径为大致46mm,其高度为大致80mm,形状系数之比为大致0.575的电池。

[0211]

以往,使用了形状系数之比为大致0.4以下的电池。即,以往,例如使用了1865电池、2170电池等。在1865电池的情况下,其直径为大致18mm,其高度为大致65mm,形状系数之比为大致0.277。在2170电池的情况下,其直径为大致21mm,其高度为大致70mm,形状系数之比为大致0.300。

[0212]

实用新型的实施例的电极组件1包括在电池b。参照图8,卷取的电极组件1收纳于电池b的电池的外壳内。实用新型的实施例的电池b包括在电池组3中,电池组3搭载于汽车v。参照图9,实用新型的一个实施例的电池组3包括如上述的实用新型的一个实施例的多个电池b电气性地连接的二次电池集合体及收纳它的组外壳2。实用新型的附图中,为了便于图示,对用于进行电连接的总线、冷却单元、功率端子等部件省略了图示。

[0213]

参照图10,实用新型的一个实施例的汽车v例如为电动汽车、混合动力汽车或插入式混合动力汽车,包括实用新型的一个实施例的电池组3。上述汽车v从实用新型的一个实施例的电池组3接收电力而进行动作。

[0214]

另一方面,在本说明书中使用了上、下这样的表示方向的用语,但这样的用语仅用于便于说明,本领域技术人员可理解该用语根据作为对象的事物的位置或观察者的位置等而不同。

[0215]

以上,通过限定的实施例和附图对实用新型进行了说明,但实用新型不限于此,本领域技术人员在实用新型的技术思想和下面记载的权利要求书的均等范围内可进行各种修改及变形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1