一种定域湿蚀刻围栏组件的制作方法

1.本技术涉及湿蚀刻的技术领域,尤其是涉及一种定域湿蚀刻围栏组件。

背景技术:

2.在晶片失效分析(fa)的过程中,经常有减薄晶片厚度的需求(晶背减薄),以便对故障区域进行取样作业,并以fib修整后进行sem或tem影像观察。目前,对于晶片厚度的减薄,常采用整体研磨的方式。

3.针对上述中的相关技术,发明人认为,晶片整体研磨的减薄方式,需要使用研磨机台,使用成本较高,且操作上较为麻烦耗时,晶片整体研磨的减薄方式存在有费时费力且成本较高的缺陷。

技术实现要素:

4.为了提高晶片减薄的效率并降低晶片减薄的成本,本技术提供一种定域湿蚀刻围栏组件。

5.本技术提供的一种定域湿蚀刻围栏组件采用如下的技术方案:

6.一种定域湿蚀刻围栏组件,包括呈闭环设置的围栏,所述围栏的底端固定连接在晶片表面的待蚀刻区域上,所述围栏的内侧注有蚀刻溶液。

7.通过采用上述技术方案,通过围栏在晶片表面框出特定的蚀刻区域,以便进行局部蚀刻,从而减少了蚀刻作业对晶片其它区域的影响,相较于研磨的晶片减薄方式,采用蚀刻溶液的湿蚀刻方式操作简单,具有更快的晶片减薄速度,且成本较低,从而有效提高了晶片减薄的效率并降低了晶片减薄的成本。

8.优选的,所述围栏由陶瓷或抗酸材料制成。

9.通过采用上述技术方案,由陶瓷或抗酸材料制成的围栏能够减弱蚀刻溶液对围栏的腐蚀,从而提高了围栏的使用寿命。

10.优选的,所述围栏的底端固定连接有连接折边,且所述连接折边位于所述围栏的外侧,所述连接折边固定连接于所述晶片表面。

11.通过采用上述技术方案,连接折边的设置增加了围栏与晶片表面间的接触面积,从而提高了围栏与晶片间的连接稳定性。

12.优选的,所述连接折边由透明材料制成,所述连接折边与所述晶片表面间设置有uv胶层。

13.通过采用上述技术方案,连接折边与晶片间通过uv胶层固定,uv胶层经过紫外线光照射后凝固,以实现连接折边与晶片间的固定连接,由透明材料制成的连接折边便于紫外线光照射于uv胶层。

14.优选的,定域湿蚀刻围栏组件还包括用于将液体从围栏内侧抽出的液体转移部件。

15.通过采用上述技术方案,在蚀刻作业中,需要向围栏内侧重复加酸及排酸数次,将

浓度较高的酸注入围栏内侧,并在适当的时间后通过液体转移组件将浓度较低的酸从围栏内侧中排出,重复上述加酸和排酸过程,直至达到蚀刻目标深度,在蚀刻作业完成后,液体转移部件还用于向围栏内侧注入清水,以稀释晶片表面残留的酸,并反复数次,以完成蚀刻区域表面及液体转移部件的清洁作业。

16.优选的,所述液体转移部件包括抽水球,所述抽水球的两端均连通设置有软管,所述抽水球和所述软管均由抗酸碱材料制成。

17.通过采用上述技术方案,工作人员使用抽水球和软管在围栏的内外两侧进行液体的转移,由抗酸碱材料制成的抽水球和软管能够减弱蚀刻溶液对抽水球以及软管的腐蚀。

18.优选的,所述围栏的内侧壁滑移设置有内衬筒,所述内衬筒的滑移方向垂直于所述晶片表面,且所述内衬筒的底端抵接于所述晶片。

19.通过采用上述技术方案,当蚀刻溶液逐次蚀刻晶片时,蚀刻区域的深度逐渐增加,工作人员能够朝向蚀刻区域的底部逐步滑移内衬套,并使得内衬套在每次蚀刻前均抵接于蚀刻区域的底部,以保护蚀刻区域的周侧,减少了蚀刻溶液对蚀刻区域周侧的蚀刻,并能够引导蚀刻溶液朝向蚀刻区域的深度方向蚀刻晶片。

20.优选的,所述内衬筒的高度大于所述围栏的高度,且所述围栏与所述内衬筒间高度的差值等于蚀刻区域的目标深度,所述内衬筒远离所述晶片的一端设置有定位折边,当所述内衬筒的底端伸至蚀刻区域的目标深处时,所述定位折边抵接于所述围栏的顶端。

21.通过采用上述技术方案,内衬筒的高度大于围栏的高度,且差值等于蚀刻区域的目标深度,当蚀刻区域的蚀刻深度达到目标深度时,定位折边抵接于围栏的顶端,以便工作人员及时获取已达到蚀刻目标深度的信息。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1. 通过围栏在晶片表面框出特定的蚀刻区域,以便进行局部蚀刻,从而减少了蚀刻作业对晶片其它区域的影响,相较于研磨的晶片减薄方式,采用蚀刻溶液的湿蚀刻方式操作简单,具有更快的晶片减薄速度,且成本较低,从而有效提高了晶片减薄的效率并降低了晶片减薄的成本;

24.2. 连接折边的设置增加了围栏与晶片表面间的接触面积,从而提高了围栏与晶片间的连接稳定性;

25.3. 当蚀刻溶液逐次蚀刻晶片时,蚀刻区域的深度逐渐增加,工作人员能够朝向蚀刻区域的底部逐步滑移内衬套,并使得内衬套在每次蚀刻前均抵接于蚀刻区域的底部,以保护蚀刻区域的周侧,减少了蚀刻溶液对蚀刻区域周侧的蚀刻,并能够引导蚀刻溶液朝向蚀刻区域的深度方向蚀刻晶片。

附图说明

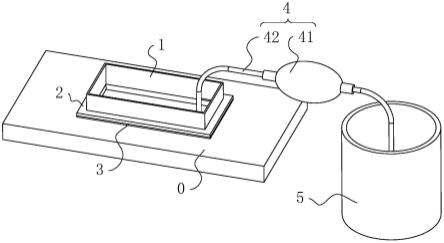

26.图1是实施例1的整体结构示意图;

27.图2是实施例2中围栏处的剖视图,用于展示内衬筒的位置和结构。

28.附图标记:0、晶片;1、围栏;2、连接折边;3、uv胶层;4、液体转移部件;41、抽水球;42、软管;5、储液桶;6、内衬筒;61、定位折边。

具体实施方式

29.以下结合附图1-附图2对本技术作进一步详细说明。

30.本技术实施例公开一种定域湿蚀刻围栏组件。

31.实施例1:

32.参照图1,定域湿蚀刻围栏组件包括设置在晶片0晶背上的围栏1,晶片0整体呈矩形片状设置,并水平设置,晶背朝上设置。本技术实施例中,围栏1设置为矩形框状,且围栏1的高度方向竖直设置。

33.围栏1的底端设置有连接折边2,连接折边2水平设置,并套设在围栏1底端的外侧壁,围栏1的底端固定连接于连接折边2。

34.参照图1,连接折边2与晶片0表面间设置有uv胶层3,且连接折边2由透明材料制成,本技术实施例中,连接折边2由有机玻璃制成。工作人员将uv胶涂覆在连接折边2的底部,并将连接折边2设置在晶片0表面的待蚀刻区域上,使用紫外线光照射uv胶层3,以使uv胶层3凝固,以实现围栏1在晶片0上的稳固设置。

35.连接折边2的设置增加了围栏1与晶片0间的接触面积,能够提高围栏1与晶片0间的连接稳定性。

36.围栏1的内侧注有蚀刻溶液,通过蚀刻溶液湿蚀刻围栏1圈定的蚀刻区域内的晶片0晶背。相较于研磨的晶片0减薄方式,湿蚀刻的晶片0减薄方式操作简单,具有更快的晶片0减薄速度,且成本较低,从而能够有效提高晶片0减薄的效率并降低晶片0减薄的成本。

37.围栏1由陶瓷或抗酸材料制成。由陶瓷或抗酸材料制成的围栏1能够减弱蚀刻溶液对围栏1的腐蚀,以提高围栏1的使用寿命。

38.参照图1,围栏1的一侧还设置有液体转移部件4,液体转移部件4远离围栏1的一侧设置有储液桶5。液体转移部件4包括抽水球41和软管42,软管42设置为两个,其中一个软管42的两端分别连通至抽水球41内部和围栏1的内侧,另一个软管42的两端分别连通至抽水球41的内部和储液桶5的内部。抽水球41和软管42均由抗酸碱的材料制成,以减弱蚀刻溶液对抽水球41以及软管42的腐蚀,本技术实施例中,抽水球41由铁氟龙(聚四氟乙烯)制成。

39.实施例1的实施原理为:

40.在连接折边2的底部涂覆uv胶,确定围栏1的位置后,使用紫外线光照射uv胶层3,以使uv胶凝固。

41.由于微量酸液蚀刻效果容易饱和,所以湿蚀刻作业分成多步进行。

42.在每一步的湿蚀刻作业中,先将浓度较高的蚀刻溶液注入围栏1内侧,进行湿蚀刻。适当时间后,通过抽水球41和软管42将浓度较低的蚀刻溶液从围栏1内侧抽出,并排至储液桶5中。

43.重复上述步骤,直至蚀刻区域的蚀刻深度达到目标深度。

44.随后向围栏1内侧注入清水,以稀释晶片0表面残留的酸,并反复数次,以完成蚀刻区域表面以及抽水球41和软管42的清洁作业。

45.采用热处理的方式将围栏1从晶片0上取下。

46.实施例2:

47.参照图2,本实施例与实施例1的不同之处在于,围栏1的内侧壁滑移设置有内衬筒6,内衬筒6呈方筒状设置,且内衬筒6的滑移方向垂直于晶片0表面。内衬筒6的高度大于围

栏1的高度,且内衬筒6与围栏1高度的差值等于蚀刻区域的目标深度。内衬筒6的顶端朝向外侧延伸形成定位折边61,定位折边61一体设置于内衬筒6的顶端。

48.实施例2的实施原理为:

49.在连接折边2的底部涂覆uv胶,确定围栏1的位置后,使用紫外线光照射uv胶层3,以使uv胶凝固。

50.由于微量酸液蚀刻效果容易饱和,所以湿蚀刻作业分成多步进行。

51.在每一步的湿蚀刻作业中,先将浓度较高的蚀刻溶液注入围栏1内侧,进行湿蚀刻。适当时间后,通过抽水球41和软管42将浓度较低的蚀刻溶液从围栏1内侧抽出,并排至储液桶5中。此时,蚀刻区域的蚀刻深度进一步增加,向下滑移内衬筒6,并使得内衬筒6的底端抵接于蚀刻区域的底部,以保护蚀刻区域的周侧,减少了蚀刻溶液对蚀刻区域周侧的蚀刻,并能够引导蚀刻溶液朝向蚀刻区域的深度方向蚀刻晶片0。

52.重复上述步骤,直至蚀刻区域的蚀刻深度达到目标深度。此时,定位折边61抵接于围栏1的顶端,以便工作人员及时获取已达到蚀刻目标深度的信息。

53.随后向围栏1内侧注入清水,以稀释晶片0表面残留的酸,并反复数次,以完成蚀刻区域表面以及抽水球41和软管42的清洁作业。

54.采用热处理的方式将围栏1从晶片0上取下。

55.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1