一种模块化的直线式离心二封机的制作方法

1.本实用新型涉及离心二封机领域技术,尤其是指一种模块化的直线式离心二封机。

背景技术:

2.锂电池主要是由气袋、装入气袋内的电芯及电解液构成,在锂电池的使用过程中,电芯和电解液产生化学反应后会释放气体,这些气体会聚集在已经密闭的气袋内形成胀气,胀气对锂电池是非常有害的,所以需要将密闭在气袋内的胀气抽出,然后对气袋进行再次封装,得到内部几乎没有胀气残留的锂电池,该过程通常由离心二封机完成;现有的离心二封机的通常为转盘式布局结构,其结构布局复杂,维护难度大。

3.后来出现有直线式离心二封机,其包括机架和设置于机架上的四个离心腔体、两个切边机构,四个离心腔体并排直线布置,简化了离心二封机的结构,维护难度低,但是在实际使用时,由于四个离心腔体一同设置于同一机架上,四个离心腔体共同控制,其中一离心腔体损坏后,会导致整个设备停机,从而影响生产的进度;后来出现有将四个离心腔体独立控制的设备,其中两个离心腔体形成一组,由同一上料机械手分别对一组中的两个离心腔体进行上料,该种方式虽然解决了设备不停机维修的问题,但是,在实际使用时,由于每个离心腔体为独立机架的形式,维修时单独拉出进行维护,在此过程中,其上料机械手仍会分别朝两个离心腔体进行上料,因此需要而外控制上料机械手取消两边上料,改为单边上料的形式,维修完成后,需重新调回两边分别上料的模式,操作繁琐,不便于使用。

4.因此,有必要设计一种新的技术方案来解决上述问题。

技术实现要素:

5.有鉴于此,本实用新型针对现有技术存在之缺失,其主要目的是提供一种模块化的直线式离心二封机,其通过各自独立控制且沿直线左右并排布置的模块a、模块b,两者可以结合同时工作,若其中一个模块因故障或其它原因停机时,另一个模块可以继续工作,不会影响停机,可依需要启用单一模块或多模块,提高了机台的工作灵活性,更好地满足实际加工需求,且,由于机台的主体采用模块式设计,在生产制作设备时,选用两个模块即可拼成机台的主体,再根据所选模块数量,设计相应共用下料拉带的长度,配置相应的共用下料拉带即可,因此,该种机台,可将两个以上的模块沿直线依次拼接,相邻模块之间可以无缝紧密连接,形成貌似一体化的机台主体,占用空间小,机台的制程通用化,可依据客户所需机台要求,快速将多个单模块拼接而成,有利于缩短机台成品交期,针对市场需求快速反应。

6.为实现上述目的,本实用新型采用如下之技术方案:

7.一种模块化的直线式离心二封机,包括有各自独立控制且沿直线左右并排布置的模块a、模块b;其中:

8.所述模块a包括有第一控制系统、机架组a和装设于机架组a上的上料拉带a、上料

机器人a、第一离心腔体、第二离心腔体、切边机构a、双联下料机械手a、转移机械手a;所述上料机器人a分别衔接于上料拉带a和第一离心腔体之间、上料拉带a和第二离心腔体之间;所述双联下料机械手a分别衔接于第一离心腔体和切边机构a之间、第二离心腔体和切边机构a之间;所述第一控制系统连接控制上料拉带a、上料机器人a、第一离心腔体、第二离心腔体、切边机构a、双联下料机械手a、转移机械手a;

9.所述模块b包括有第二控制系统、机架组b和装设于机架组b上的上料拉带b、上料机器人b、转移机械手b、第三离心腔体、第四离心腔体、切边机构b、双联下料机械手b;所述上料机器人b分别衔接于上料拉带b和第三离心腔体之间、上料拉带b和第四离心腔体之间;所述双联下料机械手b分别衔接于第三离心腔体和切边机构b之间、第四离心腔体和切边机构b之间;所述第二控制系统连接控制上料拉带b、上料机器人b、转移机械手b、第三离心腔体、第四离心腔体、切边机构b、双联下料机械手b;

10.所述一种模块化的直线式离心二封机还包括有共用下料拉带,所述第二控制系统连接控制共用下料拉带;所述转移机械手a衔接于切边机构a与共用下料拉带,所述转移机械手b衔接于切边机构b与共用下料拉带;通过各自独立控制且沿直线左右并排布置的模块a、模块b,两者可以结合同时工作,若其中一个模块因故障或其它原因停机时,另一个模块可以继续工作,不会影响停机,可依需要启用单一模块或多模块,提高了机台的工作灵活性,更好地满足实际加工需求。

11.作为一种优选方案,所述机架组a包括有机座a和罩设于机座a上的保护罩a,所述上料拉带a、上料机器人a、第一离心腔体、第二离心腔体、切边机构a、双联下料机械手a、转移机械手a均设置于机座a上,且被罩设于保护罩a内,保护罩a的设置避免了拉带在转运过程中落入异物,影响电池的生产进度。

12.作为一种优选方案,所述第一控制系统安装于保护罩a的前侧。

13.作为一种优选方案,所述机架组b包括有机座b和罩设于机座b上的保护罩b,所述上料拉带b、上料机器人b、第三离心腔体、第四离心腔体、切边机构b、双联下料机械手b、转移机械手b均设置于机座b上,且被罩设于保护罩b内。

14.作为一种优选方案,所述第二控制系统安装于保护罩b的前侧。

15.作为一种优选方案,所述上料拉带a左右延伸设置,其左端伸出机架组a的左侧外部。

16.作为一种优选方案,所述上料拉带b左右延伸设置,其左端伸出机架组a的左侧外部,所述上料拉带b的左端叠设于上料拉带a的下方且露出上料拉带a的左端的左侧。

17.作为一种优选方案,所述上料拉带a前后延伸设置,所述上料拉带a的前端伸出机架组a的前侧外部。

18.作为一种优选方案,所述上料拉带b前后延伸设置,所述上料拉带b的前端伸出机架组b的前侧外部。

19.本实用新型与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知:

20.其主要是,通过各自独立控制且沿直线左右并排布置的模块a、模块b,两者可以结合同时工作,若其中一个模块因故障或其它原因停机时,另一个模块可以继续工作,不会影响停机,可依需要启用单一模块或多模块,提高了机台的工作灵活性,更好地满足实际加工

需求,且,由于机台的主体采用模块式设计,在生产制作设备时,选用两个模块即可拼成机台的主体,再根据所选模块数量,设计相应共用下料拉带的长度,配置相应的共用下料拉带即可,因此,该种机台,可将两个以上的模块沿直线依次拼接,相邻模块之间可以无缝紧密连接,形成貌似一体化的机台主体,占用空间小,机台的制程通用化,可依据客户所需机台要求,快速将多个单模块拼接而成,有利于缩短机台成品交期,针对市场需求快速反应。

21.为更清楚地阐述本实用新型的结构特征和功效,下面结合附图与具体实施例来对本实用新型进行详细说明。

附图说明

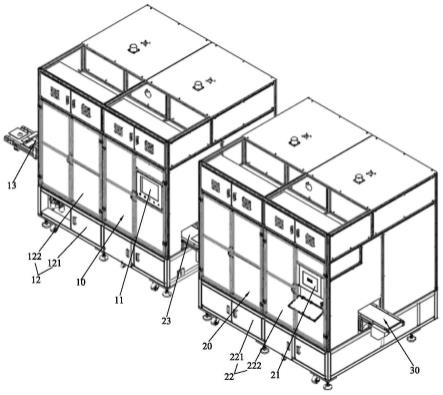

22.图1是本实用新型之较佳实施例的立体示意图(含保护罩a、保护罩b);

23.图2是本实用新型之较佳实施例的立体示意图(不含保护罩a、保护罩b);

24.图3是本实用新型之较佳实施例的另一视角的立体示意图(不含保护罩a、保护罩b);

25.图4是本实用新型之较佳实施例的正视图(不含保护罩a、保护罩b)。

26.附图标识说明:

27.10、模块a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11、第一控制系统

28.12、机架组a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121、机座a

29.122、保护罩a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13、上料拉带a

30.14、上料机器人a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15、第一离心腔体

31.16、第二离心腔体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

17、切边机构a

32.18、双联下料机械手a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

19、转移机械手a

33.20、模块b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21、第二控制系统

34.22、机架组b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

221、机座b

35.222、保护罩b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23、上料拉带b

36.24、上料机器人b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25、第三离心腔体

37.26、第四离心腔体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

27、切边机构b

38.28、双联下料机械手b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

29、转移机械手b

39.30、共用下料拉带。

具体实施方式

40.请参照图1至图4所示,其显示出了本实用新型之较佳实施例的具体结构,包括有各自独立控制且沿直线左右并排布置的模块a10、模块b20。

41.所述模块a10包括有第一控制系统11、机架组a12和装设于机架组a12上的上料拉带a13、上料机器人a14、第一离心腔体15、第二离心腔体16、切边机构a17、双联下料机械手a18、转移机械手a19;所述上料机器人a14分别衔接于上料拉带a13和第一离心腔体15之间、上料拉带a13和第二离心腔体16之间;所述双联下料机械手a18分别衔接于第一离心腔体15和切边机构a17之间、第二离心腔体16和切边机构a17之间;所述第一控制系统11连接控制上料拉带a13、上料机器人a14、第一离心腔体15、第二离心腔体16、切边机构a17、双联下料机械手a18、转移机械手a19;

42.具体而言,所述机架组a12包括有机座a121和罩设于机座a121上的保护罩a122,所述上料拉带a13、上料机器人a14、第一离心腔体15、第二离心腔体16、切边机构a17、双联下料机械手a18、转移机械手a19均设置于机座a121上,且被罩设于保护罩a122内,保护罩a122的设置避免了拉带在转运过程中落入异物,影响电池的生产进度;进一步的,所述第一控制系统11安装于保护罩a122的前侧,便于人工操机。

43.所述模块b20包括有第二控制系统21、机架组b22和装设于机架组b22上的上料拉带b23、上料机器人b24、转移机械手b29、第三离心腔体25、第四离心腔体26、切边机构b27、双联下料机械手b28;所述上料机器人b24分别衔接于上料拉带b23和第三离心腔体25之间、上料拉带b23和第四离心腔体26之间;所述双联下料机械手b28分别衔接于第三离心腔体25和切边机构b27之间、第四离心腔体26和切边机构b27之间;所述第二控制系统21连接控制上料拉带b23、上料机器人b24、转移机械手b29、第三离心腔体25、第四离心腔体26、切边机构b27、双联下料机械手b28;

44.具体而言,所述机架组b22包括有机座b221和罩设于机座b221上的保护罩b222,所述上料拉带b23、上料机器人b24、第三离心腔体25、第四离心腔体26、切边机构b27、双联下料机械手b28、转移机械手b29均设置于机座b221上,且被罩设于保护罩b222内,保护罩b222的设置避免了拉带在转运过程中落入异物,影响电池的生产进度;进一步的,所述第二控制系统21安装于保护罩b222的前侧,便于人工操机。

45.所述一种模块化的直线式离心二封机还包括有共用下料拉带30,所述第二控制系统21连接控制共用下料拉带30;所述转移机械手a19衔接于切边机构a17与共用下料拉带30,所述转移机械手b29衔接于切边机构b27与共用下料拉带30;通过各自独立控制且沿直线左右并排布置的模块a10、模块b20,两者可以结合同时工作,若其中一个模块因故障或其它原因停机时,另一个模块可以继续工作,不会影响停机,可依需要启用单一模块或多模块,提高了机台的工作灵活性,更好地满足实际加工需求,且在故障停机的模块维修好后,即可直接使用,无需重新调节机械手的控制程序,使用方便;

46.于本实施例中,所述第一控制系统11和第二控制系统21分别安装于保护罩a122、保护罩b222的前侧,因此,在实际生产制作设备时,模块a10和第一控制系统11构成一单机,模块b20和第二控制系统21构成另一单机,只需将共用下料拉带30的控制接入任一单机的控制系统即可,共用下料拉带30的长度,则根据所拼接的模块数量而定,多模块是沿直线左右并排布置拼接,共用下料拉带30也是沿直线左右延伸布置,其一端延伸至第一个单机的转移机械手a19处,其另一端延伸至第n个单机(也指位于另一端的单机)的外侧;

47.且,由于机台为多模块独立控制,其与上料拉带的位置设置没有必然关系,只需每个模块配一个上料拉带即可,多模块之间只是共用下料而已;因此,上料拉带a13、上料拉带b23的布置方向为可选式;

48.第一种情况为:所述上料拉带a13左右延伸设置,其左端伸出机架组a12的左侧外部;所述上料拉带b23左右延伸设置,其左端伸出机架组a12的左侧外部,所述上料拉带b23的左端叠设于上料拉带a13的下方且露出上料拉带a13的左端的左侧。

49.第二种情况为:所述上料拉带a13左右延伸设置, 其左端伸出机架组a12的左侧外部;所述上料拉带b23前后延伸设置,所述上料拉带b23的前端伸出机架组b22的前侧外部。

50.第三种情况为:所述上料拉带a13前后延伸设置,所述上料拉带a13的前端伸出机

架组a12的前侧外部;所述上料拉带b23前后延伸设置,所述上料拉带b23的前端伸出机架组b22的前侧外部。

51.本实用新型的设计重点在于:

52.其主要是,通过各自独立控制且沿直线左右并排布置的模块a、模块b,两者可以结合同时工作,若其中一个模块因故障或其它原因停机时,另一个模块可以继续工作,不会影响停机,可依需要启用单一模块或多模块,提高了机台的工作灵活性,更好地满足实际加工需求,且,由于机台的主体采用模块式设计,在生产制作设备时,选用两个模块即可拼成机台的主体,再根据所选模块数量,设计相应共用下料拉带的长度,配置相应的共用下料拉带即可,因此,该种机台,可将两个以上的模块沿直线依次拼接,相邻模块之间可以无缝紧密连接,形成貌似一体化的机台主体,占用空间小,机台的制程通用化,可依据客户所需机台要求,快速将多个单模块拼接而成,有利于缩短机台成品交期,针对市场需求快速反应。

53.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型的技术范围作任何限制,故凡是依据本实用新型的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1