高导电性低成本电池制作装置的制作方法

1.本实用新型涉及电池加工技术领域,具体为一种高导电性低成本电池制作装置。

背景技术:

2.电池作为一种储能单元,被越来越广泛的应用于电动汽车行业与储能行业,现有电池结构成本高、工艺流程繁杂、制成周期长(15-20天),客户端对电池价格需求越来越低,电池结构、工艺流程、制成周期都需进行改变来降低电池成本及价格,同时不降低电池的性能。现有的电池制作装置结构复杂,制作成本高,制成周期长,且电池的原料混合不充分,加工效率低。为此,我们提出一种高导电性低成本电池制作装置。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足,提供一种高导电性低成本电池制作装置。

4.为实现上述目的,为实现上述目的,本实用新型所设计一种高导电性低成本电池制作装置,包括安装在支架上的处理仓,所述处理仓包括第一筒体和第二筒体,所述第一筒体侧面的加料口内设置有可开闭的挡板,所述第一筒体内部设置有搅拌轴和搅拌桨组成的搅拌机构,所述搅拌轴穿过密封板连接有转轴,所述转轴顶部连接有第一带轮,所述第一带轮通过皮带连接第二带轮,所述第二带轮侧面连接第一电机,所述第二筒体内通过转杆安装有螺旋送料板,所述螺旋送料板的转杆端部连接第二电机,所述第二筒体侧面连接有抽真空机构和惰性气体保护机构,所述第二筒体的下料处连接有下料管,所述下料管底部插入箱体内且下料管左右分布有两个出料口,所述下料管正下方通过定位座固定有集流体,所述集流体两侧设置有挤压机构,所述挤压机构包括液压缸、加强杆和挤压板。

5.进一步地,所述处理仓壳体包括隔热层、加热炉和陶瓷层。

6.再进一步地,所述第二筒体上安装有气压表。

7.再进一步地,所述箱体侧面铰接有侧门。

8.再进一步地,所述侧门上设置有拉杆。

9.再进一步地,所述箱体底部安装有脚轮。

10.再进一步地,所述箱体侧面设置有控制面板。

11.再进一步地,所述控制面板外接电源。

12.本实用新型的有益效果:

13.1.本实用新型结构设计简单合理,具有较强的实用性,通过设置搅拌轴、搅拌桨、第一带轮、皮带、第一电机等结构,在高温环境将电池正极粉末、负极粉末分别加入处理仓内,将粉末快速混匀,处理仓同步配有抽真空系统以及惰性气体保护系统,粉末材料在高温环境下被烘出的水分被抽出,此时已经将材料内水分烘出,后续无需再增加烘烤工序,保证了混料效果,有效提高了加工效率,通过两组设置在集流体侧面的挤压机构,可以将搅拌好的高粘度熔化沥青状物质平压在集流体的两侧,高温高压力压实后制成膜片,在液压缸作

为驱动机构下,可以将高粘度熔化沥青状物质在集流体上的厚度控制到需要的厚度,此厚度范围可控在50um-2000um或2000um以上。

14.2.相比传统的制片工艺,本实用新型可将极片做的更厚,进一步提高了电池加工制片效果,将可碳化流体材料碳化同时,通过挤压板对其施加高压力,增加其压实密度以及与集流体的接触面积,进一步增加电池倍率特性。

附图说明

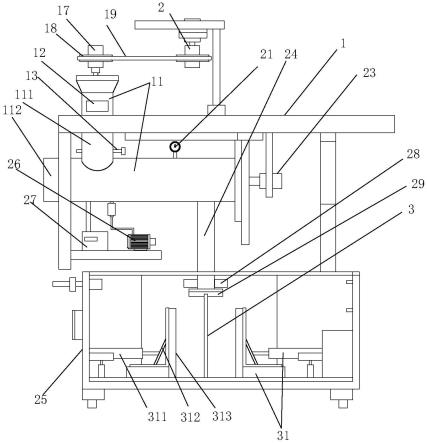

15.图1为本实用新型结构示意图。

16.图2为搅拌机构的结构示意图。

17.图3为第二筒体内部结构示意图。

18.图4为图3中a处结构放大示意图。

19.图5为本实用新型箱体结构示意图。

20.图中:1支架、11处理仓、1101隔热层、1102加热炉、1103陶瓷层、111第一筒体、112第二筒体、12加料口、13电磁阀、14搅拌轴、15搅拌桨、16密封板、17转轴、18第一带轮、19皮带、2第一电机、21气压表、22螺旋送料板、23第二电机、24下料管、25箱体、26抽真空机构、27惰性气体保护机构、28出料口、29定位座、3集流体、31挤压机构、311液压缸、312加强杆、313挤压板、32侧门、33拉杆、34控制面板。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.如图1~5所示的高导电性低成本电池制作装置,包括安装在支架1上的处理仓11,处理仓11包括第一筒体111和第二筒体112,处理仓11壳体包括隔热层1101、加热炉1102和陶瓷层1103,第一筒体111侧面的加料口12内设置有可开闭的挡板,第一筒体111内部设置有搅拌轴14和搅拌桨15组成的搅拌机构,搅拌轴14穿过密封板16连接有转轴17,转轴17顶部连接有第一带轮18,第一带轮18通过皮带19连接第二带轮,第二带轮侧面连接第一电机2,第二筒体112上安装有气压表21,第二筒体112内通过转杆安装有螺旋送料板22,转杆端部连接第二电机23,第二筒体112侧面连接有抽真空机构26和惰性气体保护机构27,通过设置搅拌轴14、搅拌桨15、第一带轮18、皮带19、第一电机2等结构,在高温环境将电池正极粉末、负极粉末分别通过加料口12加入处理仓11内,将粉末快速混匀,此步骤不再加入当前行业内使用的有机粘接剂(如pvdf、cmc、sbr等),正极、负极粉末包含主材料、颗粒状导电剂(如sp),线状导电剂(如cnt),片状导电剂(如石墨烯),导电剂至少使用其中1种,处理仓12同步配有抽真空机构26以及惰性气体保护机构27,粉末材料在高温环境下被烘出的水分被抽出,此时已经将材料内水分烘出,后续无需再增加烘烤工序,保证了混料效果,有效提高了加工效率,之后在高温环境将可碳化的流体材料加入粉末继续搅拌,让可碳化的流体材料与粉末均匀接触,将粉末与可碳化流体材料搅拌成高粘度熔化沥青状物质,之后开启电磁阀13,沥青状物质进入第二筒体112内,第二电机23驱动螺旋送料板22转动从而对物料进

行转运,之后物料通过下料管24下落。

23.第二筒体112的下料处连接有下料管24,下料管24底部插入箱体25内且下料管24左右分布有两个出料口28,箱体25通过连接机构与支架1固定连接,下料管24正下方通过定位座29固定有集流体3,集流体可使用铝箔、铜箔或其它导电材料,集流体3两侧设置有挤压机构31,挤压机构31包括液压缸311、加强杆312和挤压板313,通过两组设置在集流体3侧面的挤压机构31,可以将搅拌好的高粘度熔化沥青状物质平压在集流体3的两侧,高温高压力压实后制成膜片,在液压缸311作为驱动机构下,可以将高粘度熔化沥青状物质在集流体3上的厚度控制到需要的厚度,此厚度范围可控在50um-2000um或2000um以上,相比传统的制片工艺,本装置可将极片做的更厚,进一步提高了电池加工制片效果,将可碳化流体材料碳化同时,通过挤压板313对其施加高压力,增加其压实密度以及与集流体3的接触面积,进一步增加电池倍率特性,将高粘度熔化沥青状物质平压在集流体的两侧后,对其施加高温,将可碳化流体材料进行碳化固定,可碳化流体材料碳化后将正极粉末或负极粉末颗粒间进行粘接,同时与集流体进行粘接,可碳化流体材料碳化后不仅起到粘接效果,同时还有导电性,具有导电剂的效果,极大增加极片导电能力,将可碳化流体材料碳化同时,对其施加高压力,增加其压实密度以及与集流体的接触面积,进一步增加电池倍率特性,烧结完成将极片裁切成所需尺寸。

24.箱体25侧面铰接有侧门32,侧门32上设置有拉杆33,箱体25底部安装有脚轮,箱体25侧面设置有控制面板34,控制面板34外接电源,工作完成后通过拉杆33开启侧门,随后将加工成型的机构取出。

25.上述高导电性低成本电池制作装置工作过程如下:

26.1.通过加热炉1102对处理仓11整体加热成高温环境,首先将电池正极粉末、负极粉末分别通过加料口12加入处理仓11内,第一电机2通过皮带19和第一带轮18驱动转轴17,从而带动搅拌轴14和搅拌桨15快速转动将粉末快速混匀,此过程中可通过抽真空机构26对处理仓11进行抽真空处理,接着通过惰性气体保护机构27向处理仓11内充入惰性保护气体;

27.2.之后在高温环境将可碳化的流体材料加入粉末继续搅拌,让可碳化的流体材料与粉末均匀接触,将粉末与可碳化流体材料搅拌成高粘度熔化沥青状物质,之后开启电磁阀13,沥青状物质进入第二筒体112内,第二电机23驱动螺旋送料板22转动从而对物料进行转运,之后物料通过下料管24下落并通过两个出料口28排放至集流体3两侧;

28.3.同步启动液压缸311,液压缸311通过加强杆312带动挤压板313将高粘度熔化沥青状物质平压在集流体3的两侧后,将可碳化流体材料进行碳化固定,加工完成后开启侧门,随后将加工成型的极片机构整体取出。

29.其它未详细说明的部分均为现有技术。尽管上述实施例对本实用新型做出了详尽的描述,但它仅仅是本实用新型一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本实用新型保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1