一种全极耳锂电池盖板连接结构的制作方法

1.本实用新型涉及锂电池领域,尤其涉及一种全极耳锂电池盖板连接结构。

背景技术:

2.目前,动力锂电池具有大容量、高功率的优点,主要应用于电动汽车、储能电站等领域。为解决电池大功率充放电的问题,锂电池采用了全极耳结构,以替代传统单极耳或者多极耳结构,从而克服其内阻大、局部发热大的问题。

3.但是,目前全极耳结构与盖板之间的连接方式采用的是激光焊接,激光焊接也只能实现局部焊接,不能实现锂电池金属极耳与盖板全面积连接,只能实现激光焊接位置的接触,其他部位并未实现完全焊接,锂电池的过电流能力没有得到全面的改善。

技术实现要素:

4.有鉴于此,本实用新型提出了一种全极耳锂电池盖板连接结构,能改善全极耳结构与盖板之间的电性连接,改善锂电池的过电流能力。

5.本实用新型的技术方案是这样实现的:本实用新型提供了一种全极耳锂电池盖板连接结构,其包括正极盖板、两连接片、全极耳卷芯、负极盖板和圆柱型壳体,其中,全极耳卷芯设置于圆柱型壳体内,正极盖板和负极盖板分别封堵圆柱型壳体两端开口,两连接片分别通过金属带与正极盖板和负极盖板焊接固定;所述连接片表面划分为激光焊接区和粘接区,其中,

6.全极耳卷芯两端分别为整平的正极极耳和负极极耳;

7.激光焊接区与整平的正极极耳或负极极耳端面焊接;

8.粘接区与整平的正极极耳或负极极耳端面通过导电胶粘接固定。

9.在以上技术方案的基础上,优选的,所述粘接区上开设有若干电解液灌注孔。

10.在以上技术方案的基础上,优选的,所述激光焊接区设置有两块,且在连接片表面呈“八”字形对称设置;两块激光焊接区以外的区域为粘接区,满涂导电胶。

11.进一步优选的,所述激光焊接区相对于粘接区下沉,且下沉后的底面与整平的正极极耳或负极极耳端面焊接。

12.更进一步优选的,激光焊接区相对于粘接区下沉高度为0.05~1mm。

13.更进一步优选的,粘接区涂满导电胶后的高度与激光焊接区平齐。

14.在以上技术方案的基础上,优选的,所述导电胶为热熔胶。

15.进一步优选的,所述导电胶为导电银胶。

16.本实用新型的全极耳锂电池盖板连接结构相对于现有技术具有以下有益效果:

17.(1)通过设置导电胶,粘接全极耳端面与连接片,能改善全极耳结构与盖板之间的电性连接,改善锂电池的过电流能力;

18.(2)采用热熔胶,常温下涂覆但是没有粘性,便于焊接;焊接完成后,通过加热即可产生粘性,自动粘接,制作工艺简单方便;

19.(3)采用“八”字形,且下沉设计的连接片,便于将导电胶刮到粘接区,在此过程中,不会粘到激光焊接区;

20.(4)设置电解液灌注孔,便于灌注电解液。

附图说明

21.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

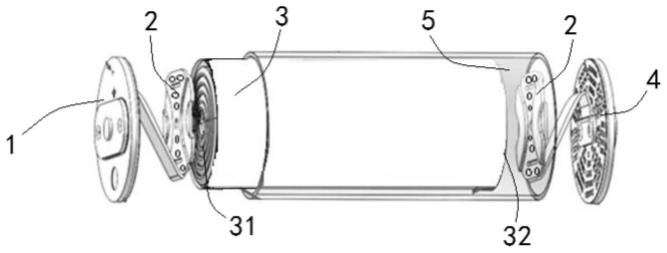

22.图1为本实用新型的全极耳锂电池盖板连接结构的立体图;

23.图2为本实用新型的全极耳锂电池盖板连接结构的正极盖板与连接片部分的正视图。

具体实施方式

24.下面将结合本实用新型实施方式,对本实用新型实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本实用新型一部分实施方式,而不是全部的实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。

25.如图1所示,本实用新型的全极耳锂电池盖板连接结构,其包括正极盖板1、两连接片2、全极耳卷芯3、负极盖板4和圆柱型壳体5。

26.其中,全极耳卷芯3,一般由正极极片、隔离膜与负极极片依次层叠后卷绕而成,全极耳卷芯3两端分别为整平的正极极耳31和负极极耳32,全极耳卷芯3设置于圆柱型壳体5内。以上部分为现有技术,在此不再赘述。

27.正极盖板1和负极盖板4分别封堵圆柱型壳体5两端开口,具体的,可采用焊接固定。

28.连接片2,用于正极盖板1和负极盖板4分别与整平的正极极耳31和负极极耳32的电性连接。具体的,两连接片2分别通过金属带与正极盖板1和负极盖板4焊接固定。在本实用新型中,所述连接片2表面划分为激光焊接区21和粘接区22,其中,激光焊接区21与整平的正极极耳31或负极极耳32端面焊接;粘接区22与整平的正极极耳31或负极极耳32端面通过导电胶粘接固定。如此,即使激光焊接区21与整平的正极极耳31或负极极耳32端面焊接不牢,也可粘接区22也能通过导电胶与全极耳粘接固定,粘接区22增加了电池的导电面积,使电流从小面积传输变为了全面积传输,过电流能力得到大幅提升,内阻和电池发热降低一个数量级,电池的安全性和功率性得到质的改变。

29.具体的,所述激光焊接区21设置有两块,且在连接片2表面呈“八”字形对称设置;两块激光焊接区21以外的区域为粘接区22,满涂导电胶。为保证激光焊接的效果,激光焊接区21不涂导电胶。

30.为了便于涂胶,所述激光焊接区21相对于粘接区22下沉,且下沉后的底面与整平的正极极耳31或负极极耳32端面焊接。通过下沉式设计,可防止在涂胶过程中,导电胶涂到激光焊接区21。

31.具体的,粘接区22涂满导电胶后的高度与激光焊接区21平齐。具体的,激光焊接区21相对于粘接区22下沉高度为0.05~1mm,及粘接区22涂导电胶的厚度为0.05~1mm。

32.具体的,所述导电胶为热熔胶,其具备常温固化特性,在温度达到熔融温度时,变为熔融态,可将金属之间进行粘接,并具有极好的导电性。具体可采用导电银胶,其采用超细纯银介质导电,为单一组份,室温下自然固化速度快,不需冷藏,室温即可存储。

33.为了防止导电胶粘结全极耳后,电解液注入不顺畅,在粘接区22上开设有若干电解液灌注孔20,方便电解液进入。

34.本实用新型的全极耳锂电池,制作工艺如下:

35.s1,全极耳卷芯3两端的极耳由极片边缘的金属箔材构成,极片边缘的金属箔材经过极耳揉平后,将极耳表面整理平整,得到两端分别为整平的正极极耳31和负极极耳32的全极耳卷芯3;

36.s2,将粘接区22涂上厚度为0.05~1mm的导电胶;

37.s3,将两个连接片2的激光焊接区21与整平的正极极耳31和负极极耳32端面焊接;其中,焊印不能超出激光焊接区21,以免出现激光焊炸火的情况

38.s4,连接2与全极耳卷芯3激光焊接后,再对连接片2进行加热,加热温度为50~120℃之间,不会对电池的隔膜造成损伤,加热温度使连接片2上涂覆的导电胶变为熔融态,从而实现粘接区22与全极耳卷芯3两端整平的正极极耳31和负极极耳32粘结,进而实现导电。

39.s5,再将正极盖板1和负极盖板4分别与圆柱型壳体5进行激光焊接,最终做成完整的电池。

40.以上所述仅为本实用新型的较佳实施方式而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1