一种光斑均匀的发光二极管的制作方法

1.本实用新型涉及发光二极管的技术领域,具体涉及一种光斑均匀的发光二极管。

背景技术:

2.发光二极管简称为led,由含镓(ga)、砷(as)、磷(p)、氮(n)等的化合物制成,当电子与空穴复合时能辐射出可见光,因而可以用来制成发光二极管,在电路及仪器中作为指示灯,或者组成文字或数字显示,以及还可以应用于 3d显示器的使用等,砷化镓二极管发红光,磷化镓二极管发绿光,碳化硅二极管发黄光,氮化镓二极管发蓝光,因化学性质又分有机发光二极管oled和无机发光二极管led。

3.现有的发光二极管在使用时存在一定的弊端,如专利号: cn202120865311.x公开的一种方便引脚折断的发光二极管,其无防爆结构,发光二极管使用时会因为产生高温而造成管体爆裂,具有一定的安全隐患;且无散热结构,发光芯片使用时会产生大量的热量,热量的堆积可能降低发光二极管的使用性能及寿命,影响光源质量,影响出光效果;上述专利号公开的发光二极管的引脚采用的是三角凹槽,三角凹槽的支撑刚性较差,焊接后容易出现断裂的情况,导致接触不良的情况出现;现有的发光二极管的反光效果较差,导致部分光源从侧面射出,使得发光二极管的光源质量降低,且由于现有的发光二极管的封装结构多为从底座平面进行封装,导致发光芯片发出的光线从底座漏出,产生底部和侧面漏光,影响光源质量,影响出光效果;现有的发光二极管的顶部出光角度不均匀,覆盖率较低,存在部分区域无光线射出情况,光斑均匀性较低,出现区域光差的情况,即顶部部分区域有光线射出,部分区域无光线射出的情况,影响光照质量及效果,满足不了现有发光二极管的需求。

技术实现要素:

4.本项实用新型是针对现在的技术不足,提供一种光斑均匀的发光二极管。

5.本实用新型为实现上述目的所采用的技术方案是:

6.一种光斑均匀的发光二极管包括硅胶底座、透明封装支架、反射罩支架及发光芯片,所述透明封装支架设置在所述硅胶底座的上表面,所述反射罩支架设置在所述透明封装支架的外侧,所述硅胶底座设有凹槽,所述凹槽设有反光杯结构,所述凹槽的底部及反光杯结构均设有反光膜,所述透明封装支架与硅胶底座之间设有台阶封装结构,所述透明封装支架设有防爆结构及聚光凸镜球面,所述透明封装支架与硅胶底座之间设有散光涂层,所述硅胶底座设有散热结构,所述发光芯片设有阳极金属引脚及阴极金属引脚,所述阳极金属引脚及阴极金属引脚均设有若干个折断槽,所述折断槽的开槽深度小于所述阳极金属引脚及阴极金属引脚的半径径直,所述折断槽均设有弧形凹槽,所述凹槽与硅胶底座之间设有导热柱,所述导热柱设有导热填充料。

7.作进一步改进,所述硅胶底座还设有菲涅尔齿纹结构组,所述菲涅尔齿纹结构组设置在所述凹槽的的边缘外侧,所述菲涅尔齿纹结构组由多个齿纹构成,所述齿纹与齿纹

之间设有相等间距。

8.作进一步改进,所述反光膜的厚度为0.2-1mm,所述反光膜包括反光底膜及反光表膜,所述凹槽底部及反光杯结构均设有网状结构,所述网状结构的深度为0.2-0.5mm,所述反光底膜涂抹在所述网状结构内,所述反光表膜设置在所述反光底膜上方并覆盖在所述网状结构的上表面上。

9.作进一步改进,所述散热结构包括多个散热槽,多条所述散热槽设置在所述硅胶底座的外侧表面,所述散热槽的深度为0.5-2mm。

10.作进一步改进,所述散光涂层包括第一散光涂层及第二散光涂层,所述第二散光涂层设置在所述第一散光涂层上,所述第一散光涂层内设有若干个散射颗粒一,所述第二散光涂层内设有若干个散热颗粒二,所述发光芯片发出的光线由第一散光涂层穿入,经过散射颗粒一的第一次散射出多个角度光线,散射出的光线由第二散光涂层穿入,经过散射颗粒二的第二次散射出多个角度的光线后从透明封装支架的顶部射出不同角度的光线。

11.作进一步改进,所述防爆结构设置在所述透明封装支架的外侧,所述防爆结构包括防爆层一及防爆层二,所述防爆层一设有网状结构防爆丝,所述防爆层二设有蜂窝状结构防爆丝,所述反射罩支架设置在所述防爆层一的外侧。

12.作进一步改进,所述反射罩支架的厚度为0.5-2mmm。

13.作进一步改进,所述台阶封装结构包括台阶凹槽及台阶凸块,所述台阶凹槽设置在所述硅胶底座上,所述台阶凸块设置在所述透明封装支架的底部。

14.作进一步改进,所述聚光凸镜球面设置在所述透明封装支架的顶部,所述透明封装支架设有圆台形凹槽,所述圆台形凹槽内设有反光填充料一。

15.作进一步改进,所述圆台形凹槽的宽度为0.2-1mm,所述圆台形凹槽的深度大于2mm。

16.本实用新型的有益效果:本实用新型通过设置由网状结构防爆丝及蜂窝状结构防爆丝构成的双重防爆结构用于提高防爆效果,从而防止发光二极管烧坏时产生的冲击波或碎片不会飞出造成其它元件的损坏或对人身造成伤害,减少发光二极管爆裂带来的安全隐患,增加发光二极管的安全性;通过设置散热结构用于提高散热面积,并结合导热柱提高导热性能,从而提高散热效果,从而保证发光二极管的使用性能及使用寿命;通过设置菲涅尔齿纹结构组用于提高光线反射或折射效果,防止光线从侧面射出,从而使得发光芯片发出的光线的出光效果更好;通过设置反光杯结构用于为发光芯片发出的光线进行第一次反光,结合设置圆台形凹槽及反光填充料一构成反光杯结构一,从而使得光线由透明封装支架上部分提供第二次反光聚光效果,大大提高光源质量,从而提高出光效率;通过设置第一散光涂层对光线进行第一次散射出多个角度光线,结合第二散光涂层进行第二次散射出多个角度的光线在透明封装支架的顶部射出不同角度的光线提高光线从顶出出光时的散射覆盖率,提高光照效果,且提高光线的更加均匀,提高光线质量效果;通过设置弧形凹槽用于保证阳极金属引脚及阴极金属引脚在长度方向及下压力等方向具有一定的安装刚性强度,从而保证发光二极管因此实现多级引脚折断档位便于折断的同时,不会大幅度影响其安装刚性及支撑刚性。

17.下面结合附图与具体实施方式,对本实用新型进一步说明。

附图说明

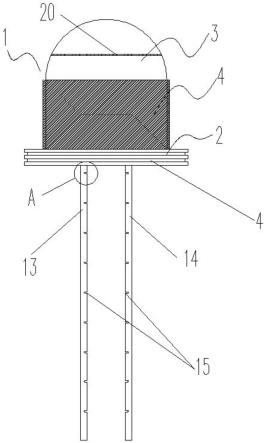

18.图1为本实施例的光斑均匀的发光二极管整体结构示意图;

19.图2为图2中a的放大示意图;

20.图3为本实施例的光斑均匀的发光二极管剖视示意图;

21.图4为图3中b的放大示意图;

22.图5为本实施例的防爆层一横切面剖视示意图;

23.图6为本实施例的防爆层二横切面剖视示意图;

24.图7为本实施例的光线通过散射层的散射原理示意图。

具体实施方式

25.以下所述仅为本实用新型的较佳实施例,并不因此而限定本发明的保护范围。

26.实施例,参见附图1~图7,一种光斑均匀的发光二极管1包括硅胶底座2、透明封装支架3、反射罩支架4及发光芯片5,所述透明封装支架3设置在所述硅胶底座2的上表面,所述反射罩支架4设置在所述透明封装支架3的外侧,所述硅胶底座2设有凹槽20,所述凹槽20设有反光杯结构6,所述凹槽 20的底部及反光杯结构6均设有反光膜7,所述透明封装支架3与硅胶底座2 之间设有台阶封装结构8,所述透明封装支架3设有防爆结构9及聚光凸镜球面10,所述透明封装支架3与硅胶底座2之间设有散光涂层11,所述硅胶底座2设有散热结构12,所述发光芯片5设有阳极金属引脚13及阴极金属引脚 14,所述阳极金属引脚13及阴极金属引脚14均设有若干个折断槽15,所述折断槽15的开槽深度小于所述阳极金属引脚13及阴极金属引脚14的半径径直,所述折断槽15均设有弧形凹槽150,所述折断槽15能够引导折断,更加便于阳极金属引脚13及阴极金属引脚14折断,所述弧形凹槽150用于保证阳极金属引脚13及阴极金属引脚14在长度方向及下压力等方向具有一定的安装刚性强度,从而保证发光二极管1因此实现多级引脚折断档位便于折断的同时,不会大幅度影响其安装刚性,所述凹槽20与硅胶底座2之间设有导热柱21,所述导热柱21设有导热填充料,所述导热柱21用于提高导热效率,从而使得发光芯片5的散热效果。

27.所述硅胶底座2还设有菲涅尔齿纹结构组16,所述菲涅尔齿纹结构组16 设置在所述凹槽20的的边缘外侧,所述菲涅尔齿纹结构组16由多个齿纹构成,所述齿纹与齿纹之间设有相等间距,所述菲涅尔齿纹结构组16用于提高光线反射或折射效果,防止光线从侧面射出,从而使得发光芯片5发出的光线的出光效果更好。

28.所述反光膜7的厚度为0.2-1mm,所述反光膜7包括反光底膜70及反光表膜71,所述凹槽20底部及反光杯结构6均设有网状结构17,所述网状结构17的深度为0.2-0.5mm,所述反光底膜70涂抹在所述网状结构17内,所述反光表膜71设置在所述反光底膜70上方并覆盖在所述网状结构17的上表面上,所述反光膜7用于配合反光杯结构6构成反光聚光效率,从而提高发光芯片5发出的光线的利用率,减少光线衰弱,提高光线出光效果,通过设置网状结构17用于去定位作用,从而保证反光底膜70的反光涂料的分布均匀,从而提高覆盖效率,结合反光表膜71实现双重涂抹覆盖,降低空白点的出现,从而防止出现漏光,防止底部出现光斑的出现。

29.所述散热结构12包括多个散热槽,多条所述散热槽设置在所述硅胶底座 2的外侧表面,所述散热槽的深度为0.5-2mm,所述散热结构12用于提高散热面积,从而提高散热效

果。

30.所述散光涂层11包括第一散光涂层110及第二散光涂层111,所述第二散光涂层111设置在所述第一散光涂层110上,所述第一散光涂层110内设有若干个散射颗粒一1100,所述第二散光涂层111内设有若干个散热颗粒二 1110,所述发光芯片5发出的光线由第一散光涂层110穿入,经过散射颗粒一1100的第一次散射出多个角度光线,散射出的光线由第二散光涂层111穿入,经过散射颗粒二1110的第二次散射出多个角度的光线后从透明封装支架 3的顶部射出不同角度的光线,所述散光涂层11用于提高光线从顶出出光时的散射覆盖率,提高光照效果,且提高光线的更加均匀,提高光线质量效果。

31.所述防爆结构9设置在所述透明封装支架3的外侧,所述防爆结构9包括防爆层一90及防爆层二91,所述防爆层一90设有网状结构防爆丝900,所述防爆层二91设有蜂窝状结构防爆丝910,所述反射罩支架4设置在所述防爆层一90的外侧,所述防爆结构9用于提高防爆效果,从而防止发光二极管1烧坏时产生的冲击波或碎片不会飞出造成其它元件的损坏或对人身造成伤害,减少发光二极管1爆裂带来的安全隐患,增加发光二极管1的安全性,所述反射罩支架4的厚度为0.5-2mmm,所述反射罩支架4用于配合反光杯结构6及菲涅尔齿纹结构组16构成多重防漏光结构,提高光线质量效果。

32.所述台阶封装结构8包括台阶凹槽80及台阶凸块81,所述台阶凹槽80 设置在所述硅胶底座2上,所述台阶凸块81设置在所述透明封装支架3的底部,所述台阶封装结构8用于提高封装效果,从而提高封装密封性,防止光线从硅胶底座2的侧面漏光导致光线质量效果降低的情况出现,防止出现光圈光影的情况出现。

33.所述聚光凸镜球面10设置在所述透明封装支架3的顶部,所述透明封装支架3设有圆台形凹槽20,所述圆台形凹槽20内设有反光填充料一,所述圆台形凹槽20的宽度为0.2-1mm,所述圆台形凹槽20的深度大于2mm,所述圆台形凹槽20及反光填充料一用于构成反光杯结构一,从而使得光线由透明封装支架3上部分提供第二次反光聚光效果,提高出光效率。

34.本实用新型通过设置由网状结构防爆丝及蜂窝状结构防爆丝构成的双重防爆结构用于提高防爆效果,从而防止发光二极管烧坏时产生的冲击波或碎片不会飞出造成其它元件的损坏或对人身造成伤害,减少发光二极管爆裂带来的安全隐患,增加发光二极管的安全性;通过设置散热结构用于提高散热面积,并结合导热柱提高导热性能,从而提高散热效果,从而保证发光二极管的使用性能及使用寿命;通过设置菲涅尔齿纹结构组用于提高光线反射或折射效果,防止光线从侧面射出,从而使得发光芯片发出的光线的出光效果更好;通过设置反光杯结构用于为发光芯片发出的光线进行第一次反光,结合设置圆台形凹槽及反光填充料一构成反光杯结构一,从而使得光线由透明封装支架上部分提供第二次反光聚光效果,大大提高光源质量,从而提高出光效率;通过设置第一散光涂层对光线进行第一次散射出多个角度光线,结合第二散光涂层进行第二次散射出多个角度的光线在透明封装支架的顶部射出不同角度的光线提高光线从顶出出光时的散射覆盖率,提高光照效果,且提高光线的更加均匀,提高光线质量效果。

35.本实用新型通过设置由网状结构防爆丝及蜂窝状结构防爆丝构成的双重防爆结构用于提高防爆效果,从而防止发光二极管烧坏时产生的冲击波或碎片不会飞出造成其它元件的损坏或对人身造成伤害,减少发光二极管爆裂带来的安全隐患,增加发光二极管的

安全性;通过设置散热结构用于提高散热面积,并结合导热柱提高导热性能,从而提高散热效果,从而保证发光二极管的使用性能及使用寿命;通过设置菲涅尔齿纹结构组用于提高光线反射或折射效果,防止光线从侧面射出,从而使得发光芯片发出的光线的出光效果更好;通过设置反光杯结构用于为发光芯片发出的光线进行第一次反光,结合设置圆台形凹槽及反光填充料一构成反光杯结构一,从而使得光线由透明封装支架上部分提供第二次反光聚光效果,大大提高光源质量,从而提高出光效率;通过设置第一散光涂层对光线进行第一次散射出多个角度光线,结合第二散光涂层进行第二次散射出多个角度的光线在透明封装支架的顶部射出不同角度的光线提高光线从顶出出光时的散射覆盖率,提高光照效果,且提高光线的更加均匀,提高光线质量效果;通过设置弧形凹槽用于保证阳极金属引脚及阴极金属引脚在长度方向及下压力等方向具有一定的安装刚性强度,从而保证发光二极管因此实现多级引脚折断档位便于折断的同时,不会大幅度影响其安装刚性及支撑刚性。

36.本实用新型并不限于上述实施方式,采用与本实用新型上述实施例相同或近似结构或装置,而得到的其他用于光斑均匀的发光二极管1,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1