一种叠片电池的连接片、电芯结构及电池的制作方法

1.本实用新型属于动力电池技术领域,更具体地,涉及一种叠片电池的连接片、电芯结构及电池。

背景技术:

2.当前电池结构有卷绕和叠片两种,卷绕式电池两侧呈半圆形,空间利用率低,叠片式电池可以克服卷绕式的缺点,其形状为长方体极片不需弯曲,空间利用率高,但叠片式电池的极耳数量与极片层数一致,是卷绕式电池的极耳一倍,由此也增大了极耳焊接的难度,而且会占用更大的空间,降低电池的空间利用率。

3.因此,亟需一种叠片电池的连接片,能够有效解决现有技术中叠片式电池极耳厚度增大导致焊接难度增加的问题。

技术实现要素:

4.本实用新型的目的针对现有技术中的不足,提供一种叠片电池的连接片、电芯结构及电池,通过极柱连接部的两端分别并排设置有至少两个极耳连接部,同一端的不同极耳连接部间隔设置,并在连接片的厚度方向上呈阶梯状排列,用于与极耳连接部数量相同的卷芯连接,以便焊接不同厚度的极耳组,以解决现有叠片式电池极耳厚度增大导致焊接难度增加的问题,显著提高电池的能量密度和可制造性。

5.为了实现上述目的,本实用新型的技术方案如下:

6.一种叠片电池的连接片,包括:

7.极柱连接部,所述极柱连接部的两端分别并排设置有至少两个极耳连接部;

8.处于所述极柱连接部的同一端的不同极耳连接部间隔设置,并在所述连接片的厚度方向上呈阶梯状排列。

9.优先的,每个所述极耳连接部通过一个弯折部与所述极柱连接部连接。

10.优先的,所述弯折部的宽度小于所述极耳连接部的宽度和/或所述弯折部的厚度小于所述极耳连接部的厚度。

11.优先的,所述极耳连接部通过所述弯折部能够与所述极柱连接部之间形成的弯折角度范围为0

°‑

180

°

。

12.优先的,所述极耳连接部对称设置在所述极柱连接部的两端。

13.优先的,处于所述极柱连接部的同一端的所述极耳连接部设置为2至5个。

14.本实用新型还提供一种电芯结构,该电芯结构包括:

15.上述所述的叠片电池的连接片;

16.与所述极耳连接部数量相同的卷芯,每个所述卷芯与一个所述极耳连接部连接。

17.本实用新型还提供一种电池,该电池包括:

18.上述所述的电芯结构、盖板和壳体。

19.优先的,所述盖板上设置有正极柱和负极柱,所述正极柱和所述负极柱分别与两

个所述连接片的极柱连接部连接。

20.优先的,所述电芯结构的卷芯设置在所述壳体内,所述壳体与所述盖板连接。

21.本实用新型的技术方案的有益效果在于:

22.通过极柱连接部的两端分别并排设置有至少两个极耳连接部,同一端的不同极耳连接部间隔设置,并在连接片的厚度方向上呈阶梯状排列,用于与极耳连接部数量相同的卷芯连接,以便焊接不同厚度的极耳组,有效解决现有叠片式电池极耳厚度增大导致焊接难度增加的问题,降低极耳焊接难度,显著提高电池的能量密度和可制造性;此外,连接片的弯折方便,有利于提高生产效率。

附图说明

23.通过结合附图对本实用新型示例性实施方式进行更详细的描述,本实用新型的上述以及其它目的、特征和优势将变得更加明显,其中,在本实用新型示例性实施方式中,相同的参考标号通常代表相同部件。

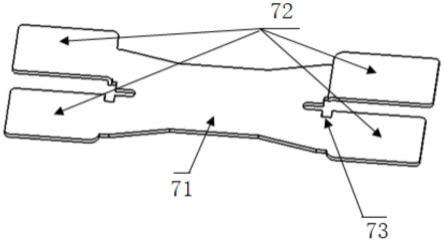

24.图1示出了本实用新型一种叠片电池的连接片的结构示意图;

25.图2示出了本实用新型一种电芯结构的分解示意图;

26.图3示出了本实用新型一种电芯结构与盖板的连接示意图;

27.图4示出了本实用新型一种包括叠片电池的连接片电池的主视图;

28.图5a-图5b示出了本实用新型一种电芯结构与连接片和盖板的组装图。

29.附图标记说明:

30.1、壳体;2、盖板;21、正极柱;22、负极柱;3、卷芯;31、正极耳;32、负极耳;7、连接片;71、极柱连接部;72、极耳连接部;73、弯折部;7a、正极连接片;7b、负极连接片。

具体实施方式

31.下面将更详细地描述本实用新型的优选实施方式。虽然以下描述了本实用新型的优选实施方式,然而应该理解,可以以各种形式实现本实用新型而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本实用新型更加透彻和完整,并且能够将本实用新型的范围完整地传达给本领域的技术人员。

32.参考图1所示,本实用新型提供一种叠片电池的连接片7,包括:

33.极柱连接部71,极柱连接部71的两端分别并排设置有至少两个极耳连接部72;

34.处于极柱连接部71的同一端的不同极耳连接部72间隔设置,并在连接片7的厚度方向上呈阶梯状排列。

35.具体的,该连接片7通过处于极柱连接部71两端的极耳连接部72可以与多个卷芯3连接,相邻的极耳连接部72间隔且在连接片7的厚度方向上交错设置,方便适应多个矩形卷芯3叠放后极耳连接部72与叠放的卷芯3连接,降低焊接难度。

36.可选的,每个极耳连接部72通过一个弯折部73与极柱连接部71连接。

37.具体的,弯折部73的设置能够使得处于极柱连接部71两端的极耳连接部72分别与多个卷芯3连接后,为节省空间,并方便装入电池的壳体1内,可以通过折弯部73进行折弯,参考图2所示,即为折弯后原本处于极柱连接部71两端的卷芯3都叠放在该连接片7的一侧。

38.可选的,弯折部73的宽度小于极耳连接部72的宽度和/或弯折部73的厚度小于极

耳连接部72的厚度。

39.具体的,无论是使得在折弯部73的两侧开设缺口,还是对折弯部73做减薄处理,都可以起到折弯定位的作用,在需要被折弯的位置折弯,使得折弯工整,并且降低折弯难度。

40.可选的,极耳连接部72通过弯折部73能够与极柱连接部71之间形成的弯折角度范围为0

°‑

180

°

。

41.具体的,在实际生产中,可以根据需要将弯折部73弯折至合适角度,使得卷芯3能够方便装入壳体1内。

42.可选的,极耳连接部72对称设置在极柱连接部71的两端。

43.具体的,对称设置在极柱连接部71两端的极耳连接部72能够使得连接在极耳连接部72上的卷芯3排列更加整齐。

44.可选的,处于极柱连接部71的同一端的极耳连接部72设置为2至5个。

45.具体的,考虑折弯部73的长度和卷芯3的厚度,实际生产中一般将极柱连接部71同一端的极耳连接部72设置为2至5个,方便加工。

46.参考图2所示,本实用新型还提供一种电芯结构,该电芯结构包括:

47.上述的叠片电池的连接片7;

48.与极耳连接部72数量相同的卷芯3,每个卷芯3与一个极耳连接部72连接。

49.参考图3、图4、图5a-5b所示,本实用新型还提供一种电池,该电池包括:

50.上述的电芯结构、盖板2和壳体1。

51.可选的,盖板2上设置有正极柱21和负极柱22,正极柱21和负极柱22分别与两个连接片7的极柱连接部71连接。

52.可选的,电芯结构的卷芯3设置在壳体1内,壳体1与盖板2连接。

53.具体的,该连接片7包括极耳连接部72和极柱连接部71,同一端的不同极耳连接部72间隔设置,呈阶梯状排列依次错开不同高度,用于与极耳连接部72数量相同的卷芯3连接,以便焊接由若干个卷芯3层叠设置形成不同厚度的极耳组(由同一厚度方向的若干个极耳组成),焊接后将连接片7通过弯折部73进行弯折,可弯折角度范围为0

°‑

180

°

,使得卷芯3的正极耳31和负极耳32与电池的顶面基本平行。

54.电芯结构包括沿极片的厚度方向层叠布置的多张极片或多层极片(卷芯3),其中,每个极片3分别设置有正极耳31和负极耳32。极片3的正、负极耳沿裸电芯厚度方向错开成与极耳连接部72数量相同的组数,正极耳31与正极连接片7a的极耳连接部72连接,同理负极耳32与负极连接片7b的极耳连接部72连接,参照图5a所示;之后连接片7的极柱连接部71与电池盖板2上对应的极柱连接,也就是正极连接片7a的极柱连接部71与电池盖板2上正极柱21连接,同理负极连接片7b的极柱连接部71与电池盖板2上负极柱22连接,参照图5b所示;最后该电芯结构装入壳体内,盖板2与壳体1焊接,注液密封后做成电池,参照图4所示。

55.本实用新型所述的叠片电池的连接片7,克服了电芯过多造成极耳厚度增大导致焊接难度增加的问题,降低极耳焊接难度,显著提高电池的能量密度和可制造性。此外,连接片7通过弯折部73进行弯折,弯折方便,有利于提高生产效率。

56.具体的,弯折部73的宽度设置为小于极耳连接部72的宽度和/或弯折部73的厚度设置为小于极耳连接部72的厚度,使得连接片7易于弯折。

57.优选地,极柱连接部71的两端分别设置极耳连接部72为2个。

58.优选地,正极连接片7a的材质为铝、铝合金或镍,负极连接片7b的材质为铜、镀镍铜或镍。

59.在需要的情况下,也可对连接片7的具体结构进行其他适当调整。

60.实施例1

61.未弯折的叠片电池的连接片7参照图1所示,本实施例提供一种叠片电池的连接片7,包括:

62.极柱连接部71,极柱连接部的两端分别并排设置有至少两个极耳连接部72;

63.处于极柱连接部71的同一端的不同极耳连接部72间隔设置,并在连接片7的厚度方向上呈阶梯状排列。

64.本实施例中,每个极耳连接部72通过一个弯折部73与极柱连接部71连接。

65.本实施例中,弯折部73的宽度小于极耳连接部72的宽度和/或弯折部73的厚度小于极耳连接部72的厚度。

66.本实施例中,极耳连接部72通过弯折部73能够与极柱连接部71之间形成的弯折角度范围为0

°‑

180

°

。

67.本实施例中,极耳连接部72对称设置在极柱连接部71的两端。

68.本实施例中,处于极柱连接部71的同一端的极耳连接部72设置为2至5个。

69.弯折的叠片电池的连接片7参考图2所示,本实施例还提供一种电芯结构,该电芯结构包括:

70.上述的叠片电池的连接片7;

71.与极耳连接部72数量相同的卷芯3,每个卷芯3与一个极耳连接部72连接。

72.参考图3、图4所示,本实施例还提供一种电池,该电池包括:

73.上述的电芯结构、盖板2和壳体1。

74.本实施例中,盖板2上设置有正极柱21和负极柱22,正极柱21和负极柱22分别与两个连接片7的极柱连接部71连接。

75.本实施例中,电芯结构的卷芯3设置在壳体1内,壳体1与盖板2连接。

76.本实施例利用叠片电池的连接片7的锂离子电池组装过程为:

77.1)将卷芯3的正极耳31与正极连接片7a的极耳连接部72焊接连接;

78.2)将卷芯3的负极耳32与负极连接片7b的极耳连接部72焊接连接;

79.3)将正极连接片7a的极柱连接部71与盖板2上设置的正极柱21焊接连接;

80.4)将负极连接片7b的极柱连接部71与盖板2上设置的负极柱22焊接连接;

81.5)焊接后将连接片7进行翻折,使正极耳31和负极耳32与电池的顶面基本平行,电池处于盖板2的内侧;

82.6)将该叠片式电芯结构放入壳体1内,并将盖板2与壳体1连接在一起;

83.7)进行焊接、注液、化成等后续步骤,完成锂离子电池的组装。

84.综上所述,本实用新型提供的叠片电池的连接片,克服了电芯过多造成极耳厚度增大导致焊接难度增加的问题,降低极耳焊接难度,显著提高电池的能量密度和可制造性。

85.以上已经描述了本实用新型的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1