输送托盘及半导体装置的制造装置的制作方法

1.本实用新型涉及输送托盘及半导体装置的制造装置。

背景技术:

2.作为在利用焊料等将半导体元件等要素部件接合于陶瓷基板和/或引线框架等基材时使用的电子部件定位用夹具,已知具备对要素部件进行定位的碳制的定位部件、以及在平面上支承定位部件的基座的夹具。在此,基座由卡定于定位部件的框部件、以及固定框部件的主体部形成,定位部件以在与框部件之间具有间隙的方式被夹持,并能够与和要素部件接合的基材的热膨胀联动地在主体部上位移。

3.此外,作为在利用焊料等将半导体元件等多个第一部件接合于引线框架等第二部件时使用的定位夹具,已知具备第一夹具和第二夹具的定位夹具,该第一夹具具有框形状并在其开口收容第一部件,该第二夹具具有框形状并在其开口收容多个第一夹具。在此,第二夹具的对置的端部位于第二部件的外侧,多个第一夹具在室温下在第二夹具的开口的内部自由地移动。如果第二部件和定位夹具热膨胀,则第二夹具以第二部件与第二夹具抵接的方式定位,各个第一夹具以与第二夹具抵接的方式定位。多个第一部件分别由单独的第一夹具定位。

4.此外,已知利用焊料将形成有铜(cu)图案电路的绝缘基板接合于底板的上表面,并将半导体元件安装于该绝缘基板的技术。关于该技术,已知通过接触冷却方式进行底板与绝缘基板之间的焊料接合的方法,该接触冷却方式是在焊料熔融后使冷却板与底板接触而进行冷却,并使焊料凝固。进一步地,还已知使用具有在上表面具有凹部的冷却板、以及铺设于凹部的内部的多个金属球的冷却夹具,使底板的下表面与多个金属球接触而进行冷却,并使焊料凝固的方法。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2012-148287号公报

8.专利文献2:日本特开2019-125740号公报

9.专利文献3:日本特开2019-9187号公报

技术实现要素:

10.技术问题

11.然而,在使用焊料等接合材料将部件彼此接合的处理中,有时将介由接合材料使部件彼此对置而得的处理对象搭载于输送托盘,并进行接合材料的基于加热的熔融、以及此后的基于冷却的凝固。在该情况下,例如,从提高处理的效率的观点出发,将多个处理对象搭载于一张输送托盘,并进行向加热工序的输送和在加热工序中的加热、向冷却工序的输送和在冷却工序中的冷却。在冷却工序中,输送托盘设置于冷却板上,并通过与冷却板的接触来进行输送托盘的冷却,进行搭载于输送托盘的处理对象组的接合材料的冷却。

12.但是,在这样的冷却工序中,如果在冷却板与输送托盘的对置面间存在间隙,或者伴随着冷却板与输送托盘的接触而在它们的对置面间产生间隙,则根据在输送托盘上的位置,处理对象组的接合材料的冷却速度可能产生不均一。如果处理对象组的接合材料的冷却速度产生不均一,则可能引起在冷却速度慢的位置的处理对象的接合材料产生缩孔等在输送托盘上的处理对象组的接合材料的凝固状态上产生不均一,并使从处理对象组制造的产品组的品质产生不均一。

13.在一个方面,本实用新型的目的在于抑制使用输送托盘制造的产品组的品质的不均一。

14.技术方案

15.在一个方式中,提供一种输送托盘,其包括:多个单片托盘,其具有托盘部和设置于所述托盘部的对置的端部的耳部,且所述耳部的下端处于比所述托盘部的背面高的位置;以及框,其具有上表面和下表面,并具有抵接部,在俯视所述托盘部时将所述多个单片托盘从所述上表面侧配置于开口部的内部的状态下,所述抵接部能够与所述耳部的所述下端抵接,所述框的从所述下表面起算到所述抵接部为止的高度比从所述托盘部的所述背面起算到所述耳部的所述下端为止的高度低。

16.此外,在另一方式中,提供包括上述那样的输送托盘的半导体装置的制造装置。

17.技术效果

18.在一个方面,能够抑制使用输送托盘制造的产品组的品质的不均一。

附图说明

19.图1是对输送托盘的一例进行说明的图。

20.图2是对使用了输送托盘的处理对象的接合处理的例子进行说明的图。

21.图3是对在处理对象产生的接合不良的例子进行说明的图。

22.图4是对第一实施方式的输送托盘的结构例进行说明的图(其一)。

23.图5是对第一实施方式的输送托盘的结构例进行说明的图(其二)。

24.图6是对第一实施方式的输送托盘的结构例进行说明的图(其三)。

25.图7是对第一实施方式的输送托盘的结构例进行说明的图(其四)。

26.图8是对使用了第一实施方式的输送托盘的处理对象的接合处理的例子进行说明的图。

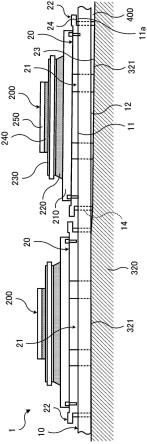

27.图9是对第一实施方式的制造装置的结构例进行说明的图(其一)。

28.图10是对第一实施方式的制造装置的结构例进行说明的图(其二)。

29.图11是对第一实施方式的处理对象的冷却工序的例子进行说明的图(其一)。

30.图12是对第一实施方式的处理对象的冷却工序的例子进行说明的图(其二)。

31.图13是对第二实施方式的输送托盘的结构例进行说明的图(其一)。

32.图14是对第二实施方式的输送托盘的结构例进行说明的图(其二)。

33.图15是对第二实施方式的输送托盘的结构例进行说明的图(其三)。

34.图16是对第三实施方式的输送托盘的结构例进行说明的图。

35.图17是对第四实施方式的输送托盘的结构例进行说明的图(其一)。

36.图18是对第四实施方式的输送托盘的结构例进行说明的图(其二)。

37.图19是对第四实施方式的输送托盘的单片托盘的配置的例子进行说明的图。

38.图20是对第四实施方式的处理对象的冷却工序的例子进行说明的图。

39.图21是对单片托盘的限制部的变形例进行说明的图。

40.图22是示出使托盘部的厚度不同的单片托盘的例子的图。

41.符号说明

42.1、1a、1b、1c、100:输送托盘

43.10、10a、10b、10c:框

44.11:上表面

45.11a、16a:抵接部

46.12:下表面

47.13:分隔壁

48.14:开口部

49.15:把手

50.16:凹陷

51.20、20a、20d:单片托盘

52.21:托盘部

53.22:耳部

54.23:背面

55.24:下端

56.25:限制部

57.26:切口部

58.27:搭载面

59.28、120:壁部

60.40:制造装置

61.41:加热部

62.41a:加热用腔室

63.42:冷却部

64.42a:冷却用腔室

65.110:搭载部

66.200:处理对象

67.210:底板

68.220、240:接合层

69.230:绝缘电路基板

70.231:绝缘基板

71.232:cu层

72.250:半导体元件

73.300:基座

74.310:加热板

75.311、321:设置面

76.320:冷却板

77.400:间隙

78.410:缩孔

79.h1、h2、h3:高度

80.d1、d2:间隙

具体实施方式

81.首先,对在使用焊料等接合材料将部件彼此接合的处理中所使用的、处理对象的输送托盘的一例进行描述。

82.图1是对输送托盘的一例进行说明的图。图1的(a)示意性地示出输送托盘的一例的俯视图,图1的(b)示意性地示出输送托盘的一例的侧视图。

83.图1的(a)和图1的(b)所示的输送托盘100是一张板状的输送托盘的一例。输送托盘100具备搭载处理对象的搭载部110、以及包围搭载部110的壁部120。壁部120设置于输送托盘100的边缘,并具有限制搭载于其内侧的搭载部110的处理对象在输送托盘100倾斜时等在搭载部110上的位移,并抑制从输送托盘100落下的功能。

84.在使用焊料等接合材料将部件彼此接合的处理中,介由接合材料使部件彼此对置而得的处理对象搭载于例如该图1的(a)和图1的(b)所示那样的输送托盘100的搭载部110上,并进行接合材料的基于加热的熔融、以及此后的基于冷却的凝固。此时,从提高处理的效率的观点出发,在一张输送托盘100的搭载部110上搭载多个处理对象,并进行向加热工序的输送和在加热工序中的加热、向冷却工序的输送和在冷却工序中的冷却。

85.图2是对使用了输送托盘的处理对象的接合处理的例子进行说明的图。图2的(a)示意性地示出处理对象的加热工序的一例的截面图,图2的(b)示意性地示出处理对象的冷却工序的一例的截面图。

86.作为搭载于输送托盘100的处理对象200,使用例如图2的(a)和图2的(b)所示那样的处理对象。

87.图2的(a)和图2的(b)所示的处理对象200包括:底板210、接合层220、绝缘电路基板230、接合层240以及半导体元件250。处理对象200的接合层220和接合层240例如使用焊料。底板210例如使用cu板和/或金属基陶瓷复合材料。在底板210上介由接合层220配置有绝缘电路基板230。绝缘电路基板230例如使用在氧化铝(al2o3)等绝缘基板231的两面设置有预定图案的cu层232的dcb(direct copper bonding:直接铜键合)基板。在绝缘电路基板230上介由接合层240配置有半导体元件250。半导体元件250例如使用igbt(insulated gate bipolar transistor:绝缘栅双极型晶体管)和/或mosfet(metal oxide semiconductor field effect transistor:金属氧化物半导体场效应晶体管)这样的半导体元件。

88.应予说明,处理对象200的绝缘电路基板230也可以使用amb(active metal brazed:活性金属钎焊)基板等其他基板。此外,也可以在绝缘电路基板230上使用jfet(junction field effect transistor:结型场效应晶体管)和/或hemt(high electron mobility transistor:高电子迁移率晶体管)这样的其他半导体元件。也可以在igbt、mosfet等半导体元件混载或连接fwd(free wheeling diode:续流二极管)和/或sbd

(schottky barrier diode:肖特基势垒二极管)这样的二极管元件。

89.在此,为了便于说明,作为处理对象200,示出在一张底板210上配置有一张绝缘电路基板230,在一张绝缘电路基板230上配置有一个半导体元件250的例子,但是既可以在一张底板210上配置有多张绝缘电路基板230,也可以在一张绝缘电路基板230上配置有多个半导体元件250。

90.在接合处理中,多个上述那样的处理对象200搭载于一张输送托盘100的搭载部110上。并且,如图2的(a)所示,搭载有处理对象200组的输送托盘100被输送、设置到加热板310的设置面311上,并被加热到接合层220和接合层240的焊料熔融的预定温度。加热板310例如使用连接或内置有加热器的金属板等。如图2的(b)所示,在使用了加热板310的加热之后,搭载有处理对象200组的输送托盘100被输送、设置到冷却板320的设置面321上,并被冷却到室温这样的预定温度。冷却板320例如使用内置有液体和/或气体的制冷剂能够流通的流路的金属板等。通过加热而熔融了的接合层220和接合层240的焊料通过使用了冷却板320的冷却而凝固。由此,处理对象200的底板210与绝缘电路基板230通过接合层220接合,绝缘电路基板230与半导体元件250通过接合层240接合。

91.然而,在使用了上述那样的输送托盘100的接合处理中,有时在处理对象200中产生接合不良。

92.图3是对在处理对象产生的接合不良的例子进行说明的图。

93.例如,在上述图2的(b)所示那样的冷却工序中,如图3所示,冷却板320的、设置输送托盘100的设置面321有时不平坦。例如,作为用于输送托盘100的冷却的冷却板320,有时使用从使用前或使用初期起设置面321就不平坦的冷却板,或者使用由于经年使用而设置面321变得不平坦的冷却板。此外,通过将在加热工序中被加热而成为较高温度的输送托盘100设置于冷却板320的设置面321上,从而也有时在冷却板320例如暂时产生翘曲和/或起伏等热变形,该设置面321变得不平坦。图3示意性地示出了具有不平坦或变得不平坦的设置面321的冷却板320、以及设置于冷却板320之上的搭载有处理对象200的输送托盘100。

94.如图3所示,如果在具有不平坦或变得不平坦的设置面321的冷却板320上设置输送托盘100,则可能在设置面321与输送托盘100之间局部地存在或产生间隙400。如果像这样局部地存在或产生间隙400,则会发生输送托盘100的一部分与设置面321接触,但另一部分与设置面321不接触的情况。其结果为,可能发生如下情况:搭载于输送托盘100的与设置面321接触的一部分的处理对象200以充分的冷却速度冷却,另一方面,搭载于输送托盘100的与设置面321不接触的另一部分的处理对象200不以充分的冷却速度冷却。如图3所示,在不以充分的冷却速度冷却的处理对象200中,容易在其接合层220或接合层240的焊料的内部产生空隙、所谓的缩孔410。如果产生缩孔410,则介由接合层220或接合层240的导热性、导电性有可能降低。即,有可能导致通过接合层220接合的底板210与绝缘电路基板230之间、通过接合层240接合的绝缘电路基板230与半导体元件250之间的热阻、电阻的增大。

95.如此,在将多个处理对象200搭载于一张输送托盘100而进行的接合处理的冷却工序中,如果在输送托盘100与冷却板320的设置面321之间存在或产生间隙400,则有可能在输送托盘100上的一部分处理对象200的接合层220和/或接合层240产生缩孔410,并导致热阻、电阻的增大。其结果为,可能引起从搭载于一张输送托盘100的处理对象200组得到的产品组的品质产生不均一。

96.应予说明,在此以接合处理的冷却工序中的输送托盘100与冷却板320的设置面321的一部分之间的间隙400为例。此外,在接合处理的加热工序中的输送托盘100与加热板310的设置面311(图2的(a))的一部分之间,在使用从使用前或使用初期起设置面311就不平坦的部件,或者使用由于经年使用而设置面311变得不平坦的部件等情况下,也可能存在或产生同样的间隙。如果在输送托盘100与加热板310的设置面311的一部分之间存在或产生间隙,则可能导致输送托盘100上的一部分处理对象200的接合层220和/或接合层240的焊料的由熔融不足、焊料润湿性降低所引起的空隙的产生、最终的接合强度的降低等,并引起从搭载于输送托盘100的处理对象200组得到的产品组的品质产生不均一。

97.鉴于以上那样的点,在此,使用以下作为实施方式所示那样的方法,抑制使用输送托盘制造的产品组的品质的不均一。

98.[第一实施方式]

[0099]

图4~图7是对第一实施方式的输送托盘的结构例进行说明的图。图4的(a)示意性地示出输送托盘的一例的俯视图,图4的(b)示意性地示出输送托盘的一例的侧视图。图5的(a)示意性地示出输送托盘的框的一例的俯视图,图5的(b)示意性地示出输送托盘的框的一例的侧视图。图6的(a)示意性地示出输送托盘的单片托盘的一例的俯视图,图6的(b)示意性地示出输送托盘的单片托盘的一例的侧视图。图7的(a)示意性地示出单片托盘向框的配置工序的一例的侧视图,图7的(b)和图7的(c)分别示意性地示出单片托盘对于框的配置状态的一例的侧视图。

[0100]

图4的(a)和图4的(b)所示的输送托盘1包括:框10、以及配置于框10的多个单片托盘20,作为一例包括6个单片托盘20。

[0101]

如图4的(a)和图4的(b)以及图5的(a)和图5的(b)所示,输送托盘1的框10具有上表面11和下表面12、以及被分隔壁13划分出的多个(作为一例为6个)开口部14。各开口部14以贯穿上表面11与下表面12之间的方式设置。也可以在框10设置有操作者能够在搬运框10或输送托盘1时使用的把手15。例如,在框10的对置的端部的上表面11设置一对把手15。

[0102]

框10的被分隔壁13划分的各开口部14被设定为如下开口尺寸:在开口部14的内部,单片托盘20以其一部分(耳部22)不被插入而另一部分(托盘部21)被插入的方式配置。分隔壁13位于单片托盘20之间。框10的厚度即从下表面12起算到上表面11为止的高度h1基于单片托盘20的预定的部位的高度(从背面23起算到耳部22的下端24为止的高度h2)来设定。

[0103]

框10使用对于通过加热使将后述那样的处理对象的部件彼此接合的接合材料熔融时的温度具有耐热性的材料。例如,框10使用碳或金属。把手15也使用同样的材料,例如碳或金属。

[0104]

如图4的(a)和图4的(b)以及图6的(a)和图6的(b)所示,输送托盘1的各单片托盘20具有托盘部21、以及设置于托盘部21的对置的端部的一对耳部22。

[0105]

单片托盘20的托盘部21是在后述那样的接合处理时搭载处理对象的搭载部。为了限制搭载的处理对象在单片托盘20倾斜时等在托盘部21上的位移,并抑制从单片托盘20的落下,在托盘部21可以设置销等限制部25。托盘部21被设定为比框10的开口部14的开口尺寸小的平面尺寸,单片托盘20以托盘部21插入框10的开口部14的内部的方式配置于框10。在托盘部21,在对设置于单片托盘20之上的底板210等处理对象结束处理之后,为了使操作

者容易从单片托盘20取下处理对象,可以在除了耳部22以外的对置的端部设置至少一对切口部26。

[0106]

单片托盘20的一对耳部22被设置为在托盘部21被插入配置于框10的开口部14的内部时,下端24能够与框10的上表面11中的开口部14的外部的对置的端部抵接。其中,单片托盘20以从其托盘部21的背面23(与搭载处理对象的搭载面27侧相反的一侧的面)起算到耳部22的下端24为止的高度h2比框10的从下表面12起算到上表面11为止的高度h1高的方式设置。即,在单片托盘20的托盘部21的背面23与框10的下表面12位于同一面内时,单片托盘20的耳部22的下端24与框10的上表面11不抵接。将框10的上表面11的、能够与耳部22的下端24抵接的部位也称为抵接部11a。抵接部11a被设置为与被分隔壁13划分出的多个开口部14的外缘邻接。

[0107]

单片托盘20的托盘部21和耳部22使用对通过加热而使后述那样的处理对象的接合材料熔融时的温度具有耐热性的材料。在单片托盘20的托盘部21和耳部22内,至少搭载处理对象的托盘部21使用除了具有上述的耐热性以外,还具有从背面23侧向搭载面27侧、以及从搭载面27侧向背面23侧有效地传导热的高的热传导性的材料。例如,单片托盘20的托盘部21和耳部22使用碳或金属。在该情况下,如果在单片托盘20的托盘部21和耳部22内至少托盘部21使用碳,则抑制单片托盘20(其托盘部21)的重量的增大,抑制多个单片托盘20配置于框10的输送托盘1的重量的增大。

[0108]

参照图7对单片托盘20对于框10的配置进一步地进行描述。

[0109]

例如,如图7的(a)所示,框10以其下表面12与基座300抵接的方式载置于基座300,单片托盘20的托盘部21从载置于基座300上的框10的上表面11侧插入到其开口部14的内部。

[0110]

在此,框10的从下表面12起算到上表面11为止的高度h1被设定为比单片托盘20的从托盘部21的背面23起算到耳部22的下端24为止的高度h2低。因此,如图7的(b)所示,在从上表面11侧插入到基座300上的框10的开口部14的内部的单片托盘20的托盘部21的背面23与基座300抵接的状态即托盘部21的背面23与框10的下表面12位于同一面内的状态下,在耳部22的下端24与框10的上表面11的抵接部11a之间形成间隙d1。例如,以形成2mm左右的间隙d1的方式设定框10的从下表面12起算到上表面11为止的高度h1、以及单片托盘20的从托盘部21的背面23起算到耳部22的下端24为止的高度h2。

[0111]

如图7的(c)所示,如果从图7的(b)所示的那样的状态起,框10从基座300被抬起,则单片托盘20的耳部22的下端24与框10的上表面11的抵接部11a抵接,并在耳部22钩挂于框10的状态下,单片托盘20与框10一起被抬起。如此,在托盘部21配置于框10的开口部14的内部的状态下,通过耳部22的下端24与被抬起的框10的上表面11的抵接部11a抵接,从而防止单片托盘20从开口部14漏出,而能够与框10一起进行输送。

[0112]

如图7的(a)和图7的(b)所示,在设置于框10的多个开口部14分别配置单片托盘20,如图7的(c)所示,配置于框10的多个单片托盘20的耳部22钩挂于框10而与框10一起被一次性地输送。

[0113]

在具有上述那样的结构的输送托盘1搭载介由接合材料而使部件彼此对置的处理对象,并进行基于接合材料的部件彼此的接合处理。

[0114]

图8是对使用了第一实施方式的输送托盘的处理对象的接合处理的例子进行说明

的图。图8的(a)示意性地示出处理对象的加热工序的一例的侧视图,图8的(b)示意性地示出处理对象的冷却工序的一例的侧视图。

[0115]

例如,如图8的(a)和图8的(b)所示,在输送托盘1搭载与针对上述图2的(a)和图2的(b)所述的处理对象相同的处理对象200。处理对象200包括:使用cu板和/或金属基陶瓷复合材料的底板210、使用在al2o3等绝缘基板231的两面设置有cu层232的dcb基板的绝缘电路基板230、igbt和/或mosfet这样的半导体元件250、使用焊料的接合层220以及接合层240。在此,处理对象200是作为产品的半导体装置的一个方式。处理对象200的底板210、绝缘电路基板230以及半导体元件250是作为产品的半导体装置的部件的一个方式,处理对象200的接合层220和接合层240是将半导体装置的部件彼此接合的接合材料的一个方式。

[0116]

应予说明,既可以在底板210上配置多张绝缘电路基板230,也可以在一张绝缘电路基板230上配置多个半导体元件250。在输送托盘1中,在配置于框10的多个单片托盘20分别搭载处理对象200。图8的(a)和图8的(b)示出了与一个单片托盘20对应的部分。

[0117]

在接合处理中,如图8的(a)所示,在各单片托盘20搭载有处理对象200的输送托盘1被输送、设置到加热板310的设置面311上,并被加热到接合层220和接合层240的焊料熔融的预定的温度。加热板310例如使用连接或内置有加热器的金属板等。如图8的(b)所示,在使用了加热板310的加热后,在各单片托盘20搭载有处理对象200的输送托盘1被输送、设置到冷却板320的设置面321上,并被冷却到室温这样的预定的温度。冷却板320例如使用内置有液体和/或气体的制冷剂能够流通的流路的金属板等。通过加热而熔融了的接合层220和接合层240的焊料通过使用了冷却板320的冷却而凝固。由此,处理对象200的底板210与绝缘电路基板230通过接合层220接合,绝缘电路基板230与半导体元件250通过接合层240接合。

[0118]

在此,搭载于输送托盘1的多个处理对象200的加热和冷却使用例如图9和图10所示那样的制造装置。

[0119]

图9和图10是对第一实施方式的制造装置的结构例进行说明的图。图9示意性地示出制造装置的加热工序时的状态的一例,图10示意性地示出制造装置的冷却工序时的状态的一例。

[0120]

图9和图10所示的制造装置40是回流焊装置的一例。制造装置40具备加热部41和冷却部42。

[0121]

加热部41包括加热用腔室41a和加热板310。可以在加热部41设置有对加热用腔室41a内的气氛(大气气氛、惰性气体气氛等)进行控制的控制部、对加热板310的温度和/或由加热板310进行的加热的加热时间(加热器的输出等)进行控制的控制部。

[0122]

冷却部42包括冷却用腔室42a和冷却板320。可以在冷却部42设置有对冷却用腔室42a内的气氛(大气气氛、惰性气体气氛等)进行控制的控制部、对冷却板320的温度和/或由冷却板320进行的冷却的冷却时间(制冷剂的流量等)进行控制的控制部。

[0123]

如图9所示,在接合处理中,在各单片托盘20搭载有处理对象200的输送托盘1被输送到制造装置40的加热部41。输送到了加热部41的输送托盘1设置于加热用腔室41a内的加热板310的设置面311上,并被加热到接合层220和接合层240的焊料熔融的预定温度。

[0124]

在加热部41中的处理后,如图10所示,在各单片托盘20搭载有处理对象200的输送托盘1从制造装置40的加热部41被输送到冷却部42。应予说明,在图9和图10中,利用粗箭头

示意性地示出搭载有处理对象200组的输送托盘1的从加热部41向冷却部42的输送。如图10所示,输送到了冷却部42的输送托盘1设置于冷却用腔室42a内的冷却板320的设置面321上,并被冷却到室温这样的预定的温度。由此,通过加热而熔融了的接合层220和接合层240的焊料凝固,处理对象200的底板210与绝缘电路基板230之间、以及绝缘电路基板230与半导体元件250之间分别通过接合层220和接合层240进行焊料接合。

[0125]

例如,在接合处理中的冷却工序(在冷却部42中的处理)中,如上所述,冷却板320的设置输送托盘1的设置面321有时从使用前或使用初期起就不平坦、由于经年使用和/或热变形而变得不平坦。如果在这样的冷却板320的设置面321设置搭载有多个处理对象200的一张输送托盘100,则如上述图3所述那样,容易在设置面321与输送托盘100之间局部地形成间隙400,并在一部分处理对象200的接合层220和/或接合层240产生缩孔410。

[0126]

相对于此,在各单片托盘20搭载有处理对象200的输送托盘1中,即使在使用具有不平坦或变得不平坦的设置面321的冷却板320的情况下,也能够抑制间隙以及由间隙引起的缩孔的产生。

[0127]

图11和图12是对第一实施方式的处理对象的冷却工序的例子进行说明的图。图11和图12分别示意性地示出处理对象的冷却工序的一例的侧视图。

[0128]

如上述图4~图7所述那样,输送托盘1具备框10和单片托盘20,该框10具有多个开口部14,该单片托盘20具有插入各开口部14的托盘部21以及设置于其对置端部并能够与框10的上表面11的抵接部11a抵接的耳部22。框10的从下表面12起算到上表面11的抵接部11a为止的高度h1比从托盘部21的背面23起算到耳部22的下端24为止的高度h2低。因此,在输送托盘1中,单片托盘20的托盘部21能够在框10的开口部14的内部朝向框10的下表面12侧位移到耳部22的下端24与框10的上表面11的抵接部11a抵接的位置。

[0129]

例如,如图11所示,考虑在各单片托盘20搭载有处理对象200的输送托盘1设置于设置面321不平坦且在与框10的下表面12之间形成间隙400那样的冷却板320上的情况。

[0130]

在该情况下,在框10的下表面12与冷却板320的设置面321接触的区域(图11的左侧的区域)中,托盘部21以其背面23与冷却板320的设置面321的与该背面23对置的部位接触,并且与该部位及框10的与该部位接触的下表面12位于同一面内的方式配置于框10的开口部14的内部。

[0131]

另一方面,由于间隙400,在框10的下表面12不与冷却板320的设置面321接触的区域(图11的右侧的区域)中,托盘部21由于单片托盘20的自重而在框10的开口部14的内部朝向其下表面12侧位移。此时,托盘部21以其背面23从框10的下表面12向下方突出而与冷却板320的设置面321的与该背面23对置的部位接触,并与该部位位于同一面内的方式配置于框10的开口部14的内部。

[0132]

如此,在输送托盘1中,即使在框10与冷却板320的设置面321之间形成有间隙400那样的情况下,位于间隙400的区域的单片托盘20也由于其自重而在直到耳部22的下端24与框10的上表面11的抵接部11a抵接为止的范围内位移,托盘部21的背面23与间隙400的区域的设置面321接触。如果间隙400为单片托盘20的耳部22的下端24与框10的上表面11的抵接部11a之间的间隙d1以内的深度(高度),则托盘部21的背面23与间隙400的区域的设置面321接触。在输送托盘1中,多个单片托盘20的托盘部21按照冷却板320的设置面321的形状在框10的开口部14的内部位移,多个单片托盘20的耳部22的下端24相对于框10的上表面11

的抵接部11a位于与冷却板320的设置面321的形状相应的高度。

[0133]

根据输送托盘1,能够抑制在多个单片托盘20的托盘部21的背面23与冷却板320的设置面321之间形成间隙。由此,对于搭载于输送托盘1(其单片托盘20组)的多个处理对象200,能够抑制它们之间的接合层220和接合层240的焊料的冷却速度产生不均一,并能够抑制在冷却速度慢的焊料的内部产生缩孔。通过抑制冷却速度的不均一、缩孔的产生,从而抑制通过接合层220接合的底板210与绝缘电路基板230之间、通过接合层240接合的绝缘电路基板230与半导体元件250之间的热阻、电阻的增大。因此,能够抑制从搭载于输送托盘1的处理对象200组得到的产品组的品质产生不均一。

[0134]

此外,如图12所示,在输送托盘1中,在冷却板320的设置面321倾斜的情况下也同样地,托盘部21由于单片托盘20的自重而位移,并且其背面23能够与倾斜的设置面321接触。在该情况下,单片托盘20以相对于框10(其上表面11或下表面12)倾斜的状态配置于框10的开口部14的内部。

[0135]

如此,在输送托盘1中,如果框10与冷却板320的设置面321之间的间隙400为单片托盘20的耳部22的下端24与框10的上表面11的抵接部11a之间的间隙d1以内的深度,则能够使单片托盘20的托盘部21的背面23与冷却板320的设置面321接触,并进行搭载于单片托盘20的处理对象200的冷却。应予说明,此时,不一定需要托盘部21的整个背面23与冷却板320的设置面321接触。只要通过单片托盘20的位移,背面23与设置面321之间的间隙变小,背面23的至少一部分与设置面321接触,便能够抑制接合层220和/或接合层240的焊料的冷却速度的降低、由此引起的缩孔的产生、从处理对象200组得到的产品组的品质的不均一。

[0136]

此外,在不同的制造装置40的冷却板320中,也有时从使用前或使用初期起或者由于经年使用和/或热变形,冷却板320的设置面321的形状出现差异。即使在这样的情况下,在输送托盘1中,也按照设置输送托盘1的冷却板320的设置面321的形状,单片托盘20由于其自重而相对于框10位移,托盘部21的背面23能够与冷却板320的设置面321接触。因此,在输送托盘1中,即使关于通过利用不同的制造装置40进行冷却而得到的产品组,也能够抑制它们的品质产生不均一。

[0137]

应予说明,在此,对接合处理的冷却工序(在冷却部42中的处理)中的输送托盘1与冷却板320的设置面321之间的接触进行了描述。此外,在输送托盘1中,在接合处理的加热工序(在加热部41中的处理)中,在框10的下表面12与加热板310的设置面311之间形成有间隙的情况下,也按照该设置面311的形状,单片托盘20由于其自重而相对于框10位移,托盘部21的背面23能够与加热板310的设置面311接触。因此,能够抑制处理对象200组的接合层220和接合层240的焊料的由熔融不足、焊料润湿性降低导致的空隙的产生、最终的接合强度的降低等,并能够抑制从处理对象200组得到的产品组的品质产生不均一。应予说明,与上述同样地,通过单片托盘20的位移,不一定需要托盘部21的整个背面23与加热板310的设置面311接触。

[0138]

此外,框10的开口部14的开口尺寸和个数、插入到该开口部14的单片托盘20的托盘部21的平面尺寸和个数不限于图示的尺寸和个数,而能够基于冷却板320的设置面321或加热板310的设置面311的形状和/或处理对象200的种类适当设定。

[0139]

此外,托盘部21的厚度能够适当调整,并能够通过托盘部21的厚度来调整接合层220和/或接合层240的冷却速度。如果冷却速度慢,则在接合层220和/或接合层240会产生

缩孔,另一方面,如果冷却速度过快,则有可能使在绝缘电路基板230的绝缘基板231与cu层232之间的接合部产生的热应力变大,并产生绝缘基板231的破裂,除此以外,在绝缘电路基板230的安装部件包含使用玻璃和/或陶瓷的安装部件的情况下,也有可能产生那样的安装部件的破裂。因此,调整托盘部21的厚度以便得到适当的冷却速度。作为例子,在图22中图示了使托盘部21的厚度不同所得的三种单片托盘20。以图22的(a)、图22的(b)、图22的(c)的顺序使托盘部21的厚度变薄。按照所期望的冷却速度来调整托盘部21的厚度。此外,能够基于托盘部21的厚度、配置有单片托盘20组时的耐载荷强度等来调整框10的厚度。

[0140]

[第二实施方式]

[0141]

图13~图15是对第二实施方式的输送托盘的结构例进行说明的图。图13的(a)示意性地示出输送托盘的一例的俯视图,图13的(b)示意性地示出输送托盘的一例的侧视图,图13的(c)示意性地示出图13的(b)的p部放大图。图14的(a)示意性地示出输送托盘的框的一例的俯视图,图14的(b)示意性地示出输送托盘的框的一例的侧视图。图15的(a)示意性地示出输送托盘的单片托盘的一例的俯视图,图15的(b)示意性地示出输送托盘的单片托盘的一例的侧视图。

[0142]

图13的(a)~图13的(c)所示的输送托盘1a包括框10a以及配置于框10a的9个单片托盘20a。输送托盘1a在具有这样的结构方面与包括框10以及配置于框10的6个单片托盘20的上述第一实施方式中所述的输送托盘1不同。

[0143]

如图13的(a)~图13的(c)以及图14的(a)和图14的(b)所示,框10a具有上表面11和下表面12、以及被分隔壁13划分出的9个开口部14。各开口部14被设定为如下开口尺寸:在开口部14的内部,单片托盘20a以其一部分(耳部22)不被插入而另一部分(托盘部21)被插入的方式配置。在框10a可以设置操作者在搬运框10a或输送托盘1a时能够使用的一对把手15。

[0144]

如图13的(a)~图13的(c)以及图15的(a)和图15的(b)所示,各单片托盘20a具有托盘部21、以及设置于托盘部21的对置的端部的一对耳部22。在接合处理时在托盘部21搭载处理对象。托盘部21被设定为比框10a的开口部14的开口尺寸小的平面尺寸,单片托盘20a以托盘部21插入到框10a的开口部14的内部的方式配置于框10a。在托盘部21可以设置对搭载的处理对象在托盘部21上的位移进行限制的销等限制部25。在托盘部21中,在对设置于单片托盘20之上的底板210等处理对象结束处理之后,为了使操作者容易从单片托盘20取下处理对象,也可以在除了耳部22以外的对置的端部设置至少一对切口部26。

[0145]

单片托盘20a以从其托盘部21的背面23(与搭载处理对象的搭载面27侧相反的一侧的面)起算到耳部22的下端24为止的高度h2(图13的(c)和图15的(b))比框10a的从下表面12起算到上表面11为止的高度h1(图13的(c)和图14的(b))高的方式设置。如图13的(c)所示,在单片托盘20a的托盘部21的背面23与框10a的下表面12位于同一面内的状态下,在单片托盘20a的耳部22的下端24与下端24能够抵接的框10a的上表面11的抵接部11a之间形成有间隙d1。

[0146]

通过具有这样的结构的输送托盘1a,也与在上述第一实施方式中所述的输送托盘1同样地,能够将配置于框10a的多个单片托盘20a的各自的耳部22钩挂于框10,将多个单片托盘20a与框10a一起一次性地输送。

[0147]

此外,在输送托盘1a中,与在上述第一实施方式中所述的输送托盘1同样地,各单

片托盘20a能够在直到其耳部22的下端24与框10a的上表面11的抵接部11a抵接为止的范围内,在开口部14的内部位移。因此,在按照针对上述图8~图10所述那样的例子进行处理对象200的接合处理时,即使在冷却板320或加热板310不平坦的情况下,也能够使各单片托盘20a的托盘部21的背面23与冷却板320的设置面321或加热板310的设置面311接触。

[0148]

在输送托盘1a中,与在上述第一实施方式中所述的输送托盘1相比,通过减小框10a的开口部14和单片托盘20a的平面尺寸而增加个数,从而即使对于起伏更细小的冷却板320的设置面321或加热板310的设置面311,也能够使各单片托盘20a的托盘部21的背面23与之接触。能够抑制搭载于输送托盘1a(其单片托盘20a组)的多个处理对象200的接合层220和接合层240的焊料的冷却速度的不均一、缩孔的产生,并能够抑制从这些处理对象200组得到的产品组的品质产生不均一。

[0149]

应予说明,框10a的开口部14的开口尺寸和个数、插入到该开口部14的单片托盘20a的托盘部21的平面尺寸和个数不限于图示的尺寸和个数,而能够基于冷却板320的设置面321或加热板310的设置面311的形状和/或处理对象200的种类适当设定。

[0150]

此外,托盘部21的厚度能够适当调整,并能够通过托盘部21的厚度来调整接合层220和/或接合层240的冷却速度。如果冷却速度慢,则在接合层220和/或接合层240会产生缩孔,另一方面,如果冷却速度过快,则有可能使在绝缘电路基板230的绝缘基板231与cu层232之间的接合部产生的热应力变大,并产生绝缘基板231的破裂,除此以外,在绝缘电路基板230的安装部件包含使用玻璃和/或陶瓷的安装部件的情况下,也有可能产生那样的安装部件的破裂。因此,调整托盘部21的厚度以便得到适当的冷却速度。例如,按照图22的例子,按照所期望的冷却速度来调整托盘部21的厚度。此外,能够基于托盘部21的厚度、配置有单片托盘20a组时的耐载荷强度等来调整框10a的厚度。

[0151]

[第三实施方式]

[0152]

图16是对第三实施方式的输送托盘的结构例进行说明的图。图16的(a)示意性地示出输送托盘的框的一例的俯视图,图16的(b)示意性地示出在输送托盘的框配置有单片托盘的状态的一例的俯视图。

[0153]

图16的(a)所示的框10b与在上述第一实施方式中所述的框10的不同之处在于,具有设置有一个开口部14的结构。如图16的(b)所示,在这样的设置有一个开口部14的框10b配置多个单片托盘20。作为一例,在图16的(b)中,图示了多个单片托盘20在附图左右方向上以一列进行排列的例子。多个单片托盘20其托盘部21从框10b的上表面11侧插入到框10b的一个开口部14的内部,并配置于框10b。由此,得到如图16的(b)所示那样的包括框10b以及配置于框10b的6个单片托盘20的输送托盘1b。输送托盘1b的多个单片托盘20的耳部22能够与框10b的上表面11抵接。

[0154]

通过具有这样的结构的输送托盘1b,也与在上述第一实施方式中所述的输送托盘1同样地,能够抬起框10b并将耳部22钩挂于框10b,从而将配置于框10b的多个单片托盘20与框10b一起一次性地输送。

[0155]

此外,在输送托盘1b中,与在上述第一实施方式中所述的输送托盘1同样地,各单片托盘20能够利用其自重在框10b的开口部14的内部位移。因此,在按照针对上述图8~图10所述那样的例子进行处理对象200的接合处理时,即使在冷却板320或加热板310不平坦的情况下,也能够使各单片托盘20的托盘部21与冷却板320的设置面321或加热板310的设

置面311接触。能够抑制搭载于输送托盘1b(其单片托盘20组)的多个处理对象200的接合层220和接合层240的焊料的冷却速度的不均一、缩孔的产生,并能够抑制从这些处理对象200组得到的产品组的品质产生不均一。

[0156]

应予说明,插入到框10b的开口部14的单片托盘20的托盘部21的平面尺寸、个数以及排列不限于图示的尺寸、个数以及排列,而能够基于冷却板320的设置面321或加热板310的设置面311的形状和/或处理对象200的种类适当设定。

[0157]

此外,托盘部21的厚度能够适当调整,并能够通过托盘部21的厚度来调整接合层220和/或接合层240的冷却速度。如果冷却速度慢,则在接合层220和/或接合层240会产生缩孔,另一方面,如果冷却速度过快,则有可能使在绝缘电路基板230的绝缘基板231与cu层232之间的接合部产生的热应力变大,并产生绝缘基板231的破裂,除此以外,在绝缘电路基板230的安装部件包含使用玻璃和/或陶瓷的安装部件的情况下,也有可能产生那样的安装部件的破裂。因此,调整托盘部21的厚度以便得到适当的冷却速度。例如,按照图22的例子,按照所期望的冷却速度来调整托盘部21的厚度。此外,能够基于托盘部21的厚度、配置有单片托盘20组时的耐载荷强度等来调整框10b的厚度。

[0158]

[第四实施方式]

[0159]

图17和图18是对第四实施方式的输送托盘的结构例进行说明的图。图17的(a)示意性地示出输送托盘的框的一例的主要部分俯视图,图17的(b)示意性地示出图17的(a)的xvii-xvii截面图。图18的(a)示意性地示出在输送托盘的框配置有单片托盘的状态的一例的俯视图,图18的(b)示意性地示出框被抬起前的状态的一例的截面图,图18的(c)示意性地示出框被抬起后的状态的一例的截面图。图18的(b)和图18的(c)均是相当于图18的(a)的xviii-xviii线的位置的截面图。

[0160]

图17的(a)和图17的(b)所示的框10c与在上述第一实施方式中所述的框10的不同之处在于,具有在开口部14的对置的端部设置有从上表面11向下表面12侧凹陷的凹陷16的结构。

[0161]

如图18的(a)~图18的(c)所示,在这样的设置有凹陷16的框10c的开口部14的内部插入单片托盘20的托盘部21。由此,得到如图18的(a)~图18的(c)所示那样的包括框10c以及配置于框10c的单片托盘20的输送托盘1c。输送托盘1c的框10c的凹陷16以能够供耳部22插入的平面尺寸(在俯视时与耳部22相同或者比耳部22大的尺寸)设置于与托盘部21被插入于开口部14的单片托盘20的耳部22对应的位置。

[0162]

单片托盘20以从其托盘部21的背面23(与搭载处理对象的搭载面27侧相反的一侧的面)起算到耳部22的下端24为止的高度h2(图18的(b))比从框10c的下表面12起算到凹陷16的底面为止的高度h3(图18的(b))高的方式设定。如图18的(b)所示,在单片托盘20的托盘部21的背面23与框10c的下表面12位于基座300上的同一面内的状态下,在单片托盘20的耳部22的下端24与框10c的凹陷16的底面之间形成有间隙d2。

[0163]

如图18的(c)所示,如果从图18的(b)所示的那样的状态起,框10c从基座300被抬起,则单片托盘20的耳部22的下端24与框10c的凹陷16的底面抵接。即,框10c的凹陷16的底面成为单片托盘20的耳部22的下端24能够抵接的抵接部16a。凹陷16及其抵接部16a被设置为与被分隔壁13划分出的开口部14的外缘邻接。在框10c被抬起,耳部22的下端24与框10c的凹陷16的抵接部16a抵接,并且耳部22钩挂于框10c的状态下,单片托盘20与框10c一起被

抬起。如此,在托盘部21配置于框10c的开口部14的内部的状态下,通过耳部22的下端24与被抬起的框10c的凹陷16的抵接部16a抵接,从而防止单片托盘20从开口部14漏出,而与框10c一起被输送。

[0164]

图19是对第四实施方式的输送托盘的单片托盘的配置的例子进行说明的图。图19示意性地示出在框配置有单片托盘的状态的一例的截面图。

[0165]

在图19(右侧)中,图示了托盘部21插入到框10c的开口部14的内部,并且耳部22的下端24与框10c的凹陷16的抵接部16a抵接的状态的单片托盘20。在图19(左侧)中,为了便于说明,一并图示了托盘部21插入到框10c的开口部14的内部,并且耳部22的下端24与框10c的上表面11的抵接部11a抵接的状态的单片托盘20。

[0166]

在输送托盘1c中,通过在框10c设置凹陷16,并将该凹陷16的、设置于比框10c的上表面11向下表面12侧凹陷的位置的底面设为供单片托盘20的耳部22的下端24抵接的抵接部16a(图19的右侧),从而与将上表面11设为抵接部11a的情况(图19的左侧)相比,托盘部21的背面23从下表面12更向下方突出。

[0167]

图20是对第四实施方式的处理对象的冷却工序的例子进行说明的图。图20示意性地示出处理对象的冷却工序的一例的截面图。

[0168]

例如,如图20所示,在接合处理的冷却工序中,考虑在各单片托盘20搭载有处理对象200的输送托盘1c设置于设置面321不平坦且在与框10c的下表面12之间形成间隙400那样的冷却板320上的情况。

[0169]

在该情况下,在框10c的下表面12与冷却板320的设置面321接触的区域(图20的左侧的区域)中,托盘部21以其背面23与冷却板320的设置面321的与该背面23对置的部位接触,并且与该部位及框10c的与该部位接触的下表面12位于同一面内的方式配置于框10c的开口部14的内部。

[0170]

另一方面,由于间隙400,在框10c的下表面12不与冷却板320的设置面321接触的区域(图20的右侧的区域)中,托盘部21由于单片托盘20的自重而在框10c的开口部14的内部朝向其下表面12侧位移。此时,托盘部21以其背面23从框10c的下表面12向下方突出而与冷却板320的设置面321的部位接触,并与该部位位于同一面内的方式配置于框10c的开口部14的内部。

[0171]

在输送托盘1c中,单片托盘20能够在开口部14的内部位移到比框10c的上表面11凹陷的位置即作为耳部22的下端24能够抵接的抵接部16a的凹陷16的底面的位置。因此,与将框10c的上表面11设为耳部22的下端24的抵接部的情况相比,能够使单片托盘20的托盘部21的背面23从框10c的下表面12位移到更下方的位置。因此,即使在框10c的下表面12与冷却板320的设置面321之间形成更大的间隙400的情况下,也能够使单片托盘20的托盘部21的背面23与冷却板320的设置面321接触。

[0172]

根据输送托盘1c,能够抑制在多个单片托盘20的托盘部21与冷却板320的设置面321之间形成间隙。由此,对于搭载于输送托盘1c(其单片托盘20组)的多个处理对象200,能够抑制它们之间的接合层220和接合层240的焊料的冷却速度产生不均一,并能够抑制在冷却速度慢的焊料的内部产生缩孔。通过抑制冷却速度的不均一、缩孔的产生,从而抑制通过接合层220接合的底板210与绝缘电路基板230之间、通过接合层240接合的绝缘电路基板230与半导体元件250之间的热阻、电阻的增大。因此,能够抑制从搭载于输送托盘1c的处理

对象200组得到的产品组的品质产生不均一。

[0173]

此外,在如该输送托盘1c那样将设置于框10c的凹陷16的底面设为单片托盘20的耳部22的抵接部16a的方式中,即使减薄托盘部21的厚度,即,即使减小从背面23起算到搭载面27为止的高度,也由于在框10c的比上表面11向下表面12侧凹陷的位置存在耳部22的抵接部16a,所以能够通过由自重引起的位移使该背面23比框10c的下表面12向下方突出,并使该背面23与冷却板320的设置面321接触。通过减薄托盘部21的厚度,从而能够降低托盘部21的热阻,并提高介由托盘部21配置的处理对象200与冷却板320之间的热传导性,抑制冷却速度的降低和/或不均一的产生。

[0174]

其中,托盘部21的厚度能够适当变更,并能够通过托盘部21的厚度来调整接合层220和/或接合层240的冷却速度。如果冷却速度慢,则在接合层220和/或接合层240会产生缩孔,另一方面,如果冷却速度过快,则有可能在绝缘电路基板230的绝缘基板231与cu层232之间的接合部产生的热应力变大,并产生绝缘基板231的破裂,除此以外,在绝缘电路基板230的安装部件包含使用玻璃和/或陶瓷的安装部件的情况下,也有可能产生那样的安装部件的破裂。因此,调整托盘部21的厚度以便得到适当的冷却速度。例如,按照图22的例子,按照所期望的冷却速度来调整托盘部21的厚度。此外,能够基于托盘部21的厚度、配置有单片托盘20组时的耐载荷强度等来调整框10c的厚度。

[0175]

应予说明,在此,对接合处理的冷却工序中的、输送托盘1c与冷却板320的设置面321之间的接触进行了说明。除此之外,在输送托盘1c中,在接合处理的加热工序中,在框10c的下表面12与加热板310的设置面311之间形成间隙的情况下,也按照该设置面311的形状,单片托盘20由于其自重而相对于框10c位移,托盘部21的背面23能够与加热板310的设置面311接触。因此,能够抑制处理对象200组的接合层220和接合层240的焊料的由熔融不足、焊料润湿性降低导致的空隙的产生、最终的接合强度的降低等,并能够抑制从处理对象200组得到的产品组的品质产生不均一。

[0176]

此外,框10c的开口部14的开口尺寸和个数、插入到该开口部14的单片托盘20的托盘部21的平面尺寸和个数不限于图示的尺寸和个数,而能够基于冷却板320的设置面321或加热板310的设置面311的形状和/或处理对象200的种类适当设定。

[0177]

进一步地,单片托盘20的耳部22能够抵接的框10c的凹陷16不一定需要对于框10c的所有开口部14的对置端部设置。即,在框10c可以混合有在对置端部设置有凹陷16的开口部14(凹陷16的底面能够与耳部22的下端24抵接的抵接部16a)、以及在对置端部未设置凹陷16的开口部14(框10c的上表面11能够与耳部22的下端24抵接的抵接部11a)。例如,在框10c的所有开口部14组内,对于与框10c的下表面12与冷却板320的设置面321之间的间隙400大或容易变大的部位对应的开口部14的对置端部选择性地设置凹陷16。如此,能够在间隙400不大或难以变大的部位使托盘部21的背面23与冷却板320的设置面321接触,并且即使在间隙400大或容易变大的部位也能够使托盘部21的背面23与冷却板320的设置面321接触。

[0178]

以上,对第一实施方式~第四实施方式进行了说明。

[0179]

应予说明,在以上的说明中,示出了作为用于抑制搭载于托盘部21的处理对象的位移和/或落下的限制部25而设置销的例子,但用于抑制处理对象的位移和/或落下的限制部的方式并不限于此。

[0180]

图21是对单片托盘的限制部的变形例进行说明的图。图21的(a)示意性地示出单片托盘的一例的俯视图,图21的(b)示意性地示出单片托盘的一例的侧视图。

[0181]

图21的(a)和图21的(b)所示的单片托盘20d具有在托盘部21的边缘的一部分设置有从处理对象的搭载面27向上方(与背面23相反一侧的方向)立起的壁部28的结构。壁部28设置于例如托盘部21的除了切口部26及其附近以外的边缘。壁部28设置于在配置于框10、10a、10b、10c等的单片托盘20d在开口部14的内部位移时不与框10、10a、10b、10c等干扰那样的位置。在单片托盘20d配置于框10c的情况下,也可以在框10c还设置有在单片托盘20d位移时其壁部28不干扰那样的凹陷。在接合处理时,在单片托盘20d的托盘部21的由壁部28包围的搭载面27的区域搭载处理对象。搭载于搭载面27的处理对象通过托盘部21的壁部28限制在托盘部21上的位移,并抑制从单片托盘20d的落下。例如,也可以将在托盘部21设置有这样的壁部28作为限制部的单片托盘20d用于在上述第一实施方式~第四实施方式中所述的输送托盘1、1a、1b、1c。

[0182]

此外,在以上的说明中,示出了利用焊料将处理对象的部件彼此接合的例子,但在第一实施方式~第四实施方式中所述的输送托盘1、1a、1b、1c等不限于使用了焊料的部件彼此的接合,也能够应用于使用了银(ag)糊料那样的导体糊料的部件彼此的接合、使用了树脂的部件彼此的接合、使用了烧结型接合材料的部件彼此的接合等。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1