一种晶圆分离装置的制作方法

1.本实用新型涉及微电子技术领域,特别是涉及一种晶圆分离装置。

背景技术:

2.随着电子产品越来越朝微观方向发展,芯片越来越小也越来越薄,随之而来的是晶圆的厚度越来越薄,把晶圆加工成芯片时,需要进行湿法电镀工艺,即使用化学电镀药液,在外电场作用下,经电极反应实现金属沉积,对晶圆进行离子注入。

3.在晶圆封装湿法电镀过程中,仅需对晶圆的正面进行处理,一般需要通过环形密封圈将晶圆周边进行密封,防止化学药液渗透到晶圆背面。

4.在晶圆处理完成后,需要将晶圆从密封圈上取出,由于晶圆表面与密封圈密封面较为光滑,两者之间产生了将为强烈的粘附力,这样在取出晶圆时需要过量的顶出力,当晶圆减薄至100微米或以下时,由于应力不均匀,容易导致晶圆弯曲变形,也容易造成晶圆的倾斜,影响晶圆的正常移载,甚至造成晶圆碎片。

技术实现要素:

5.鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种晶圆分离装置,用于解决现有技术中晶圆与密封圈分离困难、分离装置结构复杂且成本较高的问题。

6.为实现上述目的及其他相关目的,本实用新型提供一种晶圆分离装置,所述晶圆分离装置至少包括:基体、密封圈、密封圈载体及托盘,其中:

7.所述基体包括盘底及连接于所述盘底四周的盘边,所述盘底与所述盘边之间朝向晶圆的夹角小于180

°

且大于90

°

,所述盘底朝向晶圆一面的环形区域内设置有至少两个气孔;

8.所述密封圈载体位于所述基体下方,包括设置在密封圈安装区域周围的载体边框,所述密封圈通过第一固定装置安装在所述载体边框内,且位于所述基体与晶圆之间,其中,所述载体边框与所述盘边的垂直投影重叠,所述载体边框的上表面与所述盘边的下表面平行;

9.所述托盘位于所述密封圈载体的下方,包括晶圆放置区域及托盘边框,晶圆固定在所述晶圆放置区域;所述载体边框的下表面与所述托盘边框的上表面贴合;

10.所述环形区域的垂直投影位于所述密封圈内。

11.可选地,所述基体的直径为[130毫米,480毫米]。

[0012]

可选地,所述盘底的直径为[100毫米,450毫米]。

[0013]

可选地,所述盘底与所述盘边的厚度为[5毫米,20毫米],其中,所述盘边的边缘截面与水平方向的夹角为90度。

[0014]

可选地,所述气孔的数量为4个或8个或12个,其中,每一个气孔设置有关于所述盘底中心对称的另一个气孔。

[0015]

可选地,所述气孔的直径为[5毫米,15毫米]。

[0016]

可选地,所述气孔的区域与密封圈的内环相内切。

[0017]

可选地,所述第一固定装置为钢圈,所述钢圈设置有螺丝,其中,密封圈套在所述钢圈上,并由所述螺丝安装固定。

[0018]

可选地,所述载体边框的下表面与所述托盘边框的上表面通过第二固定装置贴合,所述第二固定装置为磁铁,所述磁铁设置在所述托盘边框内部,其中,所述磁铁使所述载体边框的下表面与所述托盘边框的上表面紧密贴合。

[0019]

如上所述,本实用新型的一种晶圆分离装置,具有以下有益效果:

[0020]

1)本实用新型的晶圆分离装置通过对基体的气孔输入气体,改变密封圈与晶圆连接处的压强,使晶圆与密封圈迅速分离,避免晶圆发生弯曲变形、倾斜、无法正常移载以及碎裂。

[0021]

2)本实用新型的晶圆分离装置简化了晶圆分离装置的结构,有效降低成本,提高晶圆分离的有效性。

附图说明

[0022]

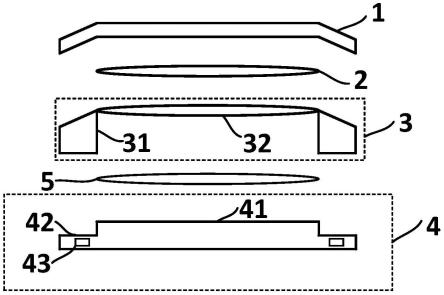

图1显示为本实用新型提供的晶圆分离装置结构示意图。

[0023]

图2显示为本实用新型提供的基体俯视结构示意图。

[0024]

元件标号说明

[0025]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

基体

[0026]

11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

盘底

[0027]

12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

盘边

[0028]

13

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

气孔

[0029]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

密封圈

[0030]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

密封圈载体

[0031]

31

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

载体边框

[0032]

32

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一固定装置

[0033]4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

托盘

[0034]

41

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

晶圆放置区域

[0035]

42

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

托盘边框

[0036]

43

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二固定装置

[0037]5ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

晶圆

具体实施方式

[0038]

以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。

[0039]

请参阅图1至图2。需要说明的是,本实施例中所提供的图示仅以示意方式说明本实用新型的基本构想,遂图式中仅显示与本实用新型中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改

变,且其组件布局型态也可能更为复杂。

[0040]

如图1及图2所示,本实施例提供一种晶圆分离装置,所述晶圆分离装置包括:基体1、密封圈2、密封圈载体3及托盘4,其中:

[0041]

如图1及图2所示,所述基体1包括盘底11及连接于所述盘底四周的盘边12,所述盘底11与所述盘边12之间朝向晶圆的夹角小于180

°

且大于90

°

,所述盘底11朝向晶圆5一面的环形区域内设置有至少两个气孔13,所述环形区域的垂直投影位于所述密封圈3内。

[0042]

具体地,作为示例,如图1及图2所示,所述基体1的直径为[130毫米,480毫米],所述盘底11的直径为[100毫米,450毫米]。需要说明的是,市面上晶圆5的直径规格包括:100毫米、150毫米、200毫米、300毫米、450毫米等,盘底11的尺寸必须与晶圆5的尺寸相同,这是因为盘底11的尺寸与密封圈2的尺寸相同,而密封圈2又和晶圆5的尺寸相同,保证在湿法电镀的过程中,密封圈2与晶圆5的表面能够紧密的贴合,有效防止化学药液渗透到晶圆背面。需要进一步说明的是,基体1的直径包括但不限于[130毫米,480毫米],例如,基体11的直径还可以是110毫米或120毫米或500毫米或550毫米,直径的尺寸需参考盘底11与盘边12之间朝向晶圆5的夹角、结合湿法电镀的工作机台的结构以及成本可控等因素进行设置,不以本实施例为限。

[0043]

具体地,作为示例,如图1及图2所示,所述盘底11与所述盘边12的厚度为[5毫米,20毫米],其中,所述盘边12的边缘截面与水平方向的夹角为90度。需要说明的是,所述盘底11与所述盘边12的厚度包括但不限于[5毫米,20毫米],例如,所述盘底11与所述盘边12的厚度还可以是3毫米或22毫米或25毫米或30毫米,只要能保证在进行湿法电镀时,密封圈2不发生移位;湿法电镀结束时,密封圈2能够快速与晶圆5分离,并且能保证晶圆5不发生弯曲变形、倾斜、无法正常移载以及碎裂,任意盘底11与盘边12的厚度的尺寸均适用,不以本实施例为限。

[0044]

具体地,作为示例,如图1及图2所示,所述气孔13的数量为4个或8个或12个,其中,每一个气孔设置有关于所述盘底中心对称的另一个气孔。更具体地,所述气孔13的直径为[5毫米,15毫米],更进一步地,所述气孔13的区域与密封圈2的内环相内切。需要说明的是,气孔13所在的所述环形区域的垂直投影位于所述密封圈2内,从气孔13注入氮气,改变密封圈2与晶圆5边缘连接处的压强,减少连接处的粘力,气孔13的数量为4个或8个或12个,且每一个气孔设置有关于所述盘底中心对称的另一个气孔,使得晶圆5表面收到的力更均匀,使晶圆5与密封圈2分离更容易。需要进一步说明的是,气孔13的直径包括但不限于[5毫米,15毫米],例如,气孔13的直径还可以是18毫米或20毫米或25毫米,气孔13的数量包括但不限于4个或8个或12个,只要能够保证晶圆5与密封圈2分离更容易,任意气孔13的直径的尺寸、气孔13的数量均适用,不以本实施例为限。

[0045]

如图1及图2所示,所述密封圈载体3位于所述基体1下方,包括设置在密封圈安装区域周围的载体边框31,所述密封圈2通过第一固定装置32安装在所述载体边框31内,且位于所述基体1与晶圆5之间,其中,所述载体边框31与所述盘边12的垂直投影重叠,所述载体边框31的上表面与所述盘边12的下表面平行。

[0046]

具体地,作为示例,如图1及图2所示,所述第一固定装置32为钢圈,所述钢圈设置有螺丝,其中,密封圈2套在所述钢圈上,并由所述螺丝安装固定。需要说明的是,所述第一固定装置32包括但不限于钢圈,任意能够将所述密封圈2安装在所述载体边框31内的方式

均适用,不以本实施例为限。

[0047]

如图1及图2所示,所述托盘4位于所述密封圈载体3的下方,包括晶圆放置区域41及托盘边框42,晶圆5固定在所述晶圆放置区域41;所述载体边框31的下表面与所述托盘边框42的上表面贴合。

[0048]

具体地,作为示例,如图1所示,所述载体边框31的下表面与所述托盘边框42的上表面通过第二固定装置43贴合,所述第二固定装置43为磁铁,所述磁铁设置在所述托盘边框42内部,其中,所述磁铁使所述载体边框31的下表面与所述托盘边框42的上表面紧密贴合。需要说明的是,所述载体边框31的下表面与所述托盘边框42的上表面贴合的方式包括但不限于磁铁,任意能够使所述载体边框31的下表面与所述托盘边框42的上表面贴合的设备、结构均适用,不以本实施例为限。

[0049]

具体地,作为示例,如图1及图2所示,在晶圆5封装湿法电镀之前,密封圈2通过第一固定装置32安装固定在密封圈载体3上,晶圆5固定在托盘4的晶圆放置区域41,将载体边框31的下表面与托盘边框42的上表面贴合,然后进行湿法电镀工艺。密封圈2以及载体边框31的下表面与托盘边框42的上表面贴合保证了化学药液只对晶圆5的下表面进行电镀,防止化学药液渗透到晶圆5的上表面。当湿法电镀工艺完成后,基体1放置在密封圈载体2的上方,由于载体边框31的上表面与基体1的盘边12的下表面平行,基体1与密封圈载体2贴合时不发生移位,通过气孔13注入氮气,由于每一个气孔设置有关于基体1的盘底11中心对称的另一个气孔,使得晶圆5表面收到的力更均匀,只要将放置晶圆放置区域41的下方进行真空吸附,晶圆5与密封圈2能够实现迅速分离,并且能保证晶圆5不发生弯曲变形、倾斜、无法正常移载以及碎裂,结构简单,适用性强。

[0050]

综上所述,本实用新型的晶圆分离装置至少包括:基体、密封圈、密封圈载体及托盘,其中:所述基体包括盘底及连接于所述盘底四周的盘边,所述盘底与所述盘边之间朝向晶圆的夹角小于180

°

且大于90

°

,所述盘底朝向晶圆一面的环形区域内设置有至少两个气孔;所述密封圈载体位于所述基体下方,包括设置在密封圈安装区域周围的载体边框,所述密封圈通过第一固定装置安装在所述载体边框内,且位于所述基体与晶圆之间,其中,所述载体边框与所述盘边的垂直投影重叠,所述载体边框的上表面与所述盘边的下表面平行;所述托盘位于所述密封圈载体的下方,包括晶圆放置区域及托盘边框,晶圆固定在所述晶圆放置区域;所述载体边框的下表面与所述托盘边框的上表面贴合;所述环形区域的垂直投影位于所述密封圈内。本实用新型的晶圆分离装置通过对基体的气孔输入气体,改变密封圈与晶圆连接处的压强,使晶圆与密封圈迅速分离,避免晶圆发生弯曲变形、倾斜、无法正常移载以及碎裂。本实用新型的晶圆分离装置简化了晶圆分离装置的结构,有效降低成本,提高晶圆分离的有效性。所以,本实用新型有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0051]

上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1