电子器件的制作方法

1.本公开涉及电子器件。

背景技术:

2.一般来说,半导体器件封装,诸如芯片级封装或晶片级芯片级封装(wlcsp),包含装入模塑料中的集成电路管芯。集成电路管芯可以是被配置为检测任何数量的量或质量的传感器,或者集成电路管芯可以是用于控制集成电路管芯封装中或封装外的其他各种电子部件的控制器(例如,微处理器、存储器等)。例如,此类集成电路管芯封装可以检测光、温度、声音、压力、应力、应变或任何其他量或质量。

3.常规光学传感器封装可以形成为包括衬底表面上的发光管芯和光接收管芯,该衬底上有覆盖发光管芯和光接收管芯的帽。盖包括分别与发光管芯和光接收管芯对准的开口。多个窗口或透镜(例如,光能够穿过的透明和透射部分)耦合到盖并分别与开口对准。多个窗口阻止碎片进入盖并到达发光管芯和光接收管芯。多个窗口通过粘合剂耦合到盖,并且盖通过粘合剂耦合到衬底的表面。

4.常规光学传感器封装,利用盖来保护发光管芯和光感应管芯,通常制造成本高并且制造时间长,因为定位和耦合盖到衬底以及多个窗口到盖需要先进且高精度的机器和装备。例如,可通过第一高精度工序在第一步骤中将粘合剂施加到衬底,并且然后可以在第二高精度工序中将盖施加到粘合剂。

5.带有盖的常规光学传感器封装容易在衬底表面和盖之间发生分层,使得盖可能从常规光学传感器封装脱离。当盖因分层而脱离时,常规光学传感器封装通常会失效,因为发光管芯和光接收管芯最终会暴露于碎片,损害发光管芯和光接收管芯。

6.带有盖的常规传感器封装通常具有较大的轮廓,因为在多个窗口、盖、发光管芯和光接收管芯之间存在足够的间隙,使得发光管芯和光接收管芯不接触盖或多个窗口。这些部件之间的该间隙导致利用盖的常规光学传感器封装在减小常规光学传感器封装的整体大小、形状和占地面积时通常受到限制。换句话说,常规光学传感器封装的厚度和宽度通常受到利用盖的限制,使得减小大小、形状和占地面积变得困难。

技术实现要素:

7.本公开的目的是提供电子器件,以至少部分地解决现有技术中存在的上述问题。

8.本公开的一方面提供了一种电子器件,包括:第一管芯,具有第一表面;第二管芯,具有第二表面;互连衬底,在所述第一管芯和所述第二管芯之间并且耦合到所述第一管芯和所述第二管芯,所述互连衬底具有第三表面;以及第一树脂,覆盖所述第一管芯、所述第二管芯的相应侧壁和所述互连衬底,所述第一树脂将所述第一管芯、所述第二管芯和所述互连衬底彼此间隔开,所述第一树脂包括与所述第一表面、所述第二表面和所述第三表面基本共面的第四表面。

9.根据一个或多个实施例,其中所述互连衬底进一步包括:第五表面,与所述第三表

面相对;多个第一导电焊盘,在所述第三表面处;多个第二导电焊盘,在所述第五表面处;以及多个电连接,从所述多个第一导电焊盘中的第一导电焊盘延伸穿过所述互连衬底到达所述多个第二导电焊盘中的对应第二导电焊盘。

10.根据一个或多个实施例,电子器件进一步包括:第一透明部分,其在所述第一树脂的所述第四表面上、所述第一管芯的第一表面上和所述互连衬底的第三表面上;以及第二透明部分,其在所述第一树脂的所述第四表面上、所述第二管芯的所述第二表面上和所述互连衬底的所述第三表面上,所述第二透明部分与所述第一透明部分间隔开。

11.根据一个或多个实施例,电子器件进一步包括:第一导线,将所述第一管芯耦合到所述互连衬底,所述第一导线延伸穿过所述第一透明部分;以及第二导线,将所述第二管芯耦合到所述互连衬底,所述第二导线延伸穿过所述第二透明部分。

12.根据一个或多个实施例,电子器件进一步包括:第二树脂,在所述互连衬底上,所述第二树脂在所述第一透明部分和所述第二透明部分之间,并且所述第二树脂覆盖所述第一透明部分的相应侧壁和所述第二透明部分的相应侧壁。

13.根据一个或多个实施例,其中所述第二树脂与所述互连衬底的所述第三表面物理接触。

14.根据一个或多个实施例,其中所述第二树脂部分地覆盖所述第一透明部分和所述第二透明部分的相应表面,相应表面背离所述第一树脂并且横向于所述第一透明部分的相应侧壁和所述第二透明部分的相应侧壁。

15.根据一个或多个实施例,电子器件进一步包括:第一开口,延伸到所述第二树脂中到达所述第一透明部分的相应表面,所述第一开口与所述第一管芯对准;以及第二开口,延伸到所述第二树脂中到达所述第二透明部分的相应表面,所述第二开口与所述第二管芯对准。

16.根据一个或多个实施例,电子器件进一步包括:第一透明部分,在所述第一管芯的所述第一表面上并且在所述互连衬底的所述第三表面上;第二透明部分,在所述第二管芯的所述第二表面上并且在所述互连衬底的所述第三表面上;以及第二树脂,在所述第一树脂的所述第四表面上、在所述互连衬底的所述第三表面上、在所述第一透明部分的相应侧壁上、在所述第二透明部分的相应侧壁上、并且在与所述第一透明部分以及所述第二透明部分的横向于所述第一透明部分和所述第二透明部分的相应侧壁的相应表面上。

17.根据一个或多个实施例,,其中所述第二树脂包括:第一开口,暴露所述第一透明部分的相应表面,所述第一开口与所述第一管芯对准;以及第二开口,暴露所述第二透明部分的相应表面,所述第二开口与所述第二管芯对准。

18.本公开的另一方面提供了一种电子器件,包括:第一树脂,具有第一表面和与所述第一表面相对的第二表面;第一管芯,在所述第一树脂中并且从所述第一表面延伸到所述第二表面;第二管芯,在所述第一树脂中并且从所述第一表面延伸到所述第二表面;互连衬底,在所述第一树脂中并且从所述第一表面延伸到所述第二表面,所述互连衬底耦合到所述第一管芯和所述第二管芯;第一透明部分,在所述第一管芯和所述互连衬底上;第二透明部分,在所述第二管芯和所述互连衬底上;以及第二树脂,在所述第一树脂的所述第一表面上并且在所述互连衬底上,所述第二树脂从所述第一透明部分延伸到所述第二透明部分。

19.根据一个或多个实施例,其中:所述第一透明部分包裹将所述互连衬底耦合到所

述第一管芯的第一导线;以及所述第二透明部分包裹将所述互连衬底耦合到所述第二管芯的第二导线。

20.根据一个或多个实施例,其中:所述第一树脂包括多个第一侧壁;以及所述第二树脂包括多个第二侧壁,所述多个第二侧壁中的每个相应第二侧壁与所述多个第一侧壁中的对应的相应第一侧壁基本共面。

21.根据一个或多个实施例,其中:所述第一管芯具有在所述第一树脂的所述第一表面处的第一导电焊盘和在所述第一树脂的所述第二表面处的第二导电焊盘;所述第二管芯具有在所述第一树脂的所述第一表面处的第三导电焊盘和在所述第一树脂的所述第二表面处的第四导电焊盘;所述互连衬底具有:在所述第一树脂的所述第一表面处的第五导电焊盘和第六导电焊盘;在所述第一树脂的所述第二表面处的第七导电焊盘和第八导电焊盘;所述第五导电焊盘通过第一导线被耦合到所述第一管芯的所述第一导电焊盘;以及所述第六导电焊盘通过第二导线被耦合到所述第二管芯的所述第三导电焊盘。

22.根据一个或多个实施例,其中:所述第一透明部分具有在所述第一树脂上的第一侧壁和在所述互连衬底上的与所述第一侧壁相对的第二侧壁;以及所述第二透明部分具有在所述第一树脂上的第三侧壁和在所述互连衬底上的与所述第三侧壁相对的第四侧壁。

附图说明

23.为了更好地理解实施例,现在将通过举例的方式来参考附图。在附图中,除非上下文另有指示,否则相同的附图标记标识相同或类似的元件或行为。附图中各元件的大小和相对比例不一定按比例绘制。例如,这些元件中的一些可被放大和定位以改进附图可读性。

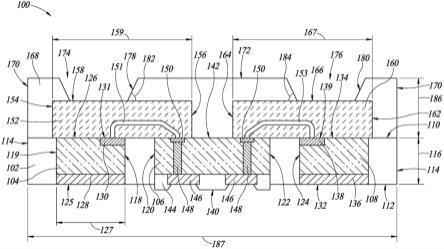

24.图1a展示了沿图1b中的线a-a截取的光学传感器封装的实施例的横截面图;

25.图1b展示了图1a所示的光学传感器封装的实施例的顶部平面图;

26.图1c展示了图1c所示的光学传感器封装的实施例的底部平面图;

27.图2展示了光学传感器封装的可替代实施例的横截面图;以及

28.图3a至图3d展示了在图1a至图1c和图2所示的光学传感器封装的实施例中利用的互连衬底的实施例的制造方法;

29.图4a至图4e展示了图1a至图1c所示的光学传感器封装的实施例的制造方法;以及

30.图5展示了光学传感器封装的可替代实施例的底部平面图。

具体实施方式

31.在以下描述中,阐述了某些具体细节,以便提供对本公开的各种实施例的全面理解。然而,本领域技术人员将理解,本公开可以在没有这些具体细节的情况下进行实践。在其他情况下,与电子部件、封装和半导体制造技术相关联的众所周知的结构没有被详细描述,以避免不必要地掩盖本公开的实施例的描述。

32.除非上下文另有要求,否则在整个说明书和所附权利要求中,“包括”一词及其变体,诸如“包括了”和“包括有”,应在开放、包容的意义上解释,即“包括但不限于”。

33.序数诸如第一、第二、第三等的使用不一定意味着排序的意义,而可能只是区分行为或类似结构或材料的多个实例。

34.在整个本说明书中提到“一个实施例”或“实施例”是指关于实施例描述的特别特

征、结构或特性被包括在至少一个实施例中。因此,在整个本说明书中出现短语“在一个实施例中”或“在实施例中”不一定都是指同一个实施例。此外,特别特征、结构或特性可以以任何合适的方式组合在一个或多个实施例中。

35.术语“顶部”、“底部”、“上”、“下”、“左”、“右”,基于如下所示的本公开的附图的讨论中部件的取向仅用于讨论目的。这些术语不被限制为本公开中明确公开、隐含公开或固有公开的可能位置。

36.术语“基本上”用来说明在现实世界中制造包装时可能会有轻微的差异和变化,因为没有什么东西可以完全相等或完全相同地制成。换句话说,“基本上”意味着并代表在实际实践中可能会有一些轻微的变化,并且代替地在选定的公差范围内制作或制造。

37.如本说明书和所附权利要求中所用,单数形式的“一个”、“一件”和“该”包括复数指称,除非内容以其他方式明确规定。

38.尽管各种实施例关于半导体管芯和半导体封装被示出和描述,但将容易地理解,本公开的实施例不限于此。在各种实施例中,本文中描述的结构、器件、方法等可在任何合适的半导体管芯或封装类型或形式中体现或以其他方式利用,并且可按期望利用任何合适的半导体管芯和封装技术来制造。

39.本公开展示了光学传感器封装的实施例,其包括围绕发光管芯、光接收管芯和互连衬底的第一树脂,该衬底可以包括无源或有源电路器件,该电路器件通过多个导线中的相应导线电耦合到发光管芯和光接收管芯。第一透明部分在发光管芯、互连衬底和第一树脂上,并且第二透明部分在光接收管芯、互连衬底和第一树脂上。例如,图1a至图1c中示出了光学传感器封装的一个此种实施例。光学传感器封装的实施例,诸如图1a至图1c所示的实施例,与前面讨论的常规光学传感器封装相比,通常制造成本较低,并且具有较小的占地面积(例如,在厚度、宽度、大小和形状方面较小)。

40.在本公开的至少一个实施例中,互连衬底包含通过多个导线耦合到发光管芯和光接收管芯的无源电路器件。互连衬底内的无源电路器件(例如,通过硅通孔(tsv)、延伸穿过互连衬底的电连接、电阻器、电感器、电容器等)将发光管芯和光接收管芯耦合到互连衬底的从第一树脂中暴露的多个外部导电焊盘中的相应外部导电焊盘。多个外部导电焊盘、无源电路器件和多个导线是电气路径,电信号(例如,控制信号、数据信号或其他类型的电信号)沿该路径分别传递到发光管芯和光接收管芯,并且从它们传递。换句话说,互连衬底的功能可以与常规光学传感器封装中利用的再分布层(rdl)或衬底的功能相同或类似。

41.本公开的光学传感器封装的实施例,诸如图1a至图1c所示的实施例,其占地面积减小,因为不利用盖意味着在常规光学传感器封装中先前设置在管芯和盖之间以利用盖的间隙在本公开的光学传感器封装的实施例中不存在。如前所述,在本公开的光学传感器封装的实施例中,互连衬底、发光管芯和光接收管芯被第一树脂包裹。第一树脂、发光管芯、光接收管芯和互连衬底可以具有彼此相同或类似的厚度。当第一树脂、发光管芯、光接收管芯和互连衬底具有类似的厚度时,与利用盖的常规封装相比,该厚度类似性减小了光学传感器封装的整体占地面积。常规光学传感器封装中的管芯和盖之间的间隙在本公开的光学传感器封装的实施例中不存在,并且引起本公开的这些实施例与包括盖的常规光学传感器封装相比,具有更低和更小的轮廓或占地面积(例如,更小的厚度、更小的宽度或更薄)。较低或较小的占地面积使得本公开的光学传感器封装的实施例与常规光学传感器封装相比,在

电子器件内占用较小的空间。

42.本公开的光学传感器封装的实施例,诸如图1a至图1c所示的实施例,由于在本公开的实施例中没有利用发光管芯和光接收管芯在其上耦合的单独且单个的衬底,因此减小了占地面积。如前所述,在本公开的光学传感器封装的实施例中,互连衬底耦合到发光管芯和光接收管芯,并且互连衬底与发光管芯和光接收管芯都在第一树脂内。互连管芯具有从第一树脂中暴露的外部导电焊盘的表面,电信号可以穿过这些导电焊盘分别到达发光管芯和光接收管芯。互连衬底取代了常规光学传感器封装中发光管芯和光接收管芯通常堆叠在其上的衬底。常规光学传感器封装的衬底不存在于本公开的实施例中的至少一些实施例中,引起本公开的这些实施例与包括单独和单个的衬底的常规光学传感器封装相比,具有更低和更小的轮廓或占地面积(例如,更小的厚度、更小的宽度或更薄)。

43.本公开的光学传感器封装,诸如图1a至图1c所示的封装,其坚固性得到提高,因为不利用盖意味着在本公开的实施例中不存在由于常规光学传感器封装中的盖和衬底之间的分层而导致的故障点。在本公开的光学传感器封装的实施例中不存在盖,引起这些实施例没有盖和盖耦合到的衬底之间分层的潜在故障。与常规光学传感器封装相比,本公开的实施例中的该故障点的消除降低了本公开的实施例中发生故障的可能性。

44.制造本公开的光学传感器封装,诸如图1a至图1c所示的光学传感器封装的成本降低,因为不利用盖意味着与利用盖的常规光学传感器封装的制造过程相比,利用高精度机械的制造过程的步骤更少。在本公开的光学传感器封装的实施例中不利用盖,引起这些实施例不必包括用取放机将盖附接到衬底的额外步骤,或将盖耦合到衬底的额外粘合形成步骤。与常规光学传感器封装相比,在本公开的实施例的制造过程中去除这些额外步骤,与制造常规光学传感器封装的成本相比,降低了制造本公开的实施例的成本。

45.图1a展示了沿图1b中的线a-a截取的光学传感器封装100的实施例的横截面图。光学传感器封装100包括围绕发光管芯104、互连衬底106和光接收管芯108的第一树脂102。第一树脂102在发光管芯104、互连衬底106和光接收管芯108的相应侧壁上,并且覆盖这些侧壁。

46.在一些实施例中,发光管芯和光接收管芯可以是第一树脂102内的一些其他类型的管芯,并且通过互连衬底106彼此隔开。发光管芯104可以是第一管芯并且光接收管芯可以是第二管芯。互连衬底106可以是第三管芯。

47.互连衬底106可以是衬底、硅衬底、半导体衬底、硅管芯、半导体管芯、专用集成电路(asic)管芯、集成电路管芯,或一些其他类型的衬底或管芯。在一些实施例中,互连衬底106可以包括无源电路器件。在一些实施例中,互连衬底106可以包括有源电路器件。包括无源电路器件、有源电路器件或无源和有源电路器件两者的互连衬底106的这些实施例将在本公开内在本文后面进一步详细讨论。

48.第一树脂102包括第一表面110和与第一表面110相对的第二表面112。第一树脂102包括从第一表面110延伸到第二表面112的相应侧壁114。这些相应侧壁114横向于第一表面110和第二表面112,并且背离发光管芯104、互连衬底106和光接收管芯108。相应侧壁114具有从第一表面110延伸到第二表面112的尺寸116。尺寸116是第一树脂102的厚度。尺寸116的范围可以从100微米(μm)到300微米(μm)。

49.第一树脂102在发光管芯104的相应侧壁118到互连衬底106的相应第一侧壁120之

间延伸。第一树脂102在互连衬底106的相应第二侧壁122到光接收管芯108的相应侧壁124之间延伸。第一树脂102将互连衬底106的相应侧壁120、122与发光管芯104和光接收管芯108的相应侧壁118、124分别分开。

50.发光管芯104可以具有尺寸127,其从与相应侧壁118相对的相应侧壁119延伸,如图1a所示。光接收管芯108可以具有与发光管芯的尺寸127相同或类似的尺寸。

51.第一树脂102是不导电和不透光的材料,使得光(例如光子)不穿过第一树脂102。例如,第一树脂可以是不透明的树脂(例如,具有黑色颜料的树脂)、不透明的模塑料、不透明的聚合物化合物、不透明的环氧树脂,或一些其他不透明或光学不透射的材料。

52.发光管芯104包括外表面125和与外表面125相对的内表面126。基于图1a所示的光学传感器封装100的取向,外表面125是下表面,并且内表面126是上表面。在光学传感器封装100的该实施例中,外表面125与第一树脂102的第二表面112基本共面,并且内表面126与第一树脂102的第一表面110基本共面。

53.发光管芯104进一步包括在第一树脂102的第二表面112处的外部导电焊盘128。在光学传感器封装100的该实施例中,发光管芯104的外表面125是外部导电焊盘128的表面。外部导电焊盘128可以是管芯焊盘、键合焊盘、接触焊盘、散热焊盘或一些其他类型的导电结构或焊盘。外部导电焊盘128可以是在发光管芯104的外表面125处的多个导电焊盘中的一个导电焊盘。

54.发光管芯104进一步包括在发光管芯104的内表面126处的内部导电焊盘130。内部导电焊盘130具有与发光管芯104的内表面126和第一树脂102的内表面110基本共面的内表面131。内部导电焊盘130可以是键合焊盘、接触焊盘或一些其他类型的导电结构或焊盘。发光管芯104进一步包括在发光管芯104的内表面126处的发光部件(未示出)。发光部件可以是发光二极管(led)或当由电信号供电时可以发射光子的一些其他类型的发光结构。内部导电焊盘130可以是多个内部导电焊盘中的一个内部导电焊盘,这些内部导电焊盘通过多个电连接(诸如多个导线)耦合到互连衬底106。

55.外部导电焊盘128可以与发光管芯104的电路器件进行电气通信。例如,电信号可以通过延伸穿过发光管芯104的电连接传递给发光管芯104的电路器件和电气部件,以及从该电路器件和电气部件传递,为简洁和简单起见,图1a中没有示出该电连接。当外部导电焊盘128是发光管芯104的外表面125处的多个外部导电焊盘中的一个外部导电焊盘时,上述讨论可以应用于多个外部导电焊盘。

56.外部导电焊盘128可以是散热器。例如,外部导电焊盘128可以将发光管芯104内的热量或热能消散并转移到发光管芯104外以及封装100外的位置。换句话说,外部导电焊盘128通过使外表面125从封装100的第一树脂102暴露,将发光管芯104和封装100内的热量或热能重新引导到远离发光管芯104和封装100的地方。当外部导电焊盘128是发光管芯104的外表面125处的多个外部导电焊盘中的一个外部导电焊盘时,上述讨论可以应用于多个外部导电焊盘。光接收管芯108包括外表面132和与外表面132相对的内表面134。基于图1a所示的光学传感器封装100的取向,外表面132是下表面并且内表面134是上表面。在光学传感器封装100的该实施例中,外表面132与第一树脂102的第二表面112基本共面,并且内表面134与第一树脂102的第一表面110基本共面。在一些实施例中,外表面132可以与第一树脂102的第二表面112向外间隔(例如,从第一树脂的第二表面向外突出),或者外表面132可以

与第一树脂102的第二表面112向内间隔(例如,在第一树脂的第二表面内凹陷)。

57.光接收管芯108进一步包括在第一树脂102的第二表面112处的外部导电焊盘136。在光学传感器封装100的该实施例中,光接收管芯108的外表面125是外部导电焊盘136的表面。外部导电焊盘136可以是管芯焊盘、键合焊盘、接触焊盘、散热焊盘或一些其他类型的导电结构或焊盘。外部导电焊盘136可以是在光接收管芯108的外表面132处的多个导电焊盘中的一个导电焊盘。

58.光接收管芯108进一步包括在光接收管芯108的内表面134处的内部导电焊盘138。内部导电焊盘138具有内表面139,其与光接收管芯108的内表面134和第一树脂102的内表面110基本共面。内部导电焊盘138可以是键合焊盘、接触焊盘或一些其他类型的导电结构或焊盘。光接收管芯108进一步包括光接收部件(为简单起见,在图1a中未示出)。光接收部件可以是光检测器或一些其他光接收或光检测结构或部件,当由电信号供电时,其可以检测从光学传感器封装100外部物体反射的光子。

59.外部导电焊盘136可以与光接收管芯108的电路器件进行电气通信。例如,电信号可以通过延伸穿过光接收管芯108的电连接传递到光接收管芯108的电路器件和电气部件,以及从该电路器件和电气部件传递,为简洁和简单起见,图1a中没有示出该电连接。当外部导电焊盘136是在光接收管芯108的外表面132处的多个外部导电焊盘中的一个外部导电焊盘时,上述讨论可应用于多个外部导电焊盘

60.外部导电焊盘136可以是散热器。例如,外部导电焊盘136可以将光接收管芯108内的热量或热能消散并转移到光接收管芯108外以及封装100外的位置。换句话说,外部导电焊盘136通过使外表面132从封装100的第一树脂102中暴露,将光接收管芯108和封装100内的热量或热能重新引导到远离光接收管芯108和封装100的地方。当外部导电焊盘136是光接收管芯108的外表面132处的多个外部导电焊盘中的一个外部导电焊盘时,上述讨论可应用于多个外部导电焊盘。互连衬底106包括外表面140和与外表面140相对的内表面142。取决于图1a所示的光学传感器封装100的取向,外表面140是下表面并且内表面142是上表面。在该实施例中,内表面142与第一树脂102的第一表面110基本共面,并且外表面140与第一树脂102的第二表面112向外间隔(例如,从第一树脂的第二表面向外突出)。在一些实施例中,外表面140可以与第一树脂102的第二表面112基本共面,或者外表面140可以与第一树脂102的第二表面112向内间隔(例如,在第一树脂的第二表面内凹陷)。

61.互连衬底106进一步包括第一树脂102的第二表面112处的不导电层144。互连衬底106的外表面140是不导电层144的表面。不导电层144可以是绝缘层、钝化层、再钝化层或可能不导电的一些其他类型的层。互连衬底106的多个外部导电焊盘146在不导电层144中。多个外部导电焊盘146可以是多个第一导电焊盘、多个键合焊盘、多个接触焊盘、多个导电焊盘或一些其他类型的导电结构或焊盘。多个外部导电焊盘146中的一个外部导电焊盘耦合到互连衬底106中的多个电连接148中的对应电连接。多个电连接148可以通过硅通孔(tsv)、导电通孔、导电迹线或延伸穿过互连衬底106的一些其他类型的电连接。多个电连接148中的一个电连接从多个外部导电焊盘146中的对应外部导电焊盘延伸到多个内部导电焊盘150中的对应内部导电焊盘。多个内部导电焊盘150可以是多个第二导电焊盘、多个键合焊盘、多个接触焊盘、多个导电焊盘或一些其他类型的导电结构或焊盘。多个电连接148将多个外部导电焊盘146耦合到多个内部导电焊盘150。

62.基于图1a所示的光学传感器封装100的取向,互连衬底106的最左侧的内部导电焊盘150通过第一导线151耦合到发光管芯104的内部导电焊盘130。第一导线151的第一端耦合到互连衬底106的最左侧的内部导电焊盘150,并且第一导线151的与第一端相对的第二端耦合到发光管芯104的内部导电焊盘130。第一导线151在内部导电焊盘131的内表面131上。

63.基于图1a所示的光学传感器封装100的取向,互连衬底106的最右侧的内部导电焊盘150通过第二导线153耦合到光接收管芯108的内部导电焊盘138。第二导线153的第一端耦合到互连衬底106的最右侧的内部导电焊盘150,并且第二导线153的与第一端相对的第二端耦合到光接收管芯108的内部导电焊盘138。第二导线153在光接收管芯108的内部导电焊盘139的内表面上。

64.在本公开的光学传感器封装100、200的至少一个实施例中,互连衬底106可以是硅衬底,其包含通过第一导线151和第二导线153耦合到发光管芯和光接收管芯的无源电路器件。例如,无源电路器件可以包括互连衬底106的外部导电焊盘146、tsv 148和内部导电焊盘150。其他类型的无源电路器件可以包括延伸穿过互连衬底106的电连接、电阻器、电感器、电容器或互连衬底106内的其他类似的无源电路器件或部件。无源电路器件将发光管芯104和光接收管芯108耦合到从第一树脂102暴露的互连衬底106的外部导电焊盘150中的相应外部导电焊盘。

65.例如,基于图1a所示的封装100的取向,第一导线151将内部导电焊盘130耦合到互连衬底106的左侧上的内部导电焊盘150。基于图1a所示的封装100的取向,互连衬底106的左侧上的tsv 148从内部导电焊盘148延伸到互连衬底106的左侧上的外部导电焊盘146。容易看出,基于图1a所示的封装100的取向,上述讨论以相同或类似的方式应用于第二导线153和内部导电焊盘150、tsv 148以及互连管芯106的右侧上的外部导电焊盘146。

66.互连衬底106中的无源电路器件与第一导线151和第二导线153一起是电气路径,电信号(例如控制信号、数据信号或其他类型的电信号)沿该路径分别传递到发光管芯104和光接收管芯108,并且从这两个管芯传递。换句话说,互连衬底106可以具有与其他光学传感器封装中利用的再分布层(rdl)或衬底相同或类似的功能。

67.在一些实施例中,互连衬底106可以包括有源电路器件,诸如晶体管或一些其他类型的有源电路器件或部件。有源电路器件可以在互连衬底106中与前面讨论的无源电路器件组合,使得互连衬底106可以在封装100内提供额外的功能。

68.第一透明部分152在第一树脂102、发光管芯104和互连衬底106上。第一透明部分152包裹并包围第一导线151。第一透明部分152是光学透射的,使得光子穿过第一透明部分152。第一透明部分152包括第一侧壁154和与第一侧壁154相对的第二侧壁156。第一侧壁154在第一树脂102的第一表面110上,并且第二侧壁156在第一互连衬底106的内表面142上。第一透明部分152进一步包括横向于第一侧壁154和第二侧壁156的外表面158,并且外表面158从第一侧壁154延伸到第二侧壁156。在该实施例中,第一透明部分152完全覆盖发光管芯104的内表面126,并且部分地覆盖互连衬底106的内表面142。在一些其他实施例中,第一透明部分152可代替地部分地覆盖发光管芯104的内表面126。尺寸159从第一侧壁延伸到第二侧壁。尺寸159的范围可以从500微米(μm)到1000微米(μm)。

69.第二透明部分160与第一透明部分152间隔开,并且第二透明部分160在第一树脂

102、光接收管芯108和互连衬底106上。第二透明部分160包裹并包围第二导线153。第二透明部分160是光学透射的,使得光子穿过第二透明部分160。第二透明部分160包括第三侧壁162和与第三侧壁162相对的第四侧壁164。第三侧壁162在第一树脂102的第一表面110上,并且第四侧壁164在互连衬底106的内表面142上。第二透明部分160进一步包括横向于第三侧壁162和第四侧壁164的外表面166,并且外表面166从第三侧壁162延伸到第四侧壁164。在该实施例中,第二透明部分160完全覆盖光接收管芯108的内表面134,并且部分地覆盖互连衬底106的内表面142。在一些其他实施例中,第二透明部分160可代替地部分地覆盖光接收管芯108的内表面134。尺寸167从第三侧壁162延伸到第四侧壁164。尺寸167的范围可以从500微米(μm)到1000微米(μm)。

70.在光学传感器封装100的该实施例中,第一透明部分152的尺寸159和第二透明部分160的尺寸167基本上彼此相等。然而,在一些其他实施例中,第一透明部分152和第二透明部分160的相应尺寸159、167可以分别彼此不同。例如,尺寸159可以比尺寸167更大,或者尺寸159可以比尺寸167更小。

71.第二树脂168在第一树脂102、互连衬底106、第一透明部分152和第二透明部分160上。第二树脂168是不导电和不透光的材料,使得光(例如光子)不穿过第二树脂168。例如,第二树脂168可以是不透明的树脂、不透明的模塑料、不透明的聚合物化合物、不透明的环氧树脂或一些其他不透明或光学不透射的材料。第二树脂168包括相应侧壁170和横向于第二树脂168的相应侧壁170的表面172。第二树脂168的表面172分别背向发光管芯104、光接收管芯108、互连衬底106以及第一透明部分152和第二透明部分160。第二树脂168的相应侧壁170与第一树脂102的相应侧壁114中的对应侧壁基本共面。例如,在光学传感器封装100的左侧处的第一树脂102的相应侧壁114与在光学传感器封装100的左侧处的第二树脂168的相应侧壁170基本共面。第二树脂168分别部分地覆盖第一透明部分152和第二透明部分160的相应外表面158、166。

72.第一开口174延伸到第二树脂168中,到第一透明部分152。第一开口174与发光管芯104对准,使得由发光管芯104发射的光子穿过第一透明部分152并且穿过开口174,以从光学传感器封装100发射。如图1b中可见,第一开口174包括尺寸175或直径,其可以小于图1a所示的发光管芯104的尺寸127。第二开口176可以具有与第一开口174的尺寸175相同或类似的尺寸。

73.第二开口176延伸到第二树脂168中,到第二透明部分160。第二开口176与光接收管芯108对准,使得从光学传感器封装100外的物体反射的光子穿过第二开口176和第二透明部分160以进入光学传感器封装100并且到达光接收管芯108。然后,光接收管芯108检测从物体反射的光子,这些光子是由最初从发光管芯104发射、然后从光学传感器封装100外的物体反射的光子造成的。例如,光学传感器封装100可以是飞行时间(tof)传感器、接近传感器、距离传感器,或可以检测物体离光学传感器封装100有多近或多远(例如,距离或接近)的一些其他传感器。

74.第二树脂168进一步包括包围第一开口174的第一成角表面178和包围第二开口176的第二成角表面180。第一成角表面178从第二树脂168的表面172延伸到第一透明部分152的外表面158。第二成角表面180从第二树脂168的表面172延伸到第二透明部分160的外表面166。第一成角表面178相对于第一透明部分152的外表面158呈第一角度182。第二成角

表面180相对于第二透明部分160的外表面166呈第二角度184。在该实施例中,第一角度182和第二角度184是相对于彼此可能基本相同的锐角(小于90度)。在一些实施例中,第一成角表面178、和第二成角表面180可以分别垂直于第一透明部分152和第二透明部分160的外表面158、166,使得第一角度182和第二角度184基本上是90度。在一些实施例中,第一角度182和第二角度184可以是相对于彼此不同的角度。

75.第二树脂168的相应侧壁170具有尺寸186,其从第一树脂102的第一表面110延伸到第二树脂168的表面172。尺寸186可以是第二树脂168的厚度。第一树脂102的尺寸116与第二树脂168的尺寸186之和可以小于800微米(μm)。第一树脂102与第二树脂168的相应尺寸116、186之和的范围可以分别从350微米(μm)到800微米(μm)。第一树脂102与第二树脂168的相应尺寸116、186之和的范围可以优选从350微米(μm)到600微米(μm),以减小图1a至图1c所示的光学传感器封装100的轮廓的整体占地面积。

76.图1a所示的光学传感器封装100的尺寸187分别从第一树脂102和第二树脂168的相应侧壁114、170中的一个侧壁延伸到第一树脂102和第二树脂168的相应侧壁114、170中的相对侧壁。例如,尺寸187分别从第一树脂102和第二树脂168的最左侧的相应侧壁114、170延伸到第一树脂102和第二树脂168的最右侧的相应侧壁114、170。尺寸187的范围可以从1.4毫米(mm)到3.0毫米(mm)。

77.图1b展示了图1a所示的光学传感器封装100的顶部平面图。在该实施例中,第一开口174和第二开口176的形状是圆形的。在一些其他实施例中,第一开口174和第二开口176的形状可以是正方形、矩形或多边形的。

78.图1c展示了图1a所示的光学传感器封装100的底部平面图。在该实施例中,发光管芯104和光接收管芯108的相应导电焊盘128、136比互连衬底106的导电焊盘146更大。在一些其他实施例中,互连衬底106的导电焊盘146与发光管芯104和光接收管芯108的相应导电焊盘128、136相比,大小可能更类似或更大。

79.光学传感器封装100可以安装在电子器件(例如,智能手机、智能平板计算机、计算机、计算器或一些其他类型的电子器件)内,或者耦合到电子器件内安装的印刷电路板。当如图1a至图1c所示将光学传感器封装100安装或耦合到电子器件内或pcb上时,焊球或焊膏可以将发光管芯104、互连衬底106和光接收管芯108的相应导电焊盘128、136、146的相应表面分别耦合到衬底或pcb的相应导电焊盘。

80.图2展示了光学传感器封装200的备选实施例的横截面图,该封装与图1a所示的光学传感器封装100类似。为了本公开的目的或简单起见,在本文中将只进一步详细讨论光学传感器封装200与光学传感器封装100相比存在的差异或额外特征。此外,对于图2所示的光学传感器封装200中与图1a至图1c所示的光学传感器封装100的特征相同或类似的特征,将使用相同的附图标记。

81.与图1a至图1c所示的光学传感器封装100中的第一树脂102和第二树脂168的最左侧的相应侧壁114、170相比,图2所示的光学传感器封装200中的第一树脂102和第二树脂168的最左侧的相应侧壁114、170分别更靠近发光管芯104。与如图1a所示的光学传感器封装100中的第一树脂102和第二树脂168的最右侧的相应侧壁114、170相比,图2所示的光学传感器封装200中的第一树脂102和第二树脂168的最右侧的相应侧壁114、170分别更靠近光接收管芯108。换句话说,光学传感器封装100、200的实施例的占地面积可以通过减小在

第一树脂102与第二树脂168的相应侧壁114、170的相对侧壁之间延伸的尺寸187来减小。光学传感器封装100、200的实施例的减小的占地面积减小了光学传感器封装100、200的实施例在电子器件(例如计算机、计算器、智能手机、智能平板计算机等)中填充的面积或空间、在印刷电路板上占用的面积,或在一些其他类型的安装或电子部件中或部件上填充或占用的面积。

82.光学传感器封装200中的第一透明部分202在发光管芯104的内表面126上、在互连衬底106的内表面142上、在第一树脂102的第一表面110上,并且包围并包裹第一导线151。光学传感器封装200中的第一透明部分202类似于图1a所示的光学传感器封装100中的第一透明部分152。然而,与光学传感器封装100中的第一透明部分152不同的是,第一透明部分202包括发光管芯104的内表面126上的第一侧壁204,以及与互连衬底106的内表面142上的第一侧壁204相对的第二侧壁206。尺寸207从第一透明部分的第一侧壁204延伸到第二侧壁206。尺寸207范围可以从500微米(μm)到1000微米(μm)。

83.光学传感器封装200中的第二透明部分208在光接收管芯108的内表面134上、在互连衬底106的内表面142上、在第一树脂102的第一表面110上,并且包围并包裹第二导线153。光学传感器封装200中的第二透明部分208类似于图1a所示的光学传感器封装100中的第二透明部分160。然而,与光学传感器封装100中的第二透明部分160不同的是,第二透明部分208包括光接收管芯108的内表面134上的第三侧壁210,以及与互连衬底106的内表面142上的第三侧壁210相对的第四侧壁212。第二透明部分208的第四侧壁212面向第一透明部分202的第二侧壁206,并且与第一透明部分202的第二侧壁206间隔开。尺寸213从第二透明部分208的第三侧壁210延伸到第四侧壁212。尺寸213范围可以从500微米(μm)到1000微米(μm)。

84.在光学传感器封装200的该实施例中,第一透明部分202的尺寸207和第二透明部分208的尺寸213基本上彼此相等。然而,在一些其他实施例中,第一透明部分202和第二透明部分208的相应尺寸207、213可以彼此不同。

85.在光学传感器封装200的该实施例中,第一透明部分202和第二透明部分208的相应尺寸207、213,分别小于图1a所示的光学传感器封装100中第一透明部分152和第二透明部分160的相应尺寸159、167。

86.图2所示的光学传感器封装200的尺寸215分别从第一树脂102和第二树脂168的相应侧壁114、170中的侧壁延伸到第一树脂102和第二树脂168的相应侧壁114、170中的相对侧壁。例如,尺寸215分别从第一树脂102和第二树脂168的最左侧的相应侧壁114、170延伸到第一树脂102和第二树脂168的最右侧的相应侧壁114、170。图2所示的光学传感器封装200的尺寸215小于图1a所示的光学传感器封装100的尺寸187。尺寸215范围可以从1.4毫米(mm)到3.0毫米(mm)。

87.如图1a至图1c和图2所示,光学传感器封装100、200的相应的第一透明部分152、202和第二透明部分160、208的相应尺寸159、207、167、213可以被选择以减小光学传感器封装100、200的整体占地面积。通过减小图1a至图1c和图2所示的相应的光学传感器封装100、200中的相应的第一透明部分152、202和第二透明部分160、208的相应尺寸159、207、167、213,与利用盖代替第一树脂和第二树脂的常规光学传感器封装相比,光学传感器封装100、200的整体轮廓或占地面积减小。与利用盖的常规光学传感器封装相比,光学传感器封装

100、200更小,因为常规光学传感器封装的盖与衬底上的管芯之间设置了间隙,而本公开的图1a至图1c和图2所示的光学传感器封装100、200中没有设置间隙。由于第一树脂102和第二树脂168被施加到光学传感器封装100、200的相应管芯104、106、108和相应透明部分152、160、202、208上,取代了常规光学传感器封装的盖,所以光学传感器封装100、200中没有设置间隙。

88.图3a至图3d展示了图1a至图1c和图2所示的光学传感器封装100、200中利用的互连衬底106的制造方法的步骤的横截面图。

89.图3a展示了具有第一表面302和与第一表面302相对的第二表面304的衬底300的横截面图。基于图3a中的取向,第一表面302是下表面并且第二表面304是上表面。

90.衬底300的相应侧壁306从衬底300的第一表面302延伸到第二表面304,并且横向于衬底300的第一表面302和第二表面304。衬底300可以是p型晶片、n型晶片、硅晶片、半导体晶片,或一些其他类型的材料或衬底。

91.多个导电焊盘308在衬底300的第一表面302处。如图1a至图1c和图2所示,多个导电焊盘308对应于互连衬底106的导电焊盘150。多个导电焊盘308具有暴露在衬底300的第一表面302处的表面310,并且多个导电焊盘308的表面310与衬底300的第一表面302基本共面。多个导电焊盘308的表面310可以是接触表面、键合表面、端部表面或衬底300的第一表面302处的一些其他类型的表面。

92.图3b展示了制造互连衬底106的方法中的步骤的横截面图,其中多个电连接312被形成延伸到衬底300的第二表面304中。多个电连接312中的电连接延伸到多个导电焊盘308中的对应电连接。多个电连接312对应于多个电连接148,如前面关于图1a至图1c和图2所示的光学传感器封装100、200的实施例分别讨论的。多个电连接312可以通过硅通孔(tsv)、导电通孔、电气通孔,或衬底300中的一些其他类型的电连接或导电结构。

93.多个电连接312包括在衬底300的第二表面304处的表面314。多个电连接312的表面314与衬底300的第二表面304基本共面。多个电连接312的表面314可以是端表面、接触表面、通孔表面,或在衬底300的第二表面304处的一些其他类型的表面。

94.当电连接312是tsv时,tsv可以利用光刻胶蚀刻工艺和无电解镀工艺形成,后者在光刻胶蚀刻工艺之后进行。光刻胶蚀刻工艺包括在衬底300的第二表面304上形成光刻胶层,光刻胶层中的开口暴露了衬底300的第二表面304的区域。例如,光刻胶层可以通过将光刻胶层暴露于光,然后将光刻胶层暴露于水溶液去除已暴露于光的光刻胶层的部分而被图案化。暴露区域中的每个暴露区域都与多个导电焊盘308中的对应导电焊盘对准。在形成具有开口的光刻胶层后,执行化学蚀刻步骤,在光刻胶层中的开口处形成延伸到衬底300的第二表面304中的凹槽。凹槽中的每凹槽都延伸到多个导电焊盘308中的对应导电焊盘,并且暴露导电焊盘308的与衬底300的第一表面302处的导电焊盘308的表面310相对的相应表面。在形成凹槽后,可通过将光刻胶层暴露于光子来去除光刻胶层。在光刻胶层被去除后,可以在凹槽的侧壁上形成阻挡层(例如,氧化物层),并且在阻挡层上形成籽晶层。阻挡层和籽晶层可以通过沉积技术诸如化学气相沉积技术、溅射技术,或一些其他沉积技术或沉积技术的组合来形成。在形成阻挡层和籽晶层之后,执行无电解镀步骤,从而在籽晶层上形成导电材料,并且通过将导电材料吸引到籽晶层来填充开口。籽晶层由在无电解镀工艺期间吸引导电材料的材料制成。在无电解镀工艺完成后,形成延伸到衬底300的第二表面304中

的多个电连接312。

95.当形成图3b所示的电连接312时,衬底300可以耦合到临时载体或支撑物并由其支撑。临时载体可以是虚设衬底、虚设晶片、支撑带或一些其他类型的临时载体或支撑物。

96.图3c展示了制造互连衬底106的方法中的步骤的横截面图,其中在衬底300的第二表面304上形成了与互连衬底106的外部导电焊盘146对应的多个导电焊盘316和与互连衬底106的不导电层144对应的不导电层318。不导电层318部分地覆盖由不导电层318中的开口322暴露的表面320。

97.衬底300的第二表面304处的导电焊盘316可以通过与形成多个电连接312类似的工艺组合形成。例如,可在多个步骤中连续进行光刻胶工艺和电镀工艺以形成导电焊盘316。导电焊盘316可以被凸点金属化(ubm)。在形成导电焊盘316的同时,不导电层318可在连续的光刻胶工艺和电镀工艺期间连续形成,以电绝缘多个导电焊盘316的相邻导电焊盘,以避免多个导电焊盘316的相邻的之间发生短路或串扰。不导电层318可以是钝化层、再钝化层、绝缘层、电介质层,或一些其他类型的不导电层。虽然如图3c和图3d所示,不导电层318可以是单层,但在一些其他实施例中,不导电层318可以是彼此堆叠的多个不导电层。多个不导电层可以是钝化层、再钝化层、绝缘层、电介质层,或一些其他类型或类型组合的不导电层。导电焊盘316与不导电层318一起可以是再分布层(rdl)。

98.在导电焊盘316和不导电层318形成后,进行切割工艺,从而形成图3d所示的互连衬底106。例如,切割工具(例如锯子、激光或一些其他切割工具)沿虚线324将衬底300和不导电层318切割(例如分割、分离等),从而形成图3d所示的互连衬底106。图3d所示的互连衬底106与分别在图1a至图1c和图2中示出的光学传感器封装100、200所示的互连衬底106相同或类似。如图3d所示,在切割之后,互连衬底106的相应第一侧壁120和第二侧壁122是由不导电层144的相应侧壁和由衬底300形成的互连衬底106的一部分组成的。

99.图4a至图4e是利用由图3a至图3d所示的制造方法形成的互连衬底106制造图1a至图1c所示的光学传感器封装的方法中的步骤。图4a展示了在第一临时载体400上的多个发光管芯104、多个互连衬底106和多个光接收管芯108的横截面图。这些多个发光管芯104、互连衬底106和光接收管芯108可以布置成一定图案,诸如矩形阵列、圆形阵列或这些多个管芯104、106、108的一些其他类型的阵列。例如,多个发光管芯104、互连衬底106和光接收管芯108中的相邻管芯在第一临时载体400上彼此间隔开,该临时载体以后将由树脂材料填充。

100.这些多个发光管芯104、互连衬底106和光接收管芯108通过第一临时载体400的表面上的第一临时粘合剂402耦合到第一临时载体400。第一临时粘合剂402可以是临时管芯附着膜、临时胶水或一些其他合适的第一临时粘合剂。

101.多个发光管芯104、互连衬底106和光接收管芯108可以由取放机耦合到第一临时载体400。例如,多个发光管芯104、互连衬底106和光接收管芯108中的单独管芯可以以连续的方式被单独拾起,并且放置在将多个管芯耦合到第一临时载体400的第一临时粘合剂402上。可替代地,多个发光管芯104、互连衬底106和光接收管芯108可以由取放机同时拾起并放置在第一临时粘合剂402上。

102.图4b展示了第一树脂材料404形成步骤的横截面图,其中第一树脂材料404被形成在第一临时载体400上的多个发光管芯104、互连衬底106和光接收管芯108中之间。在多个

发光管芯104、互连衬底106和光接收管芯108耦合到第一临时载体400之后,第一树脂材料404被形成在多个发光管芯104、互连衬底106和光接收管芯108的相应管芯的相应侧壁之间以及相应侧壁之上。第一树脂材料404对应于图1a至图1c和图2所示的光学传感器封装100、200的实施例中的第一树脂102。

103.第一树脂材料404可以通过注射成型技术、压缩成型技术、二次成型和回磨技术或一些其他类型的树脂材料成型技术形成。例如,当利用注射成型技术时,将模制工具应用于多个发光管芯104、互连衬底106和光接收管芯108的表面,这些表面背向第一临时载体400。在模制工具定位后,第一树脂材料404然后被注入多个发光管芯104、互连衬底106和光接收管芯108中的相邻者之间的缝隙或空间中。在该注入过程期间,第一树脂材料404覆盖了多个发光管芯104、互连衬底106和光接收管芯108的相应侧壁。在第一树脂材料404被注入后,第一树脂材料404被固化或硬化。在该固化或硬化过程期间,在第一树脂材料404完全或彻底固化或硬化之前,可以去除模制工具。第一树脂材料404与多个发光管芯104、互连衬底106和光接收管芯108一起形成晶片406。

104.第一树脂材料404的第一表面405与相应发光管芯104和光接收管芯108的相应导电焊盘128、136的相应表面126、132基本共面。相应互连衬底106的相应不导电层144从第一树脂材料404的第一表面405向外突出。在一些实施例中,相应表面126、132可以在第一树脂材料404内凹陷。在一些实施例中,相应互连衬底106的相应表面140,即相应不导电层144的表面,可以与第一树脂材料404的第一表面405基本共面且平齐。在一些实施例中,互连衬底106的相应表面140可以在第一树脂材料404的第一表面405内凹陷。

105.图4c展示了倒装芯片步骤的横截面图,其中晶片406被倒装并耦合到第二临时载体408。在完成第一树脂材料404的固化或硬化后,形成晶片406,进行倒装芯片过程,从而将晶片406从第一临时载体400上的第一临时粘合剂402去除,并且然后晶片406被转移到第二临时载体408。在芯片倒装过程期间,晶片406被倒装,使得相对侧在第二临时载体408上的第二临时粘合剂410上。该相对侧与晶片406在耦合到第一临时载体400时原本在第一临时粘合剂402上的一侧相对。第二临时载体408可以与第一临时载体400相同或类似,并且第二临时粘合剂410可以与第一临时粘合剂相同或类似。

106.第一树脂材料404的第二表面412背向第二临时载体408,并且第一表面405耦合到第二临时载体408上的第二临时粘合剂410。第一树脂材料404的第二表面412与第一树脂材料404的第一表面405相对。第二表面412与多个发光管芯104、互连衬底106和光接收管芯108的相应表面126、134、142基本共面。

107.图4d展示了在透明材料形成步骤之后的导线形成步骤的横截面图,其中透明材料部分416以阵列模式形成在晶片406上。在晶片406耦合到第二临时载体408之后,进行了导线键合技术从而形成导线414。导线键合技术可以是球形键合技术、楔形键合技术或一些其他导线键合技术。导线414中的至少一条对应于图1a至图1c所示的光学传感器封装100的第一导线151,并且导线414中的至少另一条对应于图1a至图1c所示的光学传感器封装100的第二导线153。导线414中的导线将多个发光管芯104中的对应发光管芯耦合到多个互连衬底106中的对应互连衬底。导线414中的其他导线将多个光接收管芯108中的对应光接收管芯耦合到多个互连衬底106中的对应互连衬底。

108.透明材料部分416由光学透射性材料制成,使得光子穿过透明材料。透明材料部分

416中的至少一个透明材料部分对应于图1a至图1c所示的光学传感器封装100中的第一透明部分152,并且透明材料部分416中的至少另一个透明材料部分对应于图1a至图1c所示的光学传感器封装100中的第二透明部分160。

109.在导线414形成之后,透明材料部分416可以通过注射成型技术、压缩成型技术、二次成型和回磨技术或与第一树脂材料404的形成相同或类似的一些其他类型的树脂材料形成技术来形成。为了本公开的简单性和简洁性,本文中将不重述用注射成型技术、压缩成型技术、二次成型和背磨技术或一些其他类型的树脂材料形成技术来形成透明材料部分416。

110.在一些实施例中,透明材料部分416可以通过在晶片406上形成一层透明材料,然后用蚀刻步骤、锯切步骤、切割步骤、分层步骤或一些其他图案化技术对透明材料进行图案化,从而在透明材料部分416中的相邻透明材料部分之间形成凹槽418。凹槽418将透明材料部分416中的相邻透明材料部分彼此分离并隔开,这在图4d中可以容易地看到。

111.在一些实施例中,透明材料部分416可以预先形成,并且然后通过透明粘合剂附接到位于第一树脂材料404上以及多个发光管芯104、互连衬底106和光接收管芯108上的晶片406上。例如,透明粘合剂可被放置、形成或施加到晶片,此时,取放机可拾起预先形成的透明材料部分并将其放置在透明粘合剂上。当利用预先形成的透明材料部分416技术时,在多个发光管芯104、互连衬底106和光接收管芯108的相应表面126、134、142以及第一树脂材料404的第二表面412上,导线414可被电迹线取代。例如,电迹线可以延伸穿过在相应表面上形成的钝化层,以在多个发光管芯104、互连衬底106和光接收管芯108之间形成电连接。

112.在一些实施例中,当利用预先形成的透明部分416技术时,在通过透明粘合剂将透明部分416附接到第一树脂404上的晶片406以及多个发光管芯104、互连衬底106和光接收管芯108之前,电连接诸如导线414可以被包裹在透明部分416内。

113.在制造图1a至图1c所示的光学传感器封装100的该实施例中,互连衬底106的相应不导电层144延伸到第二临时载体408上的第二临时粘合剂410中。在一些实施例中,当不导电层144的相应表面140与第一树脂材料404的第一表面405基本共面时,不导电层144的相应表面可以以与多个发光管芯104和光接收管芯108中的相应发光管芯和光接收管芯的相应表面125、132的相同或类似的方式在第二临时粘合剂410上。

114.图4e展示了第二树脂形成步骤的横截面图,其中在透明材料部分中的相邻透明材料部分之间形成第二树脂材料419,从而填充透明材料部分之间的凹槽。在第二树脂材料形成之后,进行切割步骤,其中从第二临时载体和第二临时粘合剂中去除各种堆叠的部件,并且然后对堆叠的层进行切割(例如,切割、锯切、激光切割等)以形成图1a至图1c所示的多个光学传感器封装100。

115.第二树脂材料419可以以与形成第一树脂材料404相同或类似的方式形成。为了本公开的简单性和简洁性,鉴于前面关于图4b讨论的关于形成第一树脂材料404的讨论,本文中将不进一步详细讨论第二树脂材料419的形成。第二树脂材料419对应于图1a至图1c和图2所示的光学传感器封装100、200的实施例中的第二树脂材料168。在一些实施例中,第一树脂材料404和第二树脂材料419可以是相同的树脂材料。在一些实施例中,第一树脂材料404和第二树脂材料419可以是彼此不同的树脂材料。

116.第二树脂材料419包括多个开口或孔洞420。开口或孔洞420可以在形成第二树脂材料419的同时形成。例如,如果利用模制工具来形成第二树脂材料419,模制工具可以具有

突起,其与相应透明材料部分416的相应表面421接触,使得第二树脂材料419形成为具有多个开口420。然而,在一些实施例中,第二树脂材料419可以形成为覆盖表面421,并且然后多个开口420可以通过蚀刻步骤、切割步骤、激光切割步骤或去除第二树脂材料419的部分的一些其他去除技术形成,从而形成多个开口420。第一数量的多个开口420与多个发光管芯104中的对应发光管芯对准,并且第二数量的多个开口420与光接收管芯108中的对应光接收管芯对准。开口420中的至少一个对应于图1a至图1c所示的光学传感器封装100的第一开口174,并且开口420中的至少另一个对应于图1a至图1c所示的光学传感器封装100的第二开口176。

117.在第二树脂材料419形成后,图4e所示的各种堆叠的层和部件沿虚线422进行切割。切割过程与前面关于图3c讨论的切割过程相同或类似。为了本公开的简单性和简洁性,本文中将不重述图4e所示的对这些各种堆叠的层和部件进行切割的讨论,这与前面关于图3c讨论的切割过程相同或类似。

118.图5是针对光学传感器封装600的可替代实施例。对于图5所示的光学传感器封装600中与图1a至图1c所示的光学传感器封装100的特征相同或类似的特征,将利用相同的附图标记。此外,为了本公开的简单性和简洁性,本文中将不重述光学传感器封装600中相对于光学传感器封装100的这些相同或类似特征的描述。

119.与图1a所示的光学传感器封装100不同的是,互连衬底106没有被定位在发光管芯104和光接收管芯108之间,也没有将发光管芯104与光接收管芯108分离。相反,互连衬底106与发光管芯104以及光接收管芯108的相应侧壁602、604间隔开。相应侧壁602、604面向互连衬底106的相应侧壁606。尽管没有示出,但图5所示的互连衬底106电耦合到发光管芯104和光接收管芯108。互连衬底106可以以与图1a和图2所示的相同或类似的方式、以与本公开中先前讨论的相同或类似的方式,或通过利用一些其他的耦合技术,电耦合到发光管芯104和光接收管芯108。例如,第一导线可以从发光管芯104延伸到互连衬底106,从而将互连衬底106耦合到发光管芯,并且第二导线可以从光接收管芯108延伸到互连衬底106,从而将互连衬底106耦合到光接收管芯108。

120.在至少一个实施例中,类似于光学传感器封装100,光学传感器封装600可以包括类似于第一透明部分152的第一透明部分和类似于第二透明部分160的第二透明部分。光学传感器封装600的第一透明部分从发光管芯104延伸到互连衬底106,并且包裹第一导线。光学传感器封装600的第一透明部分在发光管芯104和互连衬底106上。光学传感器封装600中的第二透明部分从光接收管芯108延伸到互连衬底106,从而包裹第二导线。光学传感器封装600中的第二透明部分在光接收管芯108和互连衬底106上。

121.本公开的器件可以概括为包括:具有第一表面的第一管芯、具有第二表面的第二管芯、在第一管芯和第二管芯之间并耦合到它们的互连衬底,该互连衬底具有第三表面,以及覆盖第一管芯、第二管芯的相应侧壁和互连衬底的第一树脂,该第一树脂将第一管芯、第二管芯和互连衬底彼此间隔开,该第一树脂包括与第一表面、第二表面和第三表面基本共面的第四表面。

122.互连衬底包括与第三表面相对的第五表面,在第三表面处的多个第一导电焊盘、在第五表面处的多个第二导电焊盘,以及多个电连接,多个电连接从多个第一导电焊盘中的第一导电焊盘延伸穿过互连衬底到多个第二导电焊盘中的对应第二导电焊盘。

123.该器件可以包括在第一树脂的第四表面上、第一管芯的第一表面上和互连衬底的第三表面上的第一透明部分,以及在第一树脂的第四表面上、第二管芯的第二表面上和互连衬底的第三表面上的第二透明部分,第二透明部分与第一透明部分间隔开。该器件可以包括将第一管芯耦合到互连衬底的第一导线,该第一导线延伸穿过第一透明部分,以及将第二管芯耦合到互连衬底的第二导线,该第二导线延伸穿过第二透明部分。该器件可以包括互连衬底上的第二树脂,该第二树脂在第一透明部分和第二透明部分之间,并且该第二树脂覆盖第一透明部分和第二透明部分的相应侧壁。第二树脂可以与互连衬底的第三表面物理接触。第二树脂可以部分地覆盖第一透明部分和第二透明部分的相应表面,相应表面背离第一树脂,并且横向于第一透明部分和第二透明部分的相应侧壁。该器件可包括第一开口,其延伸到第二树脂中直到第一透明部分的相应表面,该第一开口与第一管芯对准,以及第二开口,其延伸到第二树脂中直到第二透明部分的相应表面,该第二开口与第二管芯对准。

124.该器件可包括在第一管芯的第一表面上和互连衬底的第三表面上的第一透明部分、在第二管芯的第二表面上和互连衬底的第三表面上的第二透明部分,以及第二树脂,其在第一树脂的第四表面上、互连衬底的第三表面上、第一透明部分和第二透明部分的相应侧壁上、以及第一透明部分和第二透明部分的横向于第一透明部分和第二透明部分的相应侧壁的相应表面上。第二树脂可包括暴露第一透明部分的相应表面的第一开口,该第一开口与第一管芯对准,以及暴露第二透明部分的相应表面的第二开口,该第二开口与第二管芯对准。

125.本公开的器件可以概括为包括:具有第一表面和与第一表面相对的第二表面的第一树脂、在第一树脂中并从第一表面延伸到第二表面的第一管芯、在第一树脂中并从第一表面延伸到第二表面的第二管芯、在第一树脂中并从第一表面延伸到第二表面的互连衬底(该互连衬底耦合到第一管芯和第二管芯)、第一管芯和互连衬底上的第一透明部分、第二管芯和互连衬底上的第二透明部分,以及第一树脂的第一表面上和互连衬底上的第二树脂,该第二树脂从第一透明部分延伸到第二透明部分。

126.该器件可包括第一透明部分,其包裹将互连衬底耦合到第一管芯的第一导线,以及第二透明部分,其包裹将互连衬底耦合到第二管芯的第二导线。该器件可包括第一树脂,其包括多个第一侧壁,以及第二树脂,其包括多个第二侧壁,多个第二侧壁中的每个相应第二侧壁与多个第一侧壁中的对应的相应第一侧壁基本共面。第一管芯可以具有在第一树脂的第一表面处的第一导电焊盘和在第一树脂的第二表面处的第二导电焊盘。第二管芯可以具有在第一树脂的第一表面处的第三导电焊盘和在第一树脂的第二表面处的第四导电焊盘。互连衬底可以具有在第一树脂的第一表面处的第五导电焊盘和第六导电焊盘、在第一树脂的第二表面处的第七导电焊盘和第八导电焊盘,第五导电焊盘可以通过第一导线耦合到第一管芯的第一导电焊盘,并且第六导电焊盘可以通过第二导线耦合到第二管芯的第三导电焊盘。第一透明部分可以具有在第一树脂上的第一侧壁和在互连衬底上的与第一侧壁相对的第二侧壁。第二透明部分可以具有在第一树脂上的第三侧壁和在互连衬底上的与第三侧壁相对的第四侧壁。

127.本公开的方法可以概括为包括:在第一管芯、第二管芯的相应侧壁和互连衬底上形成第一树脂,该互连衬底在第一管芯和第二管芯的相应侧壁中的侧壁之间,互连衬底与

第一管芯和第二管芯的相应侧壁中的侧壁间隔开,通过多个导线将第一管芯和第二管芯耦合到互连衬底,在第一管芯和互连衬底上提供第一透明部分,在第二管芯和互连衬底上提供第二透明部分,并且在互连衬底上、第一树脂上、第一透明部分上、第二透明部分上与第一透明部分和第二透明部分之间形成第二树脂。

128.该方法可包括将第一管芯、第二管芯和互连衬底耦合到第一临时载体,将互连衬底定位在第一管芯和第二管芯之间。在第一管芯、第二管芯的相应侧壁和互连衬底上形成第一树脂,可包括在第一临时载体上、第一管芯和互连衬底之间与第二管芯和互连衬底之间形成第一树脂。提供第一透明部分可包括用第一透明部分包裹将第一管芯耦合到互连衬底的多个导线中的相应导线。提供第二透明部分可包括用第二透明部分包裹将第二管芯耦合到互连衬底的多个导线中的相应导线。在第一透明部分上形成第二树脂可包括用第二树脂部分地覆盖第一透明部分的背向第一管芯和互连衬底的表面。在第二透明部分上形成第二树脂可包括用第二树脂部分地覆盖第二透明部分的背向第二管芯和互连衬底的表面。

129.本公开的一方面提供了一种方法,包括:在第一管芯的相应侧壁、第二管芯的相应侧壁和互连衬底上形成第一树脂,所述互连衬底在所述第一管芯的相应侧壁和所述第二管芯的相应侧壁中的侧壁之间,所述互连衬底与所述第一管芯和所述第二管芯的相应侧壁中的侧壁间隔开;通过多个导线将所述第一管芯和所述第二管芯耦合到所述互连衬底;在所述第一管芯和所述互连衬底上提供第一透明部分;在所述第二管芯和所述互连衬底上提供第二透明部分;以及在所述互连衬底上、在所述第一树脂上、在所述第一透明部分上、在所述第二透明部分上、以及在所述第一透明部分和所述第二透明部分之间形成第二树脂。

130.根据一个或多个实施例,方法进一步包括:将所述第一管芯、所述第二管芯和所述互连衬底耦合到第一临时载体,从而将所述互连衬底定位在所述第一管芯和所述第二管芯之间。

131.根据一个或多个实施例,其中在所述第一管芯的相应侧壁上、所述第二管芯的相应侧壁上以及所述互连衬底上形成所述第一树脂进一步包括在所述第一临时载体上、在第一管芯和所述互连衬底之间以及在所述第二管芯与互连衬底之间形成所述第一树脂。

132.根据一个或多个实施例,其中:提供所述第一透明部分进一步包括用所述第一透明部分包裹将所述第一管芯耦合到所述互连衬底的所述多个导线中的相应导线;以及提供所述第二透明部分进一步包括用所述第二透明部分包裹将所述第二管芯耦合到所述互连衬底的所述多个导线中的相应导线。

133.根据一个或多个实施例,其中:在所述第一透明部分上形成所述第二树脂进一步包括用所述第二树脂部分地覆盖所述第一透明部分的背向所述第一管芯和所述互连衬底的表面;以及在所述第二透明部分上形成所述第二树脂进一步包括用所述第二树脂部分地覆盖所述第二透明部分的背向所述第二管芯和所述互连衬底的表面。

134.上述各种实施例可以组合以提供进一步的实施例。如有必要,可对实施例的各个方面进行修改,以采用各种专利、应用和出版物的概念,提供更进一步的实施例。

135.本公开涉及光学传感器封装的实施例以及制造光学传感器封装的实施例的方法。本公开的光学传感器封装的至少一个实施例包括第一树脂内的发光管芯、光接收管芯和互连衬底。发光管芯、光接收管芯的相应侧壁和互连衬底被第一树脂覆盖。第一透明部分在发光管芯和互连衬底上,并且第二透明部分在光接收管芯和互连衬底上。第一透明部分和第

二透明部分彼此间隔开。第一导线在第一透明部分内并且将发光管芯耦合到互连衬底,并且第二导线在第二透明部分内并且将光接收管芯耦合到互连衬底。第二树脂在第一透明部分和第二透明部分上,并且和第一树脂一样在互连衬底上。第一开口延伸到第二树脂中到达第一透明部分,并且与发光管芯对准。第二开口延伸到第二树脂中到达第二透明部分,并且与光接收管芯对准。第一树脂和第二树脂是光学非透射性材料(例如,光子不穿过光学非透射性材料),而第一透明部分和第二透明部分是光学透射性材料(例如,光子容易穿过光学透射性材料)。

136.在制造方法期间,第一透明部分和第二透明部分以及第一树脂和第二树脂的尺寸、大小和形状可以被选择、适应或调整,以减小本公开的光学传感器封装的实施例的整体轮廓和占地面积。例如,在制造光学传感器封装的至少一个实施例的方法的至少一个实施例中,第一树脂、第一透明部分和第二透明部分以及第二树脂可以通过利用注射成型技术的多个树脂形成步骤形成(例如,定位模制工具并将树脂注射到模制工具中从而形成所注射的树脂材料的尺寸、大小和形状)。

137.鉴于上述详细描述,可以对实施例进行这些和其他的改变。一般来说,在所附权利要求中,所使用的术语不应该解释为将权利要求限于说明书和权利要求中公开的具体实施例,而应该解释为包括所有可能的实施例,以及此类权利要求有权获得的等同形式的全部范围。因此,权利要求不受本公开的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1