电池及电子设备的制作方法

1.本技术涉及电池技术领域,具体涉及一种电池及电子设备。

背景技术:

2.现有的电池结构中,pcb板(印刷线路板)设置于电芯外侧,pcb板与电芯上的极耳独立设置,pcb板与极耳伸出电芯外侧端焊接连接,具体地,pcb板通过焊盘与极耳伸出电芯外侧端连接,这种电芯结构,pcb板作为外设器件,会影响电芯的可用容量。

技术实现要素:

3.本技术实施例提供一种电池,可以解决现有电池中pcb板外设影响电芯可用容量的问题。

4.本技术实施例提供一种电池,包括:电芯;两极耳,间隔设置于所述电芯内侧;两电极片,间隔插设于所述电芯的一端端面,一所述电极片对应一所述极耳,所述电极片的一端伸入电芯内侧并与所述极耳电性连接,所述电极片的另一端位于所述电芯外侧;以及两电路板,设置于所述电芯内侧,一所述电路板对应一所述极耳,所述电路板与所述极耳绝缘贴合。

5.可选的,还包括两控制开关,间隔排布,一所述控制开关对应一所述电路板,所述控制开关的输入端与所述电路板电性连接,所述控制开关的输出端与所述电极片位于所述电芯外侧的一端电性连接,所述电路板通过所述控制开关对所述极耳的通电进行控制。

6.可选的,所述控制开关设置于所述电芯设置所述电极片的一端端面上,所述电路板朝向所述控制开关的一端电性连接有引线,所述电路板通过所述引线与所述控制开关的输入端电性连接。

7.可选的,所述极耳包括相对设置的第一主体和第二主体,所述电路板设置于所述第一主体与所述第二主体之间,所述电路板的一面与所述第一主体绝缘贴合,所述电路板的另一面与所述第二主体绝缘贴合,所述第一主体和所述第二主体分别与所述电极片伸入所述电芯内侧的一端电性连接。

8.可选的,所述电路板的表面设置有塑封层,所述电路板通过所述塑封层与所述第一主体和所述第二主体绝缘贴合。

9.可选的,所述第一主体和所述第二主体分别为锂条或锂片。

10.可选的,所述极耳具有用以容纳所述电路板的型腔,所述电路板设置于所述型腔内,所述电路板与所述型腔内壁绝缘贴合。

11.可选的,与所述型腔内壁相接触的所述电路板表面设置有塑封层以实现所述电路板与所述型腔内壁的绝缘贴合。

12.同时,为实现上述目的,本技术还提供一种电子设备,包括如前所述的电池。

13.本技术的有益效果在于,提供一种电池及电子设备,所述电池将电路板和极耳设置于电芯内侧,并将电路板绝缘封装至极耳内,电路板通过控制开关与设置于电芯外侧端

的电极片电性连接,电极片与设置于电芯内侧的极耳电性连接,所述电池将电路板设置在电芯内侧,解决了现有pcb板外设占用电芯空间的问题,提升了电芯的可用容量,进而提升使用该电池的电子设备的续航时间。

附图说明

14.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

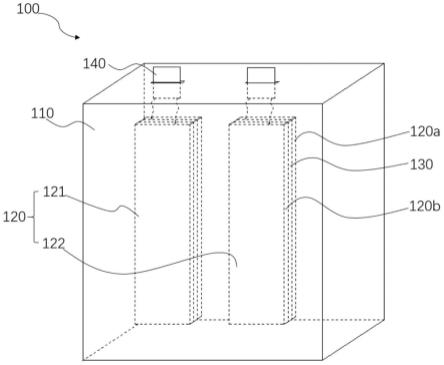

15.图1是本技术一实施例提供的电池中电芯的结构示意图;

16.图2是本技术一实施例提供的电池中电芯与控制开关的组装结构示意图;

17.图3是本技术一实施例提供的电池中极耳与电路板的组装结构示意图;

18.图4是本技术一实施例提供的电池中极耳、电路板、引线、控制开关以及电极片的组装结构示意图;

19.图5是本技术另一实施例提供的电池中电芯的结构示意图;

20.图6是本技术另一实施例提供的电池中电芯与控制开关的组装结构示意图;

21.图7是本技术另一实施例提供的电池中极耳与电路板的组装结构示意图;

22.图8是本技术另一实施例提供的电池中极耳、电路板、引线、控制开关以及电极片的组装结构示意图。

23.附图标记说明:

24.100、100’、电池,110、电芯,120、120’、极耳,120a、第一主体,120b、第二主体,121、121’、第一极耳,122、122’、第二极耳,123、型腔,130、电路板,131、塑封层,132、引线,140、电极片,150、控制开关。

具体实施方式

25.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。此外,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本技术,并不用于限制本技术。在本技术中,在未作相反说明的情况下,使用的方位词如“上”和“下”通常是指装置实际使用或工作状态下的上和下,具体为附图中的图面方向;而“内”和“外”则是针对装置的轮廓而言的。

26.本技术实施例提供的电池,所述电池将电路板和极耳设置于电芯内侧,并将电路板绝缘封装至极耳内,电路板通过控制开关与设置于电芯外侧端的电极片电性连接,电极片与设置于电芯内侧的极耳电性连接,所述电池将电路板设置在电芯内侧,解决了现有pcb板外设占用电芯空间的问题,提升了电芯的可用容量,进而提升使用该电池的电子设备的续航时间。作为典型应用,所述电池可用在电子设备中为电子设备提供电能,所述电子设备可以是无线路由器、智能手机、移动电源、平板电脑、音响、智能手环、医疗器械、照明设备或者移动pos机等。

27.本技术一实施例中,参照图1,所述电池100包括:电芯110、极耳120、电路板130和电极片140。极耳120的数量为两个,间隔排布于电芯110内侧,包括第一极耳121和第二极耳122,第一极耳121与第二极耳122的极性相反,例如,第一极耳121为正极,第二极耳122为负极。所述第一极耳121和所述第二极耳122分别包括两间隔排布的第一主体120a和第二主体120b,第一主体120a和第二主体120b分别为锂条或锂片。

28.电路板130设置于电芯110内侧,电路板130的数量为两个,一个电路板130与第一极耳121相对应,另一个电路板与第二极耳122相对应,电路板130设置于第一主体120a和第二主体120b之间,电路板130与第一主体120a和第二主体120b层叠设置,第一主体120a、电路板130和第二主体120b压合形成“三明治”结构,电路板130与第一主体120a之间绝缘贴合,电路板130与第二主体120b之间绝缘贴合,以防止电路板130与第一主体120a和第二主体120b导电。其中,电路板130为pcb板。电路板130与第一主体120a的接触面以及电路板130与第二主体120b的接触面分别设置塑封层131以与第一主体120a以及第二主体120b绝缘。

29.电极片140的数量为两个,间隔设置于电芯110一端端面,一电极片140与第一极耳121对应,另一电极片140与第二极耳122相对应,电极片140的一端位于电芯110外侧,电极片140的另一端伸入电芯110内侧并与第一主体120a和第二主体120b电性连接,即,第一主体120a和第二主体120b分别与电极片140伸入电芯110内侧端电性连接。本实施例所提供的电池100,将电路板130设置在电芯110内侧,电路板130与极耳120绝缘封装形成三明治结构与现有电池中将pcb板设置在电芯外侧相比,电路板130设置在电芯110内侧,电池100内无需为外设电路板130而预留空间,从而可明显扩大电芯110的体积,进而提升电芯110的电能容量,提升电子设备的续航时间。

30.另外,参照图2~图4,本技术所提供的电池100还包括控制开关150,控制开关150的数量为两个,间隔设置于电芯110设置电极片140的端面上,一电路板130与一控制开关150相对应,参照图2,控制开关150的输入端伸入电芯110内侧并与电路板130电性连接,控制开关150的输出端位于电芯110外侧并与电极片140电性连接,从而实现电路板130、控制开关150、电极片140以及极耳120的串联连接,电路板130通过控制开关150对极耳120的通电进行控制,即,电池100与电子设备组装时,电路板130通过控制开关150控制极耳120是否通过电极片140向电子设备提供电能。其中,控制开关150可选用mos开关,也可选用其他类型开关,视电子设备需求而定。而且,而且现有外置pcb板的设计,一块pcb板需要同时控制正极极耳和负极极耳,正极极耳和负极极耳之间因为pcb板的连接会形成回流,影响电池供电,本实施例中的控制开关150与单独控制极耳120的设计,与现有外置电路板控制两个极耳的设计相比,控制开关150与极耳120的一对一控制不会出现回流,保证电池100的正常供电。另外,本实施例中,参照图4,电路板130靠近电极片140一端设置有引脚(图中未示出),电路板130通过引线132与控制开关150的输入端电性连接,从而使得控制开关150可凸出设置于电芯110设置电极片140一端端面上,进一步扩大电芯110的电能容量。其中,所述引脚为fpc引脚,引线132为fpc引线。

31.在本技术的另一实施例中,参照图5,所述电池100’包括:电芯110、极耳120’、电路板130和电极片140。

32.极耳120’的数量为两个,间隔排布于电芯110内侧,包括第一极耳121’和第二极耳122’,第一极耳121’与第二极耳122’的极性相反,例如,第一极耳121’为正极,第二极耳

122’为负极。其中,第一极耳121’与第二极耳122’的形状分别为块状(锂块),第一极耳121’与第二极耳122’上分别开设有用以容纳电路板130的型腔123,极耳120’一端端面上开设一槽体,该槽体形成用以容纳电路板130的型腔123。

33.电路板130的数量为两个,一电路板130与第一极耳121’相对应,另一电路板130与第二极耳122’相对应,电路板130插设于型腔123内,型腔123的形状与电路板130相匹配,电路板130与型腔123内壁的接触面上设置有塑封层131,形成电路板130与型腔123内壁之间的绝缘贴合,以避免极耳120内部通过电路板130导电。

34.电极片140的数量为两个,间隔设置于电芯110端面上,电芯110的该端面与极耳120’开设型腔123的端面相对应,一电极片140与第一极耳121’对应,另一电极片140与第二极耳122’相对应,电极片140的一端位于电芯110外侧,电极片140的另一端伸入电芯110内侧并与极耳120电性连接,即,极耳120’与电极片140伸入电芯110内侧端电性连接。

35.本实施例所提供的电池100’,将电路板130设置在电芯110内侧,电路板130绝缘封装于极耳120’的型腔123内,与现有电池中将pcb板设置在电芯外侧相比,电路板130封装于极耳120’的型腔123内,电池100内无需为外设电路板130而预留空间,从而可明显扩大电芯110的体积,进而提升电芯110的电能容量,提升电子设备的续航时间。

36.参照图6~图8,所述电池100’还包括控制开关150,控制开关150的数量为两个,间隔设置于电芯110设置电极片140的端面上,一电路板130与一控制开关150相对应,参照图7,控制开关150的输入端伸入电芯110内侧并伸入极耳120’的型腔123内并与电路板130电性连接,控制开关150的输出端位于电芯110外侧并与电极片140电性连接,从而实现电路板130、控制开关150、电极片140以及极耳120’的串联连接,电路板130通过控制开关150对极耳120’的通电进行控制,即,电池100与电子设备组装时,电路板130通过控制开关150控制极耳120’是否通过电极片140向电子设备提供电能。其中,控制开关150可选用mos开关,也可选用其他类型开关,视电子设备需求而定。而且,控制开关150与极耳120’的一对一控制不会出现回流,保证电池100的正常供电。

37.另外,本实施例中,参照图8,电路板130靠近电极片140一端设置有引脚(图中未示出),电路板130通过引线132与控制开关150的输入端电性连接,从而使得控制开关150可凸出设置于电芯110设置电极片140一端端面上,进一步扩大电芯110的电能容量。其中,所述引脚为fpc引脚,引线132为fpc引线。

38.以上对本技术实施例所提供的一种电池及电子设备进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1