车用电池包线束的制作方法

1.本实用新型涉及车用电池包监测技术领域,特别是涉及一种车用电池包线束。

背景技术:

2.车用电池包是车辆必备的重要设备,它可以给车辆提供电能,例如启动发电机时,给起动机(将车用电池的电能转化为机械能启动发动机的设备)提供强大的起动电流,以及协助发电机向车内的各个用电设备供电等等。

3.现有技术中,车用电池包内一般会设有用于监测控制的fpc柔性线路板,以实时监测采样电池包电芯的工作电压及温度,从而判断电池包电芯工作是否正常。然而,为保证对电池包内各电芯的实时监测,通常需对每一电芯单独设置一个fpc柔性线路板,而各个fpc柔性线路板之间相互独立,使得车用电池包内部接线复杂,效率低。此外,用于车用电池包内部的fpc柔性线路板一般不能做大,且fpc柔性线路板在工艺制程上较为复杂程度,成本较高,不利于环境保护。

技术实现要素:

4.基于此,本实用新型提供一种车用电池包线束,通过将ffc主线与各fpc支线结合,达到弥补传统fpc柔性线路板不能做大的缺陷及降低成本的目的。

5.一种车用电池包线束,用于对车用电池包的电芯的数据进行采集,包括ffc 主线、及一端电性连接于ffc主线上另一端与电芯电性连接的fpc支线,所述ffc主线包括若干沿同一方向平行排列设置的导体以及包覆在若干所述导体上的绝缘层,所述绝缘层可使相邻两个所述导体之间相互绝缘,所述绝缘层的中部形成有令至少一个所述导体部分露出的缺口;

6.所述fpc支线包括第一连接线路、第二连接线路以及第一镍片端子,所述第一连接线路的一端形成有第一焊接点;

7.所述第二连接线路与所述第一镍片端子相接并与所述第一连接线路相接于第一电连接点,所述第一镍片端子可与车用电池包的电芯汇流排相接;

8.所述第一焊接点上设置有贯穿所述第一焊接点的通孔,所述通孔于竖直方向上与对应所述ffc主线的导体重叠,所述第一焊接点可与露出于所述缺口的所述导体由通孔处焊接相接。

9.在其中一个实施例中,所述绝缘层上位于相邻两个所述导体之间的位置形成有竖向相对设置的两个凹槽。

10.在其中一个实施例中,露出于所述缺口内的至少一个所述导体的两侧均设置有所述凹槽。

11.在其中一个实施例中,各所述凹槽的深度为所述绝缘层的厚度的三分之一。

12.在其中一个实施例中,各所述导体均具有竖直方向对应的第一表面和第二表面、以及连接第一表面和第二表面的两个侧面,所述ffc主线的绝缘层包括第一部分及第二部

分,所述绝缘层的第二部分包裹各所述导体的第二表面及两个侧面,各所述导体的第一表面被所述第一部分包裹,所述第一部分与第二部分之间形成有结合面。

13.在其中一个实施例中,各所述导体的第一表面暴露于缺口内。

14.在其中一个实施例中,所述fpc支线包括第一fpc支线及第二fpc支线,所述第一fpc支线包括所述第一连接线路、所述第二连接线路以及所述第一镍片端子,所述第一连接线路的一端形成有第一焊接点,所述第二fpc支线包括第三连接线路、第四连接线路、第五连接线路、ntc热敏电阻以及第二镍片端子,所述第三连接线路的一端形成有第三焊接点,所述第四连接线路的一端形成有第四焊接点,所述第五连接线路的一端形成有第五焊接点,所述第三焊接点、第四焊接点及第五焊接点上均设置有贯穿的通孔;

15.所述缺口包括与所述第一fpc支线对应的第一缺口及与第二fpc支线对应的第二缺口。

16.在其中一个实施例中,所述第一fpc支线的第一连接线路的数量至少为一个,所述第一焊接点的数量与所述第一fpc支线的第一连接线路的数量对应,所述第一fpc支线的第二连接线路上设置有第一保险丝以及第一电贴片,所述第一保险丝连接于所述第一电连接点与所述第一电贴片之间,所述第一电贴片与所述第一镍片端子相接。

17.在其中一个实施例中,所述第一缺口内露出的导体数量等于或大于所述第一焊接点的数量,所述第一缺口内露出的导体中仅有一个与对应的所述第一焊接点电性连接。

18.在其中一个实施例中,所述ntc热敏电阻连接于所述第三连接线路与所述第四连接线路之间,所述第五连接线路包括第一连接分线以及第二连接分线,所述第五连接线路的第一连接分线的一端形成有所述第五焊接点,所述第五连接线路的第二连接分线与所述第二镍片端子相接并与所述第一连接分线相接于第二电连接点,所述第五连接线路的第二连接分线上设置有第二保险丝以及第二电贴片,所述第二保险丝连接于所述第二电连接点与所述第二电贴片之间,所述第二电贴片与所述第二镍片端子相接。

19.在其中一个实施例中,所述第五连接线路的第一连接线路的数量至少为一个,所述第五焊接点的数量与所述第五连接线路的第一连接线路的数量对应,所述第三焊接点及第四焊接点的数量均至少为一个,所述第二缺口内露出的导体数量等于或大于所述第三焊接点、第四焊接点及第五焊接点的数量总和,分别仅有一个所述第三焊接点、第四焊接点及第五焊接点与对应的所述导体电性连接。

20.上述车用电池包线束,先使绝缘层包覆在若干所述导体上,并使相邻两个所述导体之间相互绝缘,之后,通过对绝缘层进行去皮处理形成第一缺口,使至少一个所述导体通过第一缺口部分露出,以与第一fpc支线实现电连接。所述第一fpc支线可采集车用电池包的电芯的电压的信息。该车用电池包线束将ffc 主线与fpc支线结合,与传统fpc柔性线路板相比,可降低70%以上的线路连接成本,且能弥补传统fpc柔性线路板不能做大的缺陷。此外,相比于传统fpc柔性线路板,该车用电池包线束的工艺制程更简单,且更有利于环境保护,而焊点处设置的通孔,也可使焊接更加快捷。于此同时,该车用电池包线束结合了fpc 柔性线路板的优势,可在各fpc支线上制作各类复杂的线路,跟贴所需要的元器件,以满足不同的监测需求。

附图说明

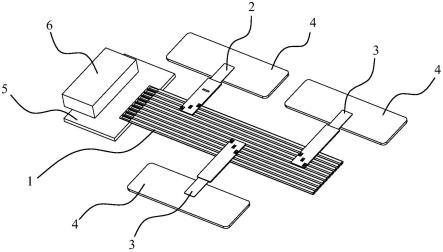

21.图1为本实用新型的车用电池包线束的结构示意图;

22.图2为图1中ffc主线的结构示意图;

23.图3为图2的截面示意图;

24.图4为图2中a处的放大示意图;

25.图5为图1中第一fpc支线的结构示意图;

26.图6为图5的内部线路示意图;

27.图7为图1中第二fpc支线的结构示意图;

28.图8为图7的内部线路示意图;

29.图9为图7的另一实施方式的内部线路示意图;

30.图10为图7的再一实施方式的内部线路示意图。

31.附图中各标号的含义为:

32.1-ffc主线;11、11a、11b、11c、11d、11e、11f、11g、11h、11i、11j-导体;12-绝缘层;121-第一缺口;122-第二缺口;

33.2-第一fpc支线;21-第一绝缘体;22、22a、22b、22c-第一连接线路;221、 221a、221b、221c-第一焊接点;23-第二连接线路;231-第一保险丝;232-第一电贴片;24-第一镍片端子;25-第一电连接点;

34.3-第二fpc支线;31-第二绝缘体;32-第三连接线路;321-第三焊接点; 33-第四连接线路;331-第四焊接点;34-第五连接线路;341-第一连接分线;3411 第五焊接点;342-第二连接分线;3421-第二保险丝;3422-第二电贴片;35-ntc 热敏电阻;36-第二镍片端子;37-温度监测线路;301-前置第二fpc支线;302

‑ꢀ

后置第二fpc支线;

35.4-电芯汇流排;

36.5-转接pcb线路板;

37.6-连接器;

38.7-通孔。

具体实施方式

39.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更全面的描述。附图中给出了本实用新型的较佳实施例。但是,本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本实用新型的公开内容的理解更加透彻全面。

40.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

41.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。

42.如图1至图10所示,其为本实用新型的一种实施例的车用电池包线束,用于对车用电池包的电芯的数据进行采集,包括ffc主线1、及一端电性连接于 ffc主线1上另一端与电

芯电性连接的fpc支线,所述ffc主线1包括若干沿同一方向平行排列设置的导体11以及包覆在若干所述导体11上的绝缘层12,所述绝缘层12可使相邻两个所述导体11之间相互绝缘,所述绝缘层12通过去皮处理形成令至少一个所述导体11部分露出的缺口。

43.进一步的,所述fpc支线按其功能包括第一fpc支线2以及第二fpc支线 3,对应地,所述缺口可包括第一缺口121及第二缺口122。

44.所述第一fpc支线2可与露出于所述第一缺口121的所述导体11电连接,所述第一fpc支线2用于采集车用电池包的电芯的电压的信息。

45.所述第二fpc支线3可与露出于所述第二缺口122的所述导体11电连接,所述第二fpc支线3用于采集车用电池包的电芯的电压及温度的信息。

46.该车用电池包线束,先使绝缘层12包覆在若干所述导体11上,并使相邻两个所述导体11之间相互绝缘,之后,通过对绝缘层12进行去皮处理形成第一缺口121及第二缺口122,使至少一个所述导体11通过第一缺口121及第二缺口122部分露出,以与第一fpc支线2及第二fpc支线3实现电连接。其中,所述第一fpc支线2可采集车用电池包的电芯的电压的信息,所述第二fpc支线3可采集车用电池包的电芯的电压及温度的信息。该车用电池包线束将ffc 主线1与各fpc支线结合,与传统fpc柔性线路板相比,可降低70%以上的线路连接成本、90%的ffc主线成本及80%的fpc支线成本,且能弥补传统fpc柔性线路板不能做大的缺陷。此外,相比于传统fpc柔性线路板,该车用电池包线束的工艺制程更简单,且更有利于环境保护。

47.与此同时,绝缘层12通过去皮处理形成第一缺口121及第二缺口122,以使至少一个所述导体11通过第一缺口121及第二缺口122部分露出,与第一 fpc支线2及第二fpc支线3实现电连接,而不采用弯折ffc主线1的方式与各 fpc支线连接,可解决ffc主线1弯折定位难的问题,减少产品的整体厚度,同时方便量产。除此之外,该车用电池包线束结合了fpc柔性线路板的优势,可在各fpc支线上制作各类复杂的线路,跟贴所需要的元器件(如镍片端子、ntc热敏电阻、保险丝等等),以满足不同的监测需求。

48.在一个实施例中,如图2至图4所示,所述ffc主线1包括若干所述导体 11,所述导体11优选为方形导体,如此使得所述导体11与第一fpc支线2及第二fpc支线3之间电连接时具有更大的接触面。所述绝缘层12上位于相邻两个所述导体11之间的位置形成有凹槽123。通过在所述绝缘层12上形成凹槽 123,以形成可由所述凹槽123处分离的绝缘外被(即绝缘层12),以根据实际需求,通过所述凹槽123处进行分离,留取需要个数的所述导体11,这样的设计可为线材的后续加工提供便利性,同时降低的产品的整体成本,有很强的社会价值。

49.优选地,所述绝缘层12上位于相邻两个所述导体11之间的位置形成有竖向相对设置的两个凹槽123,露出于所述缺口(第一缺口121及/或第二缺口122) 的至少一个所述导体11的两侧均设置有所述凹槽123,各所述凹槽123的深度为所述绝缘层12的厚度的三分之一,且所述凹槽123呈“v”形或梯形。

50.所述凹槽123设计为“v”槽或梯形,结合所述凹槽123的深度设置,可根据需要使用的导体11的根数,进行有效分离使用,提高了产品的利用率,也可针对车用电池包所使用的环境,进行的特别选定,以满足车用要求。

51.在一个实施例中,如图1至图4所示,所述ffc主线1通过挤塑成型。如图3所示,所述ffc主线1的绝缘层12包括第一部分12a及第二部分12b。所述导体11界定有竖直方向对应的

第一表面和第二表面,以及连接第一表面和第二表面的两个侧面。所述绝缘层12的第二部分12b包裹所述导体11的第二表面及两个侧面,以令所述导体11的第一表面暴露于第二部分12b外。所述导体 11的第一表面被所述第一部分12a包裹,所述第一部分12a与第二部分12b共同形成所述绝缘层12,所述第一部分12a与第二部分12b之间形成有结合面12c。

52.具体地,所述ffc主线1的加工过程大致为:卷材放料、断料以及去除外皮。

53.其中,卷材放料过程中,一般先将多根导体11按照一定的间距(如图3所示间距d)整齐并排排列与挤塑装置上,然后使所述导体11随绝缘材料(如塑料粒子)一同挤出,从而挤出成型为一体的偏平排线。

54.断料过程中,选取一定长度的排线,使之与其他部分的排线分离。

55.去除外皮过程一般包括去除端部外皮以及去除中部外皮,在去除端部外皮时,可使各导体11的端部露出于所述绝缘层12,以使各导体11的端部可通过转接pcb线路板5与连接器6相接,实现所述车用电池包线束的整体线路连接,同时实现对电池包电芯的监控。而去除中部外皮则将形成上述的第一缺口121与第二缺口122,实现所述ffc主线1与所述第一fpc支线2及所述第二fpc支线 3的连接。在去除外皮过程中,需要指出的是:去除缺口对应处的中部外皮为所述绝缘层12的第一部分12a部分,由于所述绝缘层12的第一部分12a及第二部分12b之间形成有结合面12c,使得在去除部分第一部分12a时,部分第一部分12a容易于所述结合面12c与第二部分12b分离,以此方便此处去除外皮的难度,也保证了去除外皮后的缺口处的平整度,方便与直线部分连接。

56.该加工过程选用的生产材料简单,且生产工艺简单,相对传统的fpc柔性线路板,成本可降低90%。

57.在一个实施例中,如图5及图6所示,所述第一fpc支线2包括第一绝缘体21、第一连接线路22、第二连接线路23以及第一镍片端子24,所述第一连接线路22及所述第二连接线路23布于所述第一绝缘体21上,所述第一连接线路22的一端形成有第一焊接点221,所述第一焊接点221可与露出于所述第一缺口121的所述导体11相接。

58.所述第二连接线路23与所述第一镍片端子24相接并与所述第一连接线路 22相接于第一电连接点25,所述第一镍片端子24可与车用电池包的电芯汇流排4相接,以对车用电池包的电芯的电压数据进行采集。

59.在一个实施例中,如图6所示,所述第二连接线路23上设置有第一保险丝 231以及第一电贴片232,所述第一保险丝231连接于所述第一电连接点25与所述第一电贴片232之间,所述第一电贴片232与所述第一镍片端子24相接。

60.所述第一保险丝231弯曲布于所述第一绝缘体21上,通过设置所述第一保险丝231,可起到对所述第一fpc支线2的过载保护,在电池包异常时切断线路以减少损失,防止电池爆炸或起火等。

61.由于在所述ffc主线1中的各导体11为横向的并列排布,故,形成有位于横向外侧的导体11及位于横向内侧的导体11。所述第一fpc支线2可以根据需求,于所述ffc主线1的两侧中的任意一侧设置。

62.一个实施例中,当所述第一fpc支线2的所述第一连接线路22为一个时,所述绝缘层12的第一缺口121处露出有至少一个所述导体11。可以令该第一连接线路22的第一焊接点221与任意一个露出于所述第一缺口121的所述导体11 相接,此时仅需调节第一绝缘体

21、与第一绝缘体21对应的第一连接线路22、第二连接线路23以及第一镍片端子24的延伸长度即可实现所述第一fpc支线 2与对应所述导体11进行电连接。

63.在一个实施例中,如图4及图6所示,所述第一连接线路22设置有n1个,所述绝缘层12的第一缺口121处露出有m1个所述导体,m1≥n1,m1与n1均为整数。

64.每一所述第一连接线路22的第一焊接点221可与一个露出于所述第一缺口 121的所述导体11相接,每一露出于所述第一缺口121的所述导体11至多与一个所述第一连接线路22的第一焊接点221相接。优选地,所述第一焊接点221 与所述导体11之间采用焊接的方式实现连接及线路的可导通性。

65.所述第一fpc支线2在对车用电池包的电芯的电压数据进行采集时,仅有一个所述第一连接线路22可与所述ffc主线1及所述第二连接线路23导通。

66.在实际的应用时,可以根据需要设置所述第一连接线路22及对应第一焊接点221的个数,无最高限额。通过设置多个所述第一连接线路22及对应第一焊接点221,可增强所述第一fpc支线2的适应面。然而,需要说明的是,无论所述第一fpc支线2最终设置有多少个第一连接线路22及对应第一焊接点221,最终在监测时也仅用到一个第一连接线路22及对应第一焊接点221实现线路导通。

67.此外,多第一连接线路22及对应第一焊接点221的设置也可用于简化产品部件的数量,在进行所述第一fpc支线2与所述ffc主线1之间的焊接时,也可根据位置需要仅对第一焊接点221进行焊接,这样,所述第一fpc支线2将作为一个通配件,可配合所述ffc主线1的导体11的位置兼容更多使用需求。

68.在一个实施例中,如图3及图6所示,当n1≥2时,相邻两个所述第一连接线路22的第一焊接点221之间沿所述第一fpc支线2的导通方向的间距d1 与所述ffc主线1上相邻两个所述导体11之间的间距d相同,以使各第一焊接点221均可与所述导线11相接。

69.在一个实施例中,如图7及图8所示,所述第二fpc支线3包括第二绝缘体31、第三连接线路32、第四连接线路33、第五连接线路34、ntc热敏电阻35 以及第二镍片端子36,所述第三连接线路32、所述第四连接线路33及所述第五连接线路34布于所述第二绝缘体31上,所述第三连接线路32的一端形成有第三焊接点321,所述第四连接线路33的一端形成有第四焊接点331,所述第五连接线路34的一端形成有第五焊接点3411,所述绝缘层12的第二缺口122 处至少露出有三个所述导体11,所述第三焊接点321与所述第四焊接点331分别与露出于所述第二缺口122的其中两个所述导体11一一对应连接,所述第五焊接点3411与露出于所述第二缺口122的其他所述导体11相接。

70.所述第五连接线路34可通过所述第二镍片端子36与车用电池包的电芯汇流排4相接,以对车用电池包的电芯的电压数据进行采集。

71.所述ntc热敏电阻35连接于所述第三连接线路32与所述第四连接线路33 之间以形成温度监测线路37,所述ntc热敏电阻35用于感测所述第二镍片端子 36的温度,从而对车用电池包的电芯的温度进行采集。

72.所述ntc热敏电阻35通过所述第三连接线路32及所述第四连接线路33与所述ffc主线1连通,通过所述第二镍片端子36与车用电池包的电芯汇流排4 相接进行温度传递,通过所述ntc热敏电阻35对所述第二镍片端子36的温度进行感测,从而完成温度数据的采集,同时使温度数据由所述第三连接线路32 及所述第四连接线路33传递至所述ffc主线1。

73.所述第五连接线路341通过所述第二镍片端子36采集电池包电芯的电压数据,通过占用所述ffc主线1的一路,用于对电压数据的数据采集。

74.在一个实施例中,如图8所示,所述第五连接线路34包括第一连接分线341 以及第二连接分线342,所述第一连接分线341的一端形成有所述第五焊接点 3411,所述第二连接分线341与所述第二镍片端子36相接并与所述第二连接分线342相接于第二电连接点。

75.进一步地,所述第二连接分线342上设置有第二保险丝3421以及第二电贴片3422,所述第二保险丝3421连接于所述第二电连接点与所述第二电贴片3422 之间,所述第二电贴片3422与所述第二镍片端子36相接。

76.所述第二保险丝3421弯曲布于所述第二绝缘体31上,通过设置所述第二保险丝3421,可起到对所述第二fpc支线3的第五连接线路34的过载保护,在电池包异常时切断线路以减少损失,防止电池爆炸或起火等。

77.所述第二fpc支线3通过设置3个连接线路,在解决产品的通用性的、产品规模化生产、产品本身成本等同时,实现了对电池包电压与温度的信息采集,及电池包异常时熔断线路及温度异常信息报警,减少损失,防止电池爆炸、起火等。

78.在一个实施例中,如图8所示,所述第一连接分线341设置有n2个,所述温度监测线路37设置有n3个,所述绝缘层12的第二缺口122处露出有m2个所述导体,m2≥n2+2*n3。

79.所述第二fpc支线3在对车用电池包的电芯的电压进行采集时,仅有一个所述第一连接分线341可与所述ffc主线1及所述第二连接分线342导通。

80.所述第二fpc支线3在对车用电池包的电芯的温度进行采集时,仅有一个所述温度监测线路37可与所述ffc主线1导通。

81.在一个实施例中,如图8所示,所述第二fpc支线3可仅包括一个所述第三连接线路32、一个所述第四连接线路33和一个所述ntc热敏电阻35,此时,可使所述第三焊接点321与所述第四焊接点331之间沿所述第二fpc支线3的导通方向的间距d2、及所述第四焊接点331与所述第五焊接点3411之间沿所述第二fpc支线3的导通方向的间距d3均与所述ffc主线1上相邻两个所述导体 11之间的间距d相同,以使各焊接点均可与所述导线11相接。

82.在一个实施例中,如图9所示,为了满足不同电池包的结构需求,所述第二 fpc支线3还可以进一步至少包括两组独立且均包含第三连接线路32、第四连接线路33和所述ntc热敏电阻35的线路,两个独立的第五连接线路34及两个第二镍片端子36。如此,如图9所示的第二fpc支线3可以满足同侧且电池包连接于相邻第二镍片端子36位置靠近的情况采用单一第二fpc支线3即可完成相应的功能。以如图9所示的第二fpc支线3为例,其第一组第三连接线路32、第四连接线路33和所述ntc热敏电阻35、第一个第五连接线路34、第二组第三连接线路32、第四连接线路33和所述ntc热敏电阻35及第二个第五连接线路34依次与所述ffc主线1的导体11一一对应。

83.再在一个实施例中,如图10所示,为了满足更多的不同电池包的结构需求,所述第二fpc支线3还可以包括前置第二fpc支线301(图10中的下半部分) 及相邻配置于所述前置第二fpc支线301一侧的后置第二fpc支线302(图10 中的上半部分),所述前置第二fpc支线301与后置第二fpc支线302均位于所述ffc主线1的同一侧。其中,所述前置第二fpc支线301包括第一组第三连接线路32、第四连接线路33和所述ntc热敏电阻35,及第一个第五连接线路34。所述后置第二fpc支线302包括第二组第三连接线路32、第四连接线路 33和所述ntc

热敏电阻35,及第二个第五连接线路34。所述第一个第五连接线路34包括若干依次排列的第五焊接点3411。所述第二组第三连接线路32、第四连接线路33和所述ntc热敏电阻35中的第三连接线路32、第四连接线路33 分别包括至少两个依次排列的第三焊接点321、及至少两个依次排列的第四焊接点331。所述第二个第五连接线路34亦包括若干依次排列的第五焊接点3411。所述后置第二fpc支线302的至少两个第三焊接点321、至少两个第四焊接点 331及若干第五焊接点3411与所述前置第二fpc支线301的第一个第五连接线路34的若干第五焊接点3411存在重叠的情况,而所述前置第二fpc支线301 的至少有一个第五连接线路34的第五焊接点3411与所述后置第二fpc支线302 的第三焊接点321、第四焊接点331及第五焊接点3411不重叠。以此可以灵活通过选择来实现两个不同所述第二fpc支线3之间的搭配。

84.为便于理解,以下结合具体实施方式,将图6所示的所述第一fpc支线2连接于图4中所示的第一缺口121处,将图8所示的所述第二fpc支线3连接于图4中所示的第二缺口122处,以对所述ffc主线1与所述第一fpc支线2及所述第二fpc支线3的连接进行详细说明:

85.如图4所示,所述ffc主线1上共设有十个所述导体11,十个所述导体11 分别标记为:11a、11b、11c、11d、11e、11f、11g、11h、11i及11j。如图4 中所示的第一缺口121露出了导体11a、导体11b及导体11c,第二缺口121露出了导体11f、导体11g、导体11h、导体11i及导体11j。

86.如图6所示,所述第一fpc支线2中共设有三个所述第一连接线路22,三个所述第一连接线路22分别标记为:22a、22b及22c,对应地,各所述第一连接线路22端部的第一焊接点221分别标记为:221a、221b及221c。其中,第一焊接点221a与第一焊接点221b之间沿所述第一fpc支线2的导通方向的间距和导体11a与导体11b之间的间距相等,第一焊接点221b与第一焊接点221c 之间沿所述第一fpc支线2的导通方向的间距和导体11b与导体11c之间的间距相等。

87.如图8所示,所述第二fpc支线3中共设有一个所述温度监测线路37及一个所述第五连接线路34,其中,所述温度监测线路37具有第三焊接点321及第四焊接点331,所述第五连接线路34具有一个第五焊接点3411。

88.为了将图6所示的所述第一fpc支线2连接于图4中所示的第一缺口121,可在图4中所示的第一缺口121处,使第一焊接点221a与导体11a焊接、或者第一焊接点221b与导体11b焊接、再或者第一焊接点221c与导体11c焊接,从而实现二者的连接,在使用所述第一fpc支线2进行电压监测时,三个所述第一连接线路22中仅有一个可导通于所述导体11与所述第二连接线路23之间。

89.为了将图8所示的所述第二fpc支线3连接于图4中所示的第二缺口122,可在图4中所示的第二缺口122处,使第三焊接点321与导体11f焊接,第四焊接点331与导体11g焊接,第五焊接点3411与导体11h焊接,从而实现二者的连接。所述温度监测线路37通过所述第三焊接点321与第四焊接点331与所述第一fpc支线2连通,实现温度监测。所述第五连接线路34通过所述第五焊接点3411与所述第一fpc支线2连通,实现电压监测。

90.在上述过程中,所述第一fpc支线2及所述第二fpc支线3中的各焊接点 (包括第一焊接点221、第三焊接点321、第四焊接点331、第五焊接点3411) 均设置有一贯穿的通孔7,所述通孔7于竖直方向上与对应所述ffc主线1的导体11重叠,需要进行对应焊接的焊接点

与导体11之间藉由通孔7进行焊接连接。然而不需要连通的焊接点与导体11之间可以藉由通孔7注入绝缘材料以防止两者的导通。也正是因为所述第一fpc支线2及述第二fpc支线3中的焊接点与对应的导体11需要焊接连接,为了防止焊接对应的焊接点与导体11时焊接材料搭接到相邻的焊接点或导体11,所述ffc主线1的绝缘层12的第二部分 12b于所述凹槽123处仍保留有槽部以防止焊接材料搭接到相邻的焊接点或导体11。

91.还需要指出的是,在一个实施例中,也可以在开设缺口(包括第一缺口121 以及第二缺口122)后,在不需导通的导体11区域段进行绝缘处理,形成绝缘隔离层以防止导体11与不需导通的焊接点意外导通。例如,需要导通的导体11 与焊接点在缺口内在横方向上界定为连接区域,而不需导通的导体11与焊点在缺口内在横方向上界定为非连接区域,非连接区域可以先行形成绝缘隔离层,而位于连接区域的其他不需连接的导体11部分因为竖直方向上对应于第一绝缘体 21或者第二绝缘体31,故,不存在意外连接的问题。

92.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

93.以上实施例仅表达了本实用新型的优选的实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1