一种电动重卡电池箱的制作方法

1.本实用新型涉及新能源车辆领域,更具体地说,涉及一种电动重卡电池箱。

背景技术:

[0002]“十四五”规划与2035年远景目标纲要提出,实施以碳强度控制为主、碳排放总量控制为辅的制度,支持有条件的地方和重点行业、重点企业率先达到碳排放峰值。在此大背景下,绿色运输转型将极大拉动包括电动重卡在内的新能源运力需求。同时,国家环保政策的压力,以及燃油动力国六车型购置及运营成本的显著增长等因素,为2022年电动重卡的继续增长提供了政策支持。2022年是城市达成目标的关键年份,必将促进2022年换电重卡销量的高速增长。国家发改委等七部门刚发布的《促进绿色消费实施方案》,都将为今年电动重卡的发展注入新动能。

[0003]

目前市场上电动重卡的动力电池电量以282kw

·

h为主,通过电池箱安装于电动重卡的驾驶室后方。如图1和图2所示,现有电动重卡的电池箱主要由主框架1、电池组2、电池温控模块3(水冷机组)和外壳4等组成,电池箱的尺寸约为2500(宽度)

×

850(深度)

×

2100 (高度)mm。其中,宽度2500mm和深度850mm基本是固定的尺寸。市场对电动卡车提出更大电量的电池需求,在电池单位能量密度没有提升的前提下,只能在现有的电池箱上增加电池数量,而目前的282kw

·

h的重卡电池箱高度基本已经是极限了,再增加电池,电池箱的高度将高于卡车驾驶室,这是不符合相关国家标准的。

[0004]

现有电动重卡电池箱的电池散热温控系统(即图2中的电池温控模块3)普遍安装在电池箱顶部位置,市场上现有8kw制冷量的水冷机组的尺寸约为835(宽度)

×

580(深度)

ꢀ×

285(高度)mm左右,水冷机组只能安装在顶部,占用了电池箱宝贵的高度空间,而安装在侧方将会导致电池箱凸出一部分而不符合相关的行业标准。现有的规格的水冷机组只能集成到电池箱顶部,至少占用电池箱高度280mm,水冷机组距离地面高度为2m以上。而水冷机组运行2~3年后,压缩机故障率为2~2.5%,水泵故障率为1.8~2.2%,风机故障率为2.5%左右,在一些灰尘较大的地区需要8~10个月进行水冷机组冷凝器的清灰工作,而水冷机组有外壳,电池箱同样有外壳,在水冷机出现故障或者需要清理灰尘时,需要维护工人爬到2米高的电池箱顶部,打开电池箱封板后,再打开水冷机组的封板进行清灰或者维护,导致了工人的维护效率非常低,维护很不方便,维护成本很高。

[0005]

因此,设计出符合国家标准的大电量、且维护方便的电池箱是很有必要的。

技术实现要素:

[0006]

1.实用新型要解决的技术问题

[0007]

本实用新型的目的在于克服现有电动重卡电池箱存在的上述不足,提供一种带有侧装电池温控模块的电动重卡电池箱,采用本实用新型的技术方案,电池温控模块的侧向厚度t≤ 210mm,并将电池温控模块设于电池箱主体的内侧侧部,可以降低电池箱整体高度,减轻电池箱重量,提升电动重卡的续航里程,解决后续电池温控模块维护不方便的问

题。

[0008]

2.技术方案

[0009]

为达到上述目的,本实用新型提供的技术方案为:

[0010]

本实用新型的一种电动重卡电池箱,包括电池箱主体和电池温控模块,所述的电池温控模块设于电池箱主体的内侧侧部,所述的电池温控模块的侧向厚度t≤210mm。

[0011]

更进一步地,所述的电池温控模块设于电池箱主体的左侧或右侧或前侧或后侧。

[0012]

更进一步地,所述的电池箱主体的侧部留有侧安装腔,所述的电池温控模块设于侧安装腔内,且电池温控模块与电池箱主体具有共用的侧封板。

[0013]

更进一步地,所述的电池温控模块包括冷却系统和加热系统,所述的冷却系统的制冷量为7~15kw,所述的加热系统的加热功率为5~40kw。

[0014]

更进一步地,所述的电池温控模块包括控制系统模块、压缩机模块、水泵模块、换热器模块、加热模块、风机模块和冷凝器模块,所述的控制系统模块、压缩机模块、水泵模块、换热器模块、加热模块、风机模块和冷凝器模块分别集成于安装板上,所述的安装板安装于电池箱主体的侧部。

[0015]

更进一步地,所述的电池温控模块采用中下部进风、中上部出风的散热结构;或者,所述的电池温控模块采用顶部或上部进风、中下部出风的散热结构。

[0016]

更进一步地,所述的电池箱主体包括主框架、电池组和外壳,所述的主框架为长方体结构,所述的电池组安装于主框架内,所述的外壳固定安装于主框架上,所述的外壳上位于电池温控模块的位置处分别设有下部通风孔和上部通风孔。

[0017]

更进一步地,所述的外壳包括前封板、左封板、顶封板、后封板和右封板,所述的前封板安装于主框架的前侧,所述的左封板安装于主框架的左侧,所述的顶封板安装于主框架的顶部,所述的后封板安装于主框架后侧,所述的右封板安装于主框架的右侧。

[0018]

更进一步地,所述的电池组在主框架内上下设有4~6块。

[0019]

3.有益效果

[0020]

采用本实用新型提供的技术方案,与已有的公知技术相比,具有如下有益效果:

[0021]

(1)本实用新型的一种电动重卡电池箱,其包括电池箱主体和电池温控模块,电池温控模块设于电池箱主体的内侧侧部,电池温控模块的侧向厚度t≤210mm;通过将电池温控模块细长化、离散化、模块化设计,将电池温控模块集成到电池箱侧部,首先可以降低电池箱整体高度,减轻电池箱重量;其次可以完成电动重卡电池箱更大电量设计,提升电动重卡的续航能力,或者在电池箱同等电量下,电池箱高度可以做到最低,钢材材料成本最低,做到电池箱高度方向空间利用最为合理;此外,电池温控模块设于电池箱主体的内侧侧部后,电池温控模块距离地面高度由现有的2.2m下降至1.6m左右,解决后续电池温控模块维护不方便的问题;

[0022]

(2)本实用新型的一种电动重卡电池箱,其电池温控模块可设于电池箱主体的左侧或右侧或前侧或后侧,具体可根据电池箱的侧部实际空间而定,具有设置灵活的优点;

[0023]

(3)本实用新型的一种电动重卡电池箱,其电池箱主体的侧部留有侧安装腔,电池温控模块设于侧安装腔内,且电池温控模块与电池箱主体具有共用的侧封板,与现有设计相比,取消了“壳中壳”的设计,提高了电池温控模块的散热效率,并且当电池温控模块出现故障或者需要进行清灰处理时维护非常方便,维护成本也非常低;

[0024]

(4)本实用新型的一种电动重卡电池箱,其电池温控模块包括冷却系统和加热系统,并采用系列化和标准化设计,冷却系统的制冷量可设计为7~15kw,加热系统的加热功率可设计为5~40kw,冷却系统的制冷量和加热系统的加热功率可设计成多个系列,设计人员可以直接进行选型设计,后续只需要对不同电池容量电池箱进行温控系统制冷和加热功率选配即可;

[0025]

(5)本实用新型的一种电动重卡电池箱,其电池温控模块采用模块化设计,将控制系统模块、压缩机模块、水泵模块、换热器模块、加热模块、风机模块和冷凝器模块分别有机集成于安装板上,以减少电池温控模块的厚度、宽度方向尺寸,能更好地将电池温控模块融合到电池箱现有空间结构中;

[0026]

(6)本实用新型的一种电动重卡电池箱,其电池温控模块采用中下部进风、中上部出风的散热结构,能够形成烟囱效应,提升散热效率,也可以根据实际需求采用顶部或上部进风、中下部出风的散热结构;采用上述散热结构设计,对于电动重卡换电站内部的电池箱排布设计来说,能够避免现有电池箱的电池温控模块在顶部采用的前部进冷风,后部出热风,导致多个电池箱在换电站排布后,出现电池箱之间热风短路、制冷效率低下和散热效果差的问题;

[0027]

(7)本实用新型的一种电动重卡电池箱,其电池箱主体包括主框架、电池组和外壳,外壳包括前封板、左封板、顶封板、后封板和右封板,结构设计简单,便于电池箱组装制作。

附图说明

[0028]

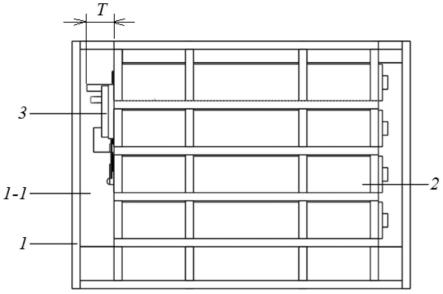

图1为现有隐藏封板的电池箱轴视图;

[0029]

图2为现有电池箱以前侧为视角的轴视立体图;

[0030]

图3为本实用新型的一种电动重卡电池箱以前侧为视角的轴视立体图;

[0031]

图4为本实用新型的一种电动重卡电池箱以后侧为视角的轴视立体图;

[0032]

图5为本实用新型的一种电动重卡电池箱隐藏部分封板的局部爆炸示意图;

[0033]

图6为本实用新型的一种电动重卡电池箱隐藏了前侧封板的正视图;

[0034]

图7为本实用新型的一种电动重卡电池箱中的电池温控模块的正视图;

[0035]

图8为本实用新型的一种电动重卡电池箱在换电站内部的排布方案一俯视图;

[0036]

图9为本实用新型的一种电动重卡电池箱在换电站内部的排布方案二俯视图。

[0037]

示意图中的标号说明:

[0038]

1、主框架;1-1、侧安装腔;2、电池组;3、电池温控模块;3-1、安装板;3-2、安装孔; 3-3、水管;3-4、控制系统模块;3-5、压缩机模块;3-6、水泵模块;3-7、换热器模块;3-8、膨胀阀;3-9、加热模块;3-10、冷凝器模块;3-11、风机模块;4、外壳;4-1、前封板;4-2、左封板;4-3、顶封板;4-4、后封板;4-5、右封板;5、左下部通风孔;6、前下部通风孔;7、左上部通风孔;8、前上部通风孔;9、后下部通风孔;10、后上部通风孔;11、顶部内侧通风孔;12、电池箱;13、电动重卡。

具体实施方式

[0039]

为进一步了解本实用新型的内容,结合附图和实施例对本实用新型作详细描述。

[0040]

[实施例]

[0041]

参见图3至图6所示,本实施例的一种电动重卡电池箱,包括电池箱主体和电池温控模块3,电池温控模块3是完成电池温度控制的电池箱附件,主要用于电动重卡电池箱电池高温散热和低温加热,电池温控模块3设于电池箱主体的内侧侧部,电池温控模块3的侧向厚度t≤210mm,充分利用了电池箱侧边空间。通过设计,首次在电动重卡电池箱中,将电池温控模块3集成到电池箱主体的侧部。与现有的电动重卡电池箱相比,将电池温控模块3由电池箱的顶部改为电池箱的侧部,有效地降低了电池箱的高度,减轻了电池箱的重量;同时,很好地解决了电动重卡运行过程中,电池温控模块3维护清灰不方便的问题,电池温控模块 3集成到电池箱侧部后,其距离地面的高度为1.6m左右,更换、维护、清灰尘很方便,随着现场电动重卡运行数量越来越多,维护性优势明显;并且,符合电动重卡大电量设计,在同等电量下,能将高度做到最低,空间利用最为合理,同等电量的电池箱制造的材料成本最低,并完成了电池箱的轻量化设计提升重卡的续航能力。

[0042]

在本实施例中,电池温控模块3设于电池箱主体的左侧或右侧或前侧或后侧,具体可根据电池箱的侧部实际空间而定,具有设置灵活的优点。将电池温控模块3集成到电池箱侧部位置,从而实现电池箱空间的充分合理利用,最终实现电池箱高度降低、成本下降和稳定性提高的目标。具体地,电池箱主体的侧部留有侧安装腔1-1,电池温控模块3设于侧安装腔 1-1内,且电池温控模块3与电池箱主体具有共用的侧封板。与现有的电动重卡电池箱相比,取消了电池温控模块3的外壳,借用了电池箱的外壳进行防护,即取消了“壳中壳”的设计,提高了电池温控模块的散热效率,进一步减少了电池箱的重量;并且,当电池温控模块出现故障或者需要进行清灰处理时维护非常方便,只需要打开电池箱的侧封板就可以完成维护清灰或维修,维护效率很高,维护成本也非常低。

[0043]

本实施例的一种电动重卡电池箱,其电池温控模块3采用细长化、集约化、模块化、离散化、系列化设计,在不增加电池箱宽度和深度的前提下,将整个电池温控模块3集成到电池箱主体的侧部(左侧、右侧、前侧或者后侧),充分利用电池箱的侧边空间,进而降低了电池箱的高度,减轻了电池箱的重量。上述的电池温控模块3包括冷却系统和加热系统,冷却系统的制冷量为7~15kw,如可设计为7kw、8kw、10kw、12kw和15kw等多个系列,加热系统的加热功率为5~40kw,如可设计为5kw、10kw、15kw、24kw、30kw和40kw等多个系列,将冷却系统和加热系统采用系列化设计,设计人员可以直接进行选型设计,后续只需要对不同电池容量电池箱进行温控系统制冷和加热功率选配即可。电池温控模块3整体为细长的长方体型,内部采用模块化、离散化设计,实现见缝插针的效果,以减少电池温控模块3的厚度、宽度方向的尺寸,能更好地将电池温控模块3融合到电池箱现有空间结构中,具体参见图7所示,电池温控模块3包括控制系统模块3-4、压缩机模块3-5、水泵模块3-6、换热器模块3-7、加热模块3-9、风机模块3-11和冷凝器模块3-10,控制系统模块3-4、压缩机模块3-5、水泵模块3-6、换热器模块3-7、加热模块3-9、风机模块3-11和冷凝器模块3-10 分别集成于安装板3-1上,安装板3-1安装于电池箱主体的侧部,对防护要求比较高的元器件,可进行ip67模块化设计。电池温控模块3的各个功能模块之间通过信号线、电源线、快速连接器和水管3-3连接,在换热器模块3-7与冷凝器模块3-10之间的水管管路上还设有膨胀阀3-8。通过调整压缩机模块3-5的型号、换热器模块3-7的换热面积和冷凝器模块3-10 的面积,即可以设计出7kw、8kw、10kw、12kw和15kw等系列化的的制冷量的水冷机组,通过调整加热模块3-9的功

率可以设计出5kw、10kw、15kw、20kw、24kw、30kw和40 kw等系列化加热量的水冷机组。电池温控模块3的具体电路和管路原理与现有技术相同,在此就不再赘述。安装板3-1为长方形板,为了方便安装板3-1的安装,在安装板3-1的四个角处还分别设有安装孔3-2,实现水冷机组快速拆卸和安装。

[0044]

本实施例的一种电动重卡电池箱,其电池温控模块3采用中下部进风、中上部出风的散热结构,能够形成烟囱效应,提升散热效率,也可以根据实际需求采用顶部或上部进风、中下部出风的散热结构。采用上述散热结构设计,对于电动重卡换电站内部的电池箱排布设计来说,能够避免现有电池箱的电池温控模块在顶部采用的前部进冷风,后部出热风,导致多个电池箱在换电站排布后,出现电池箱之间热风短路、制冷效率低下和散热效果差的问题。图8和图9分别给出了电池箱在换电站内部的两种排布方案,其中图8中的电池箱12横向排列,图9中的电池箱12竖向排列,用于电动重卡13的快速换电。在换电站内,电池在充电过程中发热比较大,需要启动电池温控模块3进行散热。本实施例中采用中下部进风、中上部出风的散热结构,不管是图8还是图9中的换电站电池箱排布方案,都不影响电池温控模块3的散热效果。

[0045]

接图3至图6所示,在本实施例中,电池箱主体包括主框架1、电池组2和外壳4,主框架1为长方体结构,电池组2安装于主框架1内,外壳4固定安装于主框架1上,外壳4上位于电池温控模块3的位置处分别设有下部通风孔和上部通风孔。在电池组2安装到主框架 1内后,在主框架1的侧部是存在一定的空间没有被充分利用的,通过对电池温控模块3的细长化、离散化、模块化设计,使电池温控模块的侧向厚度压缩到210mm以内,进而在不增加电池箱宽度和厚度的前提下,将电池温控模块3集成到电池箱的侧部,并且电池组2的尾部位置空间也较合理。换言之,通过对电池温控模块3的优化设计,充分地利用了电池箱宽度和深度方向的空间完成了对电池箱水冷机组的集成,有效的降低电池箱的高度,减轻了电池箱的整体重量;为电池箱大电量设计以及为电池箱增加电池数量,提供了宝贵的高度空间。同时,同等电量的电池箱可以做到电池箱钢材使用量最少,材料成本最低,电池箱重量最轻。具体地,上述的外壳4包括前封板4-1、左封板4-2、顶封板4-3、后封板4-4和右封板4-5,前封板4-1安装于主框架1的前侧,左封板4-2安装于主框架1的左侧,顶封板4-3安装于主框架1的顶部,后封板4-4安装于主框架1后侧,右封板4-5安装于主框架1的右侧。以电池温控模块3设置在电池箱左侧为例,左封板4-2作为电池温控模块3与电池箱的共用侧封板,在电池温控模块3出现故障或需要清灰时,只需要打开左封板4-2,电池温控模块3的各个功能模块即可裸露在维修人员面前,维护方便。在左封板4-2的中下方设有左下部通风孔5,在中上方设有左上部通风孔7;在前封板4-1靠近侧安装腔1-1的一侧中下方设有前下部通风孔6,在中上方设有前上部通风孔8;在后封板4-4靠近侧安装腔1-1的一侧中下方设有后下部通风孔9,在中上方设有后上部通风孔10;在侧安装腔1-1顶部的顶封板4-3处还设有顶部内侧通风孔11。

[0046]

本实施例的一种电动重卡电池箱,其电池温控模块3集成到电池箱主体侧部后,同等电量的(比如同样4块h型宁德时代电池)电池箱重量至少减少80~100kg,电池箱整体高度至少降低280mm,电池箱稳定性更好。在电池箱满足相关国家标准的高度前提下,具备后续再增加电池包的能力,即4块电池变成5块或者6块,进而提升电池箱的电量,实现电池箱大电量的设计。也就是说,在电池箱满足相关国家标准的高度前提下,本实施例的一种电动

重卡电池箱,其电池组2在主框架1内可以上下设有4~6块。

[0047]

本实用新型的一种电动重卡电池箱,为电动重卡电池箱提供了一种新的电池温控解决方案,完成了电动重卡电池箱的轻量化设计,同时,解决了大电量电池箱高度问题,以及电池箱水冷机组维护不方便等问题。本实用新型通过将电池温控模块细长化、离散化、模块化设计,将电池温控模块集成到电池箱侧部,首先可以降低电池箱整体高度,减轻电池箱重量;其次可以完成电动重卡电池箱更大电量设计,提升电动重卡的续航能力,或者在电池箱同等电量下,电池箱高度可以做到最低,钢材材料成本最低,做到电池箱高度方向空间利用最为合理;此外,电池温控模块设于电池箱主体的内侧侧部后,电池温控模块距离地面高度由现有的2.2m下降至1.6m左右,解决后续电池温控模块维护不方便的问题。

[0048]

以上示意性地对本实用新型及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性地设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1