一种极芯组件、电池和电子设备的制作方法

1.本实用新型涉及电池的技术领域,具体而言涉及一种极芯组件、电池和电子设备。

背景技术:

2.诸如锂离子电池的电池通常包括电芯,电芯中含有由负极片、隔膜和正极片形成的极芯,也可以称为裸电芯。极芯的固定方式一般是用胶布固定。具体是胶布能够将负极片、隔膜和正极片包裹在一起。

3.然而用胶布固定的方式工序较复杂,不良品较高,贴胶效率低;并且胶布在粘贴时会在极芯的角部处产生重叠,胶布重叠会影响极芯整体平整度,影响电芯性能;再者胶布耐电解液性能较差,长时间的浸泡电解液容易降低粘性导致粘不紧,极片容易错位导致短路等问题。

4.因此,需要一种极芯组件、电池和电子设备,以至少部分地解决以上问题。

技术实现要素:

5.在实用新型内容部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本实用新型的实用新型内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

6.为至少部分地解决上述问题,本实用新型提供了一种极芯组件,用于电池的电芯,其包括:

7.极芯,所述极芯包括负极片、正极片和设于所述负极片和所述正极片之间的隔膜;以及

8.热缩套,所述热缩套由热缩膜制成并且具有供所述极芯设置于所述热缩套中的端开口,所述热缩套在受热收缩状态紧紧地包裹所述极芯。

9.可选地,所述热缩套包括依次相连的多个壁体,所述多个壁体构造成与所述极芯的形状及尺寸相适配。

10.可选地,所述多个壁体包括相对设置的第一侧壁体和相对设置的第二侧壁体,所述第一侧壁体与位于其两端的所述第二侧壁体相连以形成所述端开口以及容纳所述极芯的容纳室。

11.可选地,所述多个壁体中的至少一个设置有开口,或者所述多个壁体中的每一个均设置有开口。

12.可选地,所述第一侧壁体对应于所述热缩套的第一面,所述第二侧壁体对应于所述热缩套的第二面,所述端开口对应于所述热缩套的第三面,所述第二面的面积大于所述第一面的面积,所述第一面的面积大于所述第三面的面积,所述第二侧壁体均设置有所述开口,在所述第二侧壁体的所述开口内设置有用于与所述电芯的壳体粘接的热熔胶。

13.可选地,所述热熔胶构造成热熔胶贴。

14.可选地,开设所述开口的所述壁体的实体面积与对应的所述开口所具有的开口面积的比为30%~90%。

15.可选地,所述多个壁体中的至少一个设置有多个开孔,或者所述多个壁体中的每一个均设置有多个开孔。

16.可选地,所述多个壁体包括底壁体,所述底壁体与所述第一侧壁体和所述第二侧壁体均相连,所述底壁体紧紧包裹所述极芯的底表面。

17.或者所述热缩套具有相对设置的两个端开口。

18.根据本实用新型的另一方面提供了一种电池,所述电池包括至少一个电芯,所述电芯包括壳体、根据上述任一方面所述的极芯组件以及电解液,所述极芯组件位于所述壳体的内侧并固定至所述壳体,所述电解液浸润于所述极芯组件。

19.根据本实用新型的再一方面提供了一种电子设备,包括根据上述任一方面所述的电池。

20.根据本实用新型的极芯组件、电池和电子设备,可以用热缩套来固定极芯。极芯在热缩套未被加热之前能够套入至热缩套内,热缩套在被加热之后,受热收缩而整体尺寸变小,从而能够紧紧地包裹极芯,与极芯形成一体结构,实现极芯的负极片、隔膜和正极片的固定。

21.热缩套的固定方式可以在电芯组装时将极芯放置于热缩套内而后加热即可实现极芯的负极片、隔膜和正极片的固定,操作方便,自动化效率高,且可以提高产品率;热缩套受热收缩之后是整体包裹极芯,极芯组件的平整度更好;不受电解液影响,对极芯的固定效果更好,保护效果也更好;电解液的浸润通道更多,电解液浸润更好,可提高电芯性能。

附图说明

22.本实用新型的下列附图在此作为本实用新型的一部分用于理解本实用新型。附图中示出了本实用新型的实施例及其描述,用来解释本实用新型的原理。

23.附图中:

24.图1为根据本实用新型的第一实施方式的极芯组件的侧视分解图;

25.图2为图1中所示的热缩套的侧视图;

26.图3为图1中所示的热缩套的立体图;

27.图4为根据本实用新型的第二实施方式的极芯组件的侧视图;

28.图5为图4中所示的热缩套的立体图;

29.图6为根据本实用新型的第三实施方式的极芯组件的侧视图;

30.图7为根据本实用新型的第四实施方式的极芯组件的侧视图;

31.图8为图7中所示的热缩套的立体图。

32.附图标记说明:

33.100极芯组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

110极芯

34.120热缩套

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121端开口

35.122第一侧壁体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

123第二侧壁体

36.124底壁体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200极芯组件

37.225开口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

300极芯组件

38.326热熔胶

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

400极芯组件

39.425开孔

具体实施方式

40.在下文的描述中,给出了大量具体的细节以便提供对本实用新型更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本实用新型可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本实用新型发生混淆,对于本领域公知的一些技术特征未进行描述。

41.为了彻底理解本实用新型,将在下列的描述中提出详细的描述。显然,本实用新型实施方式的施行并不限定于本领域的技术人员所熟悉的特殊细节。本实用新型的较佳实施例详细描述如下,然而除了这些详细描述外,本实用新型还可以具有其他实施方式。

42.应予以注意的是,这里所使用的术语仅是为了描述具体实施例,而非意图限制根据本实用新型的示例性实施例。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式。此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在所述特征、整体、步骤、操作、元件和/或组件,但不排除存在或附加一个或多个其他特征、整体、步骤、操作、元件、组件和/或它们的组合。

43.本实用新型中所引用的诸如“第一”和“第二”的序数词仅仅是标识,而不具有任何其他含义,例如特定的顺序等。而且,例如,术语“第一部件”其本身不暗示“第二部件”的存在,术语“第二部件”本身不暗示“第一部件”的存在。

44.需要说明的是,本文中所使用的术语“上”、“下”、“前”、“后”、“左”、“右”、“内”、“外”以及类似的表述只是为了说明目的,并非限制。

45.现在,将参照附图更详细地描述根据本实用新型的示例性实施例。然而,这些示例性实施例可以多种不同的形式来实施,并且不应当被解释为只限于这里所阐述的实施例。应当理解的是,提供这些实施例是为了使得本实用新型的公开彻底且完整,并且将这些示例性实施例的构思充分传达给本领域普通技术人员。

46.第一实施方式

47.如图1至图3所示,本实用新型提供了一种极芯组件100,用于电池的电芯。电池可以是锂离子电池等。本实用新型还提供了一种电池,电池可以包括至少一个电芯。电芯可以包括极芯组件100、壳体和电解液。极芯组件100位于壳体的内侧并固定至壳体。电解液能够浸润于极芯组件100。壳体可能为铝塑膜、铝壳或者钢壳等。本实用新型还提供了一种电子设备,包括上述电池。下面结合附图具体描述极芯组件100。

48.极芯组件100包括极芯110和热缩套120。极芯110包括负极片、正极片和设于负极片和正极片之间的隔膜。极芯110的一个示例可以为,负极片、隔膜和正极片设置有多组并且层层叠加;极芯110的另一个示例可以为负极片、隔膜和正极片层层卷绕。极芯110在叠加或卷绕后热压成型,可以形成例如长方体形状、圆柱体形状等合适形状的极芯110。

49.热缩套120能够由热缩膜制成并且具有供极芯110设置于热缩套120中的端开口121(参见图3)。极芯110经由端开口121套入至热缩套120内。热缩套120在受热收缩状态能够紧紧地包裹极芯110。具体地,极芯110在热缩套120未被加热之前能够套入至热缩套120内,热缩套120在被加热之后,受热收缩而整体尺寸变小,从而能够紧紧地包裹极芯110,与

极芯110形成一体结构。因此,能够实现极芯110的负极片、隔膜和正极片的固定。

50.热缩膜的材料可以包括聚乙烯(pe)、聚氯乙烯(pvc)、聚对苯二甲酸乙二醇酯(pet)等任何合适材料。

51.热缩套120可以包括依次相连的多个壁体。多个壁体构造成与极芯110的形状及尺寸相适配。对于长方体形状的极芯110,热缩套120为长方体形状。热缩膜的厚度可以为0.01~0.10mm。热缩膜的收缩温度可以为90℃~130℃。在装配且热缩套120未加热时,热缩套120与极芯110之间的配合间隙为0.1~0.3mm。

52.多个壁体可以包括相对设置的第一侧壁体122和相对设置的第二侧壁体123。第一侧壁体122与位于其两端的第二侧壁体123相连以形成端开口121以及容纳极芯110的容纳室。第一侧壁体122对应于热缩套120的第一面,第二侧壁体123对应于热缩套120的第二面,端开口121对应于热缩套120的第三面。第二面的面积大于第一面的面积,第一面的面积大于第三面的面积。进一步地,对于图示实施方式,第一侧壁体122可以垂直于第二侧壁体123。第一侧壁体122平行于热缩套120的宽度方向,第二侧壁体123平行于热缩套120的长度方向。第一侧壁体122沿宽度方向的尺寸可以小于第二侧壁体123沿长度方向的尺寸。

53.多个壁体还可以包括底壁体124。底壁体124与第一侧壁体122和第二侧壁体123均相连,底壁体124能够紧紧包裹极芯110的底表面。极芯110的底角部可以具有圆角,底壁体124与第一侧壁体122之间的角部可以设置有圆角(未示出),该圆角的曲率与极芯110的底角部圆角的曲率相差不大。由此,可以避免热缩膜收缩时在角部产生褶皱,并且对极芯110的底角部起到保护作用。

54.在第一实施方式中,热缩套120的多个壁体都是密封的板状,从而极芯组件100具有由壁体构成的多个密封侧面,图示实施方式为5个密封侧面,以保护极芯110。

55.本实施方式的热缩套120的固定方式具有如下优点:

56.极芯110的套入过程操作方便,可提高生产效率,热缩之后将极芯110整体固定,固定效果好,整体保护极芯110各边,无重叠位置,极芯110平整度较好。

57.第二实施方式

58.图4和图5示出了第二实施方式的极芯组件200,除了热缩套120之外,第二实施方式的极芯组件200具有与第一实施方式的极芯组件100相同的结构和/或构造。因此,具有与第一实施方式中的功能基本相同的功能的元件将在此进行相同的编号,并且为了简洁起见将不再对其进行详细描述和/或图示。

59.在本实施方式中,多个壁体中的至少一个设置有开口225。图示实施方式示出了多个壁体中的每一个均设置有开口225。开口225具有开口面积,开设开口225的壁体具有实体面积,开设开口225的壁体的实体面积与对应的开口225所具有的开口面积的比可以为30%~90%,例如可以为30%、40%、50%、55%、60%、65%、70%、75%、80%、90%等。可选地,开设开口225的壁体的实体面积与对应的开口225所具有的开口面积的比为50%~80%。

60.可选地,每一个壁体对应开设有一个开口225。具体地,第一侧壁体122和第二侧壁体123均设置有开口225,例如一个开口225。底壁体124也可以设置有开口225,例如一个开口225。

61.本实施方式的热缩套120,通过设置开口225,可增加电解液的浸润通道,提高浸润性,从而可提高电芯性能。

62.第三实施方式

63.图6示出了第三实施方式的极芯组件300,除了热熔胶326之外,第三实施方式的极芯组件300具有与第二实施方式的极芯组件200相同的结构和/或构造。因此,具有与第二实施方式中的功能基本相同的功能的元件将在此进行相同的编号,并且为了简洁起见将不再对其进行详细描述和/或图示。

64.在本实施方式中,热缩套120的结构与第二实施方式的热缩套120的结构相同。具体地,第一侧壁体122和第二侧壁体123均设置有开口225,例如一个开口225。可以在第二侧壁体123的开口225内设置有用于与电芯的壳体粘接的热熔胶326。热熔胶326能够粘接至极芯110的表面。热熔胶326构造成热熔胶326贴。先将热熔胶326贴贴在第二侧壁体123的开口225内的极芯110的表面,然后加热极芯组件100,热熔胶326受热将极芯110与壳体粘接在一起。

65.本实施方式提供的热缩套120适用于大尺寸的电芯,配合热熔胶326使用,可提高耐翻滚及耐跌落能力。

66.第四实施方式

67.图7和图8示出了第四实施方式的极芯组件400,除了热缩套120之外,第四实施方式的极芯组件400具有与第一实施方式的极芯组件100相同的结构和/或构造。因此,具有与第一实施方式中的功能基本相同的功能的元件将在此进行相同的编号,并且为了简洁起见将不再对其进行详细描述和/或图示。

68.在本实施方式中,多个壁体中的至少一个可以设置有多个开孔425,图示实施方式示出了多个壁体中的每一个均设置有多个开孔425。具体地,第一侧壁体122和第二侧壁体123均设置有多个开孔425。底壁体124也可以设置有多个开孔425。每一个壁体上的多个开孔425呈阵列布置。多个开孔425的大小和形状相同。开孔425的形状可以是圆形、方形等任何合适形状。图8示意性地示出了开孔425为大小相同的圆孔。

69.本实施方式的热缩套120,通过设置多个开孔425,可增加电解液的浸润通道,提高浸润性,从而可提高电芯性能。

70.在未示出的其他实施方式中,对于第一至第四实施方式提供的热缩套120可以不设置底壁体124,也就是说,热缩套120具有相对设置的两个端开口121。由此,极芯110的套入更加容易,电解液浸润通道更宽,电解液浸润性更好,该热缩套120适用于小尺寸的电芯。

71.极芯组件的制备方法为:

72.分别将负极片、隔膜、正极片层层叠加形成极芯,然后热压成型,然后将极芯从热缩套的端开口处套入至热缩套内,然后经过一定时间的烘烤,或者经过一定时间的吹热气,热缩套受热收缩,将极芯整体紧紧包裹住。

73.其中,热缩膜的收缩率可以为30%~50%,烘烤温度可以为100℃~120℃,烘烤时间可以为5~10s,吹气温度可以为100℃~120℃,吹气时间可以为5~10s。正极片和负极片的整齐度:≥0.05mm,极芯的平整度:≤0.1mm。热缩膜收缩后的外观:无打皱、无折叠、无气泡、无熔融等。

74.此外,还可以在上述实施方式的基础上,使用复合材料,提高热缩膜的熔点,在电芯内部热失控的情况下不至于熔化。通过优化材料,热缩膜可以做得更薄,同时不影响收缩性和膜强度。通过优化材料,改善热缩膜收缩效果,收缩后无打皱折叠情况。

75.本实用新型的热缩套包括材料选择、膜厚选择、间隙设计、形状的设计。材料决定了产品的基本性能,比如收缩温度、收缩率等,材料选择不好会导致成型效果差。膜厚不宜过薄也不宜过厚,过薄收缩率过大容易打皱折叠,过厚会降低电池的空间利用率,降低电池容量,应根据实际极芯大小选择,极芯越大越厚则热缩膜厚度选择越厚。间隙的设计会影响套入,应根据极芯大小及设备能力来设计,理论上间隙越小越好,间隙过大可能会导致膜收缩不够导致褶皱的现象。形状的设计包括开口、开孔和圆角,开口和开孔可增加电解液浸润通道,提升极片的电解液浸润性,圆角的设计包括圆角的曲率和圆角处的间隙,圆角的曲率应与极芯的底角部圆角的曲率相差不大,以避免热缩膜收缩时在此处产生褶皱,圆角处间隙应与其他部分处间隙一致。

76.具体实验

77.针对电池,设计第三实施方式的热缩套。

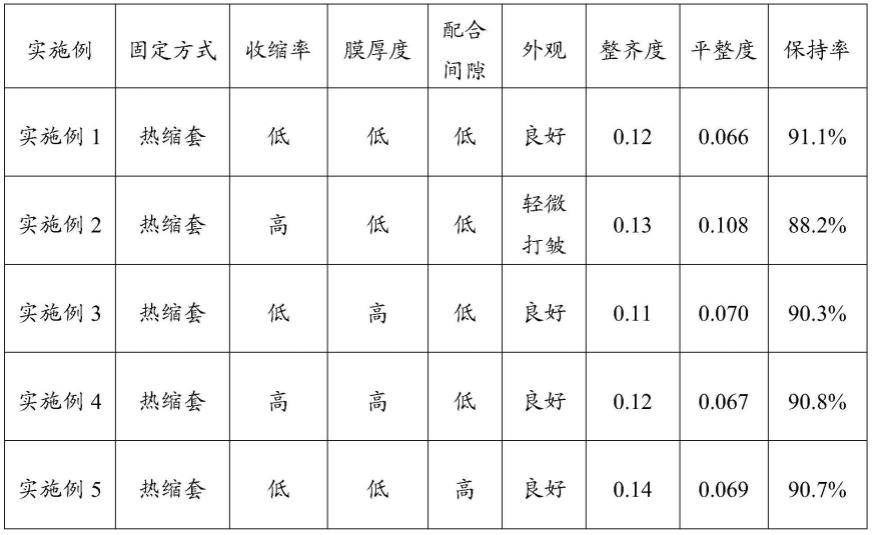

78.实验条件:通过控制收缩率:30%~50%,热缩膜厚度:0.01~0.10mm,配合间隙:0.1~0.3mm三个参数,验证以上参数对电池性能的影响。其中实施例使用相同的材料、工艺、设备做成电池,然后测试对比。对照例采用胶布固定的方式。

79.实施例1

80.采用第三实施方式的热缩套,收缩率选择为:低水平=30%,热缩膜厚度选择为:低水平=0.01mm,配合间隙选择为:低水平=0.1mm。然后将正极片、隔膜和负极片制作成极芯,通过套入、吹气、封装、烘烤、注液和化成等工序,制成锂离子电池。

81.实施例2

82.采用第三实施方式的热缩套,收缩率选择为:高水平=50%,热缩膜厚度选择为:低水平=0.01mm,配合间隙选择为:低水平=0.1mm。锂离子电池的制备方式与实施例1相同。

83.实施例3

84.采用第三实施方式的热缩套,收缩率选择为:低水平=30%,热缩膜厚度选择为:高水平=0.05mm,配合间隙选择为:低水平=0.1mm。锂离子电池的制备方式与实施例1相同。

85.实施例4

86.采用第三实施方式的热缩套,收缩率选择为:高水平=50%,热缩膜厚度选择为:高水平=0.05mm,配合间隙选择为:低水平=0.1mm。锂离子电池的制备方式与实施例1相同。

87.实施例5

88.采用第三实施方式的热缩套,收缩率选择为:低水平=30%,热缩膜厚度选择为:低水平=0.01mm,配合间隙选择为:高水平=0.3mm。锂离子电池的制备方式与实施例1相同。

89.实施例6

90.采用第三实施方式的热缩套,收缩率选择为:高水平=50%,热缩膜厚度选择为:低水平=0.01mm,配合间隙选择为:高水平=0.3mm。锂离子电池的制备方式与实施例1相同。

91.实施例7

92.采用第三实施方式的热缩套,收缩率选择为:低水平=30%,热缩膜厚度选择为:高水平=0.05mm,配合间隙选择为:高水平=0.3mm。锂离子电池的制备方式与实施例1相同。

93.实施例8

94.采用第三实施方式的热缩套,收缩率选择为:高水平=50%,热缩膜厚度选择为:高水平=0.05mm,配合间隙选择为:高水平=0.3mm。锂离子电池的制备方式与实施例1相同。

95.实施例9

96.采用第三实施方式的热缩套,收缩率选择为:中水平=40%,热缩膜厚度选择为:中水平=0.03mm,配合间隙选择为:中水平=0.2mm。锂离子电池的制备方式与实施例1相同。

97.对照例

98.采用胶布固定极芯。胶布宽度:10mm,胶布厚度:0.016mm。极芯的长度方向的两端处胶布重叠,重叠面积:6mm

×

6mm。锂离子电池的制备方式与实施例1相同。

99.实验的测试方法

100.(1)外观观测

101.目视极芯外观,是否存在打皱、折叠、气泡、熔融等现象。

102.(2)x-ray测试

103.用x-ray检测极芯四边的整齐度,检查正极片和负极片的overhand大小,取最小overhand为整齐度,同时检查极片是否有变形、弯曲、折叠。

104.(3)平整度测试

105.利用千分尺,测试极芯左中右,上中下交集9个点的厚度,然后计算9个点的厚度差,最大的厚度差即表征为平整度。

106.(4)循环测试

107.电池在45度温度下搁置4h,然后以5.0c恒流恒压充电至4.3v,恒压至3.0c,然后以3.0c恒流恒压充电至4.4v,恒压至1.5c,然后以1.5c恒流恒压充电至4.45v,0.05c截止。静置5min,再以0.7c的放电电流恒流放电至3.0v。静置5min。如此循环500次。满电态结束。然后对比循环500次后的放电容量与第1次循环的放电容量,记录为:保持率%=500次后的放电容量/第1次循环的放电容量

×

100%。

108.表1性能测试结果

[0109][0110][0111][0112]

从表1中可以看出:

[0113]

1、在外观方面,对于实施例,当高收缩率与低膜厚组合时,会出现外观问题,当高收缩率与高配合间隙组合时,同样会出现外观问题,当高收缩率、低膜厚、高配合间隙同时组合时,外观问题最严重,应避免这三类同时出现。对于对照例,胶布固定方式未出现外观问题。

[0114]

2、在整齐度方面,所有实施组和对照组未出现明显差异,说明固定效果良好,但是从电池长期寿命来看,胶布在电解液长期浸泡中粘性可能会下降,胶布固定效果可能会变差,整齐度也有可能会变差。热缩膜受热收缩属于物理变化,不受电解液影响。

[0115]

3、在平整度方面,出现外观问题会导致平整度变差,应避免外观问题出现,未出现

外观问题的实施例,平整度无明显差异。对于对照例,平整度最差,应该是与胶布重叠有关。

[0116]

4、在保持率方面,平整度越差,循环保持率越低。应避免外观问题,重叠问题等引起的平整度异常。平整度越差,极片间的距离更长,离子传输通道更长,导致循环性能下降等。

[0117]

除非另有定义,本文中所使用的技术和科学术语与本实用新型的技术领域的技术人员通常理解的含义相同。本文中使用的术语只是为了描述具体的实施目的,不是旨在限制本实用新型。本文中在一个实施方式中描述的特征可以单独地或与其它特征结合地应用于另一个实施方式,除非该特征在该另一个实施方式中不适用或是另有说明。

[0118]

本实用新型已经通过上述实施例进行了说明,但应当理解的是,上述实施例只是用于举例和说明的目的,本实用新型并不局限于上述实施例,根据本实用新型的教导还可以做出更多种的变型和修改,这些变型和修改均落在本实用新型所要求保护的范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1