一种防护效果好的锂电池盖板的制作方法

1.本实用新型属于锂电池构件技术领域,具体涉及一种防护效果好的锂电池盖板。

背景技术:

2.从智能手机到电动汽车,锂电池已经无处不在,它为日益紧密相连的世界扫平了障碍。与其他商业化的可充放电池相比,锂电池具有能量密度高、循环寿命长、工作温度范围宽和安全可靠等优点。如业界所知,锂电池由壳体、设在壳体内的锂电池芯和盖板所组成,锂电池芯又可被称为卷芯,包括正极片、隔膜以及负极片,隔膜隔离正极片与负极片,并且在锂电池芯的两侧有正极片箔与负极片箔伸出部分,而盖板设置在锂电池芯的上部并与其焊接密封形成电池。上述盖板是锂电池的主要零部件,其包括盖板基体、正负极柱、密封垫、电极压板及电极引片等部件。在现有的锂电池盖板结构中,通常会在盖板基体上开设有一泄压孔,并在泄压孔的位置设置防爆膜并在对应于防爆膜的上方的位置设置保护贴膜,防爆膜与保护贴膜之间的空间构成为泄压室,当锂电池的壳腔内的压力超过设定值时,防爆膜爆裂而泄压,而爆裂的防爆膜经保护贴膜的保护缓冲,避免溅射到相邻的锂电池上而造成二次伤害如引起电气短路,以避免因锂电池整体爆炸产生事故;而为了便于锂电池内部压力气体的排出,现有的生产厂家通常会在保护贴膜上开设通孔,此种通孔通常为圆形孔或是长条形孔构造,其开口较大,虽然便于气体排出,但是在正常工作状态下时,灰尘或者其他异物容易经由这种形状的通孔进入到泄压孔中,从而容易积蓄灰尘,造成内部的不洁净并存在损坏锂电池芯的风险;其次,现有的锂电池盖板大多存在着整体结构复杂、部件较多的缺点,这无疑大大增加了生产成本并且不利于后续的保养维修。

3.针对上述已有技术,有必要对现有锂电池的盖板结构以及防爆保护贴膜加以合理的改进。为此,本技术人作了有益的设计,下面将要介绍的技术方案便是在这种背景下产生的。

技术实现要素:

4.本实用新型的任务在于提供一种结构简单、可靠安全,有利于通过摒弃现有防爆保护贴膜上的圆形孔或是长条形孔而开设弧形孔使得防爆保护贴膜能够有效阻挡灰尘同时在出现爆裂情况下扩大排气量并提升安全性、有助于通过在绝缘支架中部设置可伸缩的保护盒防止绝缘支架伸缩变形并确保安装可靠性、有便于实现正极柱与盖板本体间的电气导通的情况避免了盖板本体腐蚀生锈的防护效果好的锂电池盖板。

5.本实用新型的任务是这样来完成的,一种防护效果好的锂电池盖板,包括有一盖板本体;一绝缘支架,定位安装在所述盖板本体的朝向下一侧表面上:一正极柱与一负极柱,分别配合安装在所述盖板本体的左右两端位置处,且所述正极柱与盖板本体保持电气导通状态,而所述负极柱则与盖板本体保持电气绝缘状态;特点是:还包括一正极柱电极引片与一负极柱电极引片,两者均与锂电池芯实现电气连接,所述正极柱电极引片固定安装在所述正极柱的下方位置处,而所述负极柱电极引片则固定安装在所述负极柱的下方位置

处;在所述盖板本体的长度方向的中部位置处开设有一泄压孔,该泄压孔呈腰形孔结构并贯穿盖板本体的厚度方向,在该泄压孔之中设置有一泄压防爆机构,前述泄压防爆机构包括一防爆膜和一防爆保护贴膜,所述防爆膜配合安装在所述泄压孔的底部位置处,且所述防爆保护贴膜贴设在所述盖板本体的朝向上的一侧表面上并且覆盖住该泄压孔,该防爆保护贴膜的形状与所述泄压孔的形状相适配,而在该防爆保护贴膜的左右两端半圆部位上均开设有一贯穿其厚度方向的排气孔,两个排气孔均呈弧形孔结构构造。

6.在本实用新型的一个具体的实施例中,所述泄压防爆机构的防爆膜的四周边缘部位与所述泄压孔的内侧壁底部部位焊固在一起,且在该防爆膜的中央位置处构成有一朝向上凸起的防爆片承压腔,该防爆片承压腔呈半球状结构。

7.在本实用新型的另一个具体的实施例中,所述防爆膜由铝箔制成,而所述防爆保护贴膜由pet材料所制成并呈透明状态。

8.在本实用新型的又一个具体的实施例中,在所述盖板本体的左端并且在对应于所述正极柱的位置处开设有一贯穿盖板本体厚度方向的正极柱导通套定位孔,在该正极柱导通套定位孔内配合安装有一正极柱导通套,而所述正极柱包括有一正极柱卡接柱体以及构成在该正极柱卡接柱体下端的正极柱连接板,所述正极柱卡接柱体从所述绝缘支架的下方穿过该绝缘支架并穿设在所述正极柱导通套内,且该正极柱卡接柱体与正极柱导通套配合安装在一起,所述正极柱和盖板本体之间至少部分通过正极柱导通套保持电气连接状态;在所述盖板本体的右端并且在对应于所述负极柱的位置处开设有一贯穿盖板本体厚度方向的负极柱绝缘套定位孔,在该负极柱绝缘套定位孔内配合安装有一负极柱绝缘套,而所述负极柱同样包括有一负极柱卡接柱体以及构成在该负极柱卡接柱体下端的负极柱连接板,所述负极柱卡接柱体也从所述绝缘支架的下方穿过该绝缘支架并穿设在所述负极柱绝缘套内,且该负极柱卡接柱体与负极柱绝缘套配合安装在一起并与其保持电气绝缘状态。

9.在本实用新型的再一个具体的实施例中,在所述正极柱的正极柱卡接柱体与所述绝缘支架之间并且在对应于所述正极柱连接板与盖板本体中间的位置处设置有一正极柱密封件,该正极柱密封件套装在正极柱卡接柱体上;同样的,在所述负极柱的负极柱卡接柱体与所述绝缘支架之间并且在对应于所述负极柱连接板与盖板本体中间的位置处也设置有一负极柱密封件,该负极柱密封件也套装在负极柱卡接柱体上。

10.在本实用新型的还有一个具体的实施例中,在所述正极柱导通套上构成有一配合安装在所述盖板本体朝向上一侧表面上的正极柱导通套标示板,在该正极柱导通套标示板的朝向上的一侧表面设置有电源正极识别标志;同样的,在所述负极柱绝缘套上也构成有配合安装在所述盖板本体朝向上一侧表面上的负极柱导通套标示板,在该负极柱导通套标示板的朝向上的一侧表面设置有电源负极识别标志。

11.在本实用新型的进而一个具体的实施例中,所述正极柱电极引片具备有一以水平状态设置的正极柱电极引片连接部,该正极柱电极引片连接部与所述正极柱的正极柱连接板焊接固定在一起,且该正极柱电极引片的前端探出绝缘支架构成为用于与锂电池芯电气连接的正极柱电极引片连接翼,在所述正极柱电极引片连接部与正极柱电极引片连接翼之间构成有一沿着竖直方向延伸设置的正极柱电极引片折弯部,且在该正极柱电极引片连接翼上构成有朝向上凸起并预制180度折弯的正极柱电极引片制弯段;所述负极柱电极引片具备有一以水平状态设置的负极柱电极引片连接部,该负极柱电极引片连接部与所述负极

柱连接板焊接固定在一起,且该负极柱电极引片的前端也探出绝缘支架构成为用于与锂电池芯电气连接的负极柱电极引片连接翼,在所述负极柱电极引片连接部与负极柱电极引片连接翼之间构成有一沿着竖直方向延伸设置的负极柱电极引片折弯部,且在该负极柱电极引片连接翼上构成有朝向上凸起并预制180度折弯的负极柱电极引片制弯段。

12.在本实用新型的更而一个具体的实施例中,在所述绝缘支架长度方向的中部位置处构成有一绝缘支架保护盒,在该绝缘支架保护盒的底面板上并且在正对于所述泄压孔的下方位置处构成有一支架通气槽,而在该支架通气槽的前后两端均构成有一伸缩槽,且在所述绝缘支架保护盒的前后边缘处向内凹设而形成有一对使绝缘支架保持一体结构并有助于绝缘支架伸缩的防裂伸缩脚。

13.在本实用新型的又进而一个具体的实施例中,在所述盖板本体上并且在对应于所述泄压孔与所述正极柱之间的位置处开设有一注液孔,该注液孔贯穿所述盖板本体的厚度方向且通过该注液孔能够用于向锂电池壳体的壳腔内注入电解液,且在所述绝缘支架上对应于该注液孔的下方位置处开设有注液让位孔。

14.在本实用新型的又更而一个具体的实施例中,所述正极柱与正极柱电极引片由铝制成,所述负极柱由铜铝复合材料制成,而所述负极柱电极引片则由紫铜制成。

15.本实用新型在采用上述结构后,具有以下的技术效果:首先,通过在防爆保护贴膜的左右两端半圆部位设置呈弧形孔形状的排气孔,相较于现有技术中开设圆孔形状或是长条形孔形状的通孔,弧形孔形状的排气孔在使用过程中不仅能够有效遮挡灰尘异物,防止灰尘异物进入泄压孔内,保障锂电池芯正常工作,同时一旦锂电池壳体内的压力超过预先设定值时,在压力作用下,防爆膜爆裂破碎,铝电池壳体内的压力气体能够冲破两个排气孔内侧的半圆形膜体,扩大排气量,提升安全性;之二,由于在绝缘支架上设置了绝缘支架保护盒以及防裂伸缩脚,使绝缘支架左右两边结构形成为一体式连体,避免了塑料注塑成型后绝缘支架伸缩变形而导致组装困难的问题,同时防裂伸缩脚的设置能够保障绝缘支架在高温或是低温环境下进行合理地伸缩,防止绝缘支架因热胀冷缩而拱起变形,提升安全性,此外该绝缘支架的两侧底板能够抵靠住锂电池芯,使得锂电池芯能够牢固地安装在壳体内,不会在一些外力的干扰下四处晃动,也不会刮伤基板等构件,确保锂电池芯能正常使用并延长了工作寿命;之三,通过在正极柱电极引片上设置正极柱电极引片折弯部,使得正极柱电极引片连接翼能够以水平状态探出绝缘支架前端的朝向下延伸边沿板而不会与绝缘支架发生干涉,同时正极柱电极引片制弯段的设置便于正极柱电极引片连接翼在安装过程中的折弯,负极柱电极引片的结构同理,在优化结构的同时大大方便了安装过程;之四,通过设置正极柱导通套能够使得正极柱与盖板本体处于半导通状态,能够有效防止盖板本体的腐蚀。

附图说明

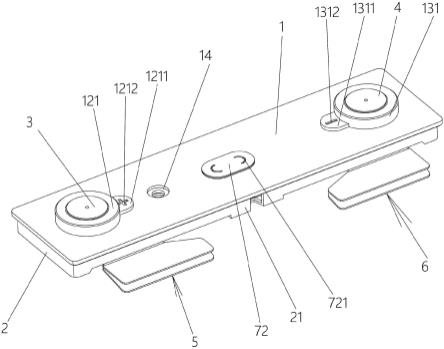

16.图1为本实用新型的一实施例的整体结构图。

17.图2为图1所示实施例的立体结构分解图。

18.图3为图1所示实施例的正面剖视图。

19.图中:1.盖板本体、11.泄压孔、12.正极柱导通套定位孔、121.正极柱导通套、1211.正极柱导通套标示板、1212.电源正极识别标志、13.负极柱绝缘套定位孔、131.负极

柱绝缘套、131.负极柱绝缘套、1311.负极柱导通套标示板、1312.电源负极识别标志、14.注液孔;2.绝缘支架、21.绝缘支架保护盒、211.支架通气槽、212.伸缩槽、213.防裂伸缩脚、22.注液让位孔:3.正极柱、31.正极柱卡接柱体、32.正极柱连接板、33.正极柱密封件;4.负极柱、41.负极柱卡接柱体、42.负极柱连接板、43.负极柱密封件;5.正极柱电极引片、51.正极柱电极引片连接部、52.正极柱电极引片连接翼、521.正极柱电极引片制弯段、53.正极柱电极引片折弯部;6.负极柱电极引片、61.负极柱电极引片连接部、62.负极柱电极引片连接翼、621.负极柱电极引片制弯段、63.负极柱电极引片折弯部;7.泄压防爆机构、71.防爆膜、711.防爆片承压腔、72.防爆保护贴膜、721.排气孔。

具体实施方式

20.下面结合附图对本实用新型的具体实施方式详细描述,但对实施例的描述不是对技术方案的限制,任何依据本实用新型构思作形式而非实质的变化都应当视为本实用新型的保护范围。

21.在下面的描述中凡是涉及上、下、左、右、前和后的方向性或称方位性的概念都是以图1所示的位置为基准的,因而不能将其理解为对实用新型所提供技术方案的特别限定。

22.请参见图1至图3,示出了一种防护效果好的锂电池盖板,包括有一盖板本体1,该盖板本体1呈矩形板件形状构造;还示出了一绝缘支架2,定位安装在前述盖板本体1的朝向下一侧表面上:示出了一正极柱3与一负极柱4,分别配合安装在前述盖板本体1的左右两端位置处,且前述正极柱3与盖板本体1保持电气导通状态,而前述负极柱4则与盖板本体1保持电气绝缘状态;

23.作为本实用新型所提供的技术方案的技术要点:还示出了一正极柱电极引片5与一负极柱电极引片6,两者均与锂电池芯实现电气连接,前述正极柱电极引片5固定安装在前述正极柱3的下方位置处,而前述负极柱电极引片6则固定安装在前述负极柱4的下方位置处;在前述盖板本体1的长度方向的中部位置处开设有一泄压孔11,该泄压孔11呈腰形孔结构并贯穿盖板本体1的厚度方向,在该泄压孔11之中设置有一泄压防爆机构7,前述泄压防爆机构7包括一防爆膜71和一防爆保护贴膜72,前述防爆膜71配合安装在前述泄压孔11的底部位置处,且前述防爆保护贴膜72贴设在前述盖板本体1的朝向上的一侧表面上并且覆盖住该泄压孔11,防爆保护贴膜72与盖板本体1之间可通过胶黏的方式连接,该防爆保护贴膜72的形状与前述泄压孔11的形状相适配,而在该防爆保护贴膜72的左右两端半圆部位上均开设有一贯穿其厚度方向的排气孔721,两个排气孔721均呈弧形孔结构构造;该弧形孔形状的排气孔721相较于现有技术中开设圆孔形状或是长条形孔形状的通孔,在使用过程中不仅能够有效遮挡灰尘异物,防止灰尘异物进入泄压孔11内,确保洁净,同时锂电池壳体内的压力气体大量向外排出时,气体冲破两个排气孔721内侧的半圆形膜体,从而扩大排气量,提升安全性。

24.在本实施例中,前述泄压防爆机构7的防爆膜71的四周边缘部位与前述泄压孔11的内侧壁底部部位焊固在一起,且在该防爆膜71的中央位置处构成有一朝向上凸起的防爆片承压腔711,该防爆片承压腔711呈半球状结构。

25.优选地,前述防爆膜71由铝箔制成,而前述防爆保护贴膜72由pet材料所制成并呈透明状态;当锂电池壳体内的压力超过预先设定值时,在压力作用下,防爆膜71爆裂破碎,

锂电池壳体内的压力气体经绝缘支架2与泄压孔11泄出,而爆裂的防爆膜71经防爆保护贴膜72的保护缓冲,避免溅射到相邻的锂电池上而造成二次伤害如引起电气短路的问题,并且由于防爆保护贴膜72呈透明状态,一旦防爆膜71出现了破损或者爆裂破碎等问题,便可以清晰直观地发现,从而快速地对整个锂电池采取检测维保措施。

26.请继续参见图2与图3,在前述盖板本体1的左端并且在对应于前述正极柱3的位置处开设有一贯穿盖板本体1厚度方向的正极柱导通套定位孔12,在该正极柱导通套定位孔12内配合安装有一正极柱导通套121,而前述正极柱3包括有一正极柱卡接柱体31以及构成在该正极柱卡接柱体31下端的正极柱连接板32,前述正极柱卡接柱体31由前述绝缘支架2的下方穿过该绝缘支架2并穿设在前述正极柱导通套121内,且该正极柱卡接柱体31与正极柱导通套121配合安装在一起,前述正极柱3和盖板本体1之间至少部分通过正极柱导通套121保持电气连接状态;在前述盖板本体1的右端并且在对应于前述负极柱4的位置处开设有一贯穿盖板本体1厚度方向的负极柱绝缘套定位孔13,在该负极柱绝缘套定位孔13内配合安装有一负极柱绝缘套131,而前述负极柱4同样包括有一负极柱卡接柱体41以及构成在该负极柱卡接柱体41下端的负极柱连接板42,前述负极柱卡接柱体41也由前述绝缘支架2的下方穿过该绝缘支架2并穿设在前述负极柱绝缘套131内,且该负极柱卡接柱体41与负极柱绝缘套131配合安装在一起并与其保持电气绝缘状态。

27.在本实施例中,前述正极柱导通套121由导电pps塑料即导电聚苯硫醚制成,该正极柱导通套121具有电阻率或电阻值可调节的特点,且正极柱导通套121能够使得正极柱3与盖板本体1处于半导通状态,即盖板本体1带正电的同时,正极柱3与盖板本体1之间具有一定的电阻值;具体地来说该盖板本体1由铝制成,在保证正极柱3与盖板本体1能够实现电气导通的情况下,正极柱3与盖板本体1之间的电势差处于铝锂合金形成的电势范围外,从而避免了盖板本体1腐蚀;此外,该正极柱导通套121在保证盖板本体1带正电有效防止自身腐蚀的状态下,一旦发生负极柱4与盖板本体1发生短路情况时,正极柱导通套121能提供较大电阻而使短路电流控制在较小范围内,有效降低了锂电池发生内、外短路带来的热失控风险,确保锂电池的整体安全性;此外负极柱绝缘套131由绝缘塑料制成,有效保障负极柱绝缘套131与盖板本体1之间保持电气绝缘状态,防止负极柱4与盖板本体1之间导电,从而进一步提高了锂电池的安全性,保障其稳定运行。

28.进一步地,在前述正极柱3的正极柱卡接柱体31与前述绝缘支架2之间并且在对应于前述正极柱连接板32与盖板本体1中间的位置处设置有一正极柱密封件33,该正极柱密封件33套装在正极柱卡接柱体31上;同样的,在前述负极柱4的负极柱卡接柱体41与前述绝缘支架2之间并且在对应于前述负极柱连接板42与盖板本体1中间的位置处也设置有一负极柱密封件43,该负极柱密封件43也套装在负极柱卡接柱体41上。

29.优选地,在前述正极柱导通套121上构成有一配合安装在前述盖板本体1朝向上一侧表面上的正极柱导通套标示板1211,在该正极柱导通套标示板1211的朝向上的一侧表面设置有电源正极识别标志1212;同样的,在前述负极柱绝缘套131上也构成有一配合安装在前述盖板本体1朝向上一侧表面上的负极柱导通套标示板1311,在该负极柱导通套标示板1311的朝向上的一侧表面设置有电源负极识别标志1312。

30.请重点参见图2,前述正极柱电极引片5具备有一以水平状态设置的正极柱电极引片连接部51,该正极柱电极引片连接部51与前述正极柱3的正极柱连接板32焊接固定在一

起,且该正极柱电极引片5的前端探出绝缘支架2构成为用于与锂电池芯电气连接的正极柱电极引片连接翼52,在前述正极柱电极引片连接部51与正极柱电极引片连接翼52之间构成有一沿着竖直方向延伸设置的正极柱电极引片折弯部53,且在该正极柱电极引片连接翼52上构成有朝向上凸起并预制180度折弯的正极柱电极引片制弯段521;前述负极柱电极引片6具备有一以水平状态设置的负极柱电极引片连接部61,该负极柱电极引片连接部61与前述负极柱连接板42焊接固定在一起,且该负极柱电极引片6的前端也探出绝缘支架2构成为用于与锂电池芯电气连接的负极柱电极引片连接翼62,在前述负极柱电极引片连接部61与负极柱电极引片连接翼62之间构成有一沿着竖直方向延伸设置的负极柱电极引片折弯部63,且在该负极柱电极引片连接翼62上构成有朝向上凸起并预制180度折弯的负极柱电极引片制弯段621;在本实施例中,正极柱电极引片制弯段521的设置能够便于正极柱电极引片连接翼52在与锂电池芯的安装过程的折弯,负极柱电极引片制弯段621同理。

31.进一步地,在前述绝缘支架2长度方向的中部位置处构成有一绝缘支架保护盒21,在该绝缘支架保护盒21的底面板上并且在正对于前述泄压孔11的下方位置处构成有一支架通气槽211,而在该支架通气槽211的前后两端均构成有一伸缩槽212,且在前述绝缘支架保护盒21的前后边缘处向内凹设而形成有一对使绝缘支架保持一体结构并有助于绝缘支架保护盒21伸缩的防裂伸缩脚213;该绝缘支架保护盒21使绝缘支架2的左右两边结构形成为一体式连体,避免了绝缘支架2在塑料注塑成型后伸缩变形会使对应正极柱3与负极柱4的中心位置左右偏差而导致组装困难的问题,同时防裂伸缩脚213的设置能够保障绝缘支架2在高温或是低温环境下进行合理地伸缩,防止绝缘支架2因热胀冷缩而拱起变形,提升安全性。

32.进一步地,在前述盖板本体1上并且在对应于前述泄压孔11与前述正极柱3之间的位置处开设有一注液孔14,该注液孔14贯穿前述盖板本体1的厚度方向且通过该注液孔14能够用于向锂电池壳体的壳腔内注入电解液,且在前述绝缘支架2上对应于该注液孔14的下方位置处开设有注液让位孔22。

33.优选地,前述正极柱3与正极柱电极引片5由铝制成,前述负极柱4由铜铝复合材料制成,而前述负极柱电极引片6则由紫铜制成,并通过铝质材料与铜铝复合材料而在正极柱3与负极柱4之间形成电位差。

34.综上所述,本实用新型所提供的技术方案弥补了已有技术中的缺憾,顺利地完成了发明任务,如实地兑现了申请人在上面的技术效果栏中载述的技术效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1