柔性大模组组装工装的制作方法

1.本实用新型涉及电池模组组装领域,尤其涉及一种柔性大模组组装工装。

背景技术:

2.随着新能源汽车技术发展,用户对新能源汽车续航里程要求越来越高。原先将多个锂电池进行串并联形成多个单一标准模组,每个标准模组长度和宽度均不超过400mm,这种标准模组单独组装的结构导致电池包重量上升,能量密度降低,影响整车的续航能力。现将多个锂电池进行串并联形成一种柔性大模组,以提高电池包的能量密度,这种柔性大模组的长度和宽度一般均超过1m。

3.原先单个标准模组堆叠、挤压、胶水固化、铆接、激光焊接均为单独工序,完成各个工序均采用独立工装进行生产,如公告号为cn213124526u公开了一种用于锂离子电池模组堆叠的工装:包括主板和支撑平板,主板两端对称安装绝缘隔板,主板一侧安装限位板,另一侧设有定位板,两个绝缘隔板及限位板、定位板从四个方向夹紧模组框架,工作人员在模组框架内堆叠模组。这种独立工装无法适配柔性大模组的堆叠、挤压、胶水固化、铆接及激光焊接工序。

技术实现要素:

4.本实用新型所要解决的技术问题在于如何设计适配柔性大模组的堆叠、挤压、胶水固化、铆接及激光焊接工序的工装。

5.本实用新型是通过以下技术手段实现解决上述技术问题的:柔性大模组组装工装,包括底板机构、端压机构、侧压机构、焊接机构,两组端压机构分别固定连接在所述底板机构长度方向的两端,两组侧压机构分别固定连接在所述底板机构宽度方向的两端,焊接机构的两端分别固定连接在两组侧压机构的顶部。底板机构用于堆叠柔性大模组,端压机构用于对柔性大模组的两端进行挤压;侧压机构用于将涂胶后的铝制侧板挤压在柔性大模组的侧面进行胶水固化,提升了铝制侧板的胶水固化效果,提高了模组整体刚度;当柔性大模组被挤压到设计长度后,其两端的铝制端板侧部的铆钉孔与铝制侧板边缘的铆钉孔同心,可以进行铆接;焊接机构用于将busbar极片压实在柔性大模组的电芯可焊接极柱面,保证了激光焊接的可靠性,满足了焊接要求,保证了电芯极柱平整度;该工装适配柔性大模组的堆叠、挤压、胶水固化、铆接及激光焊接工序,保证了柔性大模组组装的可靠性和稳定性。

6.优选地,所述底板机构包括底板、模组垫板、垫高块、限位立柱;所述模组垫板固定连接在所述底板的上表面中间位置,其长度方向沿所述底板机构的长度方向;所述垫高块固定连接在所述模组垫板的上表面中间位置,其长度方向沿所述底板机构的宽度方向;多个限位立柱沿所述垫高块的长度方向间隔排列并固定连接在所述垫高块的顶部;每组侧压机构设有两个,每组两个侧压机构分别位于所述垫高块两侧。

7.优选地,所述底板机构还包括吊环,多个吊环分别固定连接在所述底板的上表面。

8.优选地,所述端压机构包括第一滑轨组件、端压板组件、第一压力传感组件、第一

摇杆组件;

9.所述第一滑轨组件包括第一滑轨、第一滑块;所述第一滑轨固定连接在所述底板上,其长度方向沿所述底板机构的长度方向;所述第一滑轨上滑动配合有第一滑块;

10.所述端压板组件固定连接在所述第一滑块上,所述第一压力传感组件固定连接在所述端压板组件背对所述模组垫板的一侧;

11.所述底板上安装有压力显示器和声光报警器,所述第一压力传感组件分别连接所述压力显示器和所述声光报警器;

12.所述第一摇杆组件包括第一固定支撑板、第一螺帽、第一丝杠、第一连接块、第一摇杆;所述第一固定支撑板固定连接在所述底板上,所述第一螺帽固定连接在所述第一固定支撑板上;所述第一丝杠通过螺纹连接在所述第一螺帽中;所述第一丝杠的一端与所述第一压力传感组件转动连接,另一端通过第一连接块固定连接有第一摇杆。

13.优选地,所述底板机构还包括端部限位块,两组端部限位块分别位于所述模组垫板长度方向的两侧并固定连接在所述底板上,所述端部限位块上固定连接有端部限位螺栓;

14.所述端压板组件包括第一移动支撑板、隔板、端压板、定位销;所述第一移动支撑板固定连接在所述第一滑块上,所述端压板位于所述第一移动支撑板朝向所述模组垫板的一侧并通过两个隔板与所述第一移动支撑板固定连接;两个隔板沿所述底板机构的宽度方向间隔设置,所述端部限位块位于两个隔板之间,所述限位螺栓对应所述第一移动支撑板;所述端压板朝向所述模组垫板的一侧固定连接有定位销。

15.优选地,所述第一压力传感组件包括第一套筒、第一安装腔、第一压力传感器、第一垫块、第一轴承座、第一轴承;所述第一套筒固定连接在所述第一移动支撑板背对所述模组垫板的一侧并与所述第一移动支撑板之间形成第一安装腔,所述第一压力传感器、第一垫块和第一轴承座均位于所述第一安装腔的内部且从靠近所述第一移动支撑板的一侧到另一侧依次固定连接,所述第一压力传感器固定连接在所述第一移动支撑板上,所述第一轴承座固定连接在所述第一套筒上;所述第一轴承座中安装有第一轴承,所述第一丝杠的一端安装在所述第一轴承中。

16.优选地,所述侧压机构包括第二滑轨组件、侧压板组件、焊接支撑组件、第二压力传感组件、第二摇杆组件;

17.所述第二滑轨组件包括第二滑轨、第二滑块;所述第二滑轨固定连接在所述底板上,其长度方向沿所述底板机构的宽度方向;所述第二滑轨上滑动配合有第二滑块;

18.所述侧压板组件固定连接在所述第二滑块上,所述焊接支撑组件固定连接在所述侧压板组件的顶部,所述第二压力传感组件固定连接在所述侧压板组件背对所述模组垫板的一侧;

19.所述底板上安装有压力显示器和声光报警器,所述第二压力传感组件分别连接所述压力显示器和所述声光报警器;

20.所述第二摇杆组件包括第二固定支撑板、第二螺帽、第二丝杠、第二连接块、第二摇杆;所述第二固定支撑板固定连接在所述底板上,所述第二螺帽固定连接在所述第二固定支撑板上;所述第二丝杠通过螺纹连接在所述第二螺帽中;所述第二丝杠的一端与所述第二压力传感组件转动连接,另一端通过第二连接块固定连接有第二摇杆。

21.优选地,所述所述底板机构还包括侧限位块,两组侧限位块分别位于所述模组垫板宽度方向的两侧并固定连接在所述底板上,所述侧限位块上固定连接有侧限位螺栓和侧锁紧螺栓;

22.所述侧压板组件包括第二移动支撑板、侧压板、限位孔、侧压顶块、锁紧孔;所述第二移动支撑板固定连接在所述第二滑块上,所述侧压板固定连接在所述第二移动支撑板朝向所述模组垫板的一侧;所述第二移动支撑板上设有长度方向沿所述底板机构的宽度方向的限位孔,所述侧压顶块位于所述限位孔远离所述侧压板的一端并固定连接在所述第二移动支撑板上,所述侧限位块穿过所述限位孔,所述侧限位螺栓对应所述侧压顶块;所述第二移动支撑板上对应所述侧限位块的位置设有锁紧孔。

23.优选地,所述第二压力传感组件包括第二套筒、第二安装腔、第二压力传感器、第二垫块、第二轴承座、第二轴承;所述第二套筒固定连接在所述侧压板背对所述模组垫板的一侧并与所述侧压板之间形成第二安装腔,所述第二压力传感器、第二垫块和第二轴承座均位于所述第二安装腔的内部且从靠近所述侧压板的一侧到另一侧依次固定连接,所述第二压力传感器固定连接在所述侧压板上,所述第二轴承座固定连接在所述第二套筒上;所述第二轴承座中安装有第二轴承,所述第二丝杠的一端安装在所述第二轴承中。

24.优选地,所述焊接支撑组件包括焊接支撑板、焊接机构安装孔;所述焊接支撑板固定连接在所述侧压板的顶部,所述焊接支撑板上设有长度方向沿所述底板机构的长度方向的焊接机构安装孔;

25.所述焊接机构包括焊接压板、焊接垫板、焊接压头、肘夹、锁紧块;所述焊接压板固定连接在所述焊接垫板的上表面,多个焊接压头分别固定连接在所述焊接垫板的下表面;所述焊接垫板的两端分别固定连接有肘夹,所述肘夹的下端穿过所述焊接机构安装孔并通过所述锁紧块锁紧在所述焊接支撑板上。焊接机构可滑动至待焊接区域,无需拆卸,提高了焊接可靠性。

26.本实用新型的优点在于:

27.1、该工装适配柔性大模组的堆叠、挤压、胶水固化、铆接及激光焊接工序,保证了柔性大模组组装的可靠性和稳定性。

28.2、焊接机构可滑动至待焊接区域,无需拆卸,提高了焊接可靠性。

附图说明

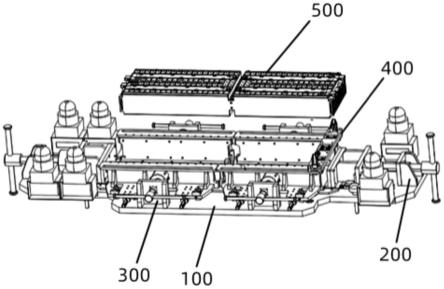

29.图1是本实用新型实施例柔性大模组组装工装的结构示意图。

30.图2是本实用新型实施例柔性大模组组装工装的爆炸图。

31.图3是本实用新型实施例底板机构的结构示意图。

32.图4是本实用新型实施例端压机构的结构示意图。

33.图5是本实用新型实施例端压机构的剖面示意图。

34.图6是本实用新型实施例侧压机构的结构示意图。

35.图7是本实用新型实施例焊接机构的结构示意图。

具体实施方式

36.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新

型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

37.如图1、图2所示,本实用新型实施例公开一种柔性大模组组装工装,包括底板机构100、端压机构200、侧压机构300、焊接机构400。

38.两组端压机构200分别固定连接在底板机构100长度方向的两端,底板机构100用于堆叠柔性大模组500,端压机构200用于对柔性大模组500的两端进行挤压;两组侧压机构300分别固定连接在底板机构100宽度方向的两端,用于将涂胶后的铝制侧板挤压在柔性大模组500的侧面进行胶水固化;当柔性大模组500被挤压到设计长度后,其两端的铝制端板侧部的铆钉孔与铝制侧板边缘的铆钉孔同心,可以进行铆接;焊接机构400的两端分别固定连接在两组侧压机构300的顶部,用于将busbar极片压实在柔性大模组500的电芯可焊接极柱面,保证了焊接可靠性,满足了焊接要求,保证了电芯极柱平整度。

39.如图3所示,底板机构100包括底板101、模组垫板102、垫高块103、限位立柱104、端部限位块105、端部限位螺栓106、侧限位块107、侧限位螺栓108、侧锁紧螺栓109、吊环110、压力显示器111、声光报警器112。

40.模组垫板102固定连接在底板101的上表面中间位置,其长度方向沿底板机构100的长度方向;垫高块103固定连接在模组垫板102的上表面中间位置,其长度方向沿底板机构100的宽度方向;多个限位立柱104沿垫高块103的长度方向间隔排列并固定连接在垫高块103的顶部;柔性大模组500可堆叠在模组垫板102上,限位立柱104用于定位柔性大模组500的中间位置;参阅图2,每组侧压机构300设有两个,每组两个侧压机构300分别位于垫高块103两侧。

41.两组端部限位块105分别位于模组垫板102长度方向的两侧并固定连接在底板101上,端部限位块105上固定连接有端部限位螺栓106,端部限位螺栓106可调节在端部限位块105上的凸出长度。

42.两组侧限位块107分别位于模组垫板102宽度方向的两侧并固定连接在底板101上,侧限位块107上固定连接有侧限位螺栓108和侧锁紧螺栓109,侧限位螺栓108可调节在侧限位块107上的凸出长度。

43.四个吊环110分别固定连接在底板101的上表面四角处;底板101上安装有六个压力显示器111和六个声光报警器112,分别对应两个端压机构200和四个侧压机构300。

44.如图4、图5所示,端压机构200包括第一滑轨组件、端压板组件、第一压力传感组件、第一摇杆组件。

45.所述第一滑轨组件包括第一滑轨201、第一滑块202;第一滑轨201固定连接在底板101上,其长度方向沿底板机构100的长度方向;第一滑轨201上滑动配合有第一滑块202。

46.所述端压板组件包括第一移动支撑板203、隔板204、端压板205、定位销206;第一移动支撑板203固定连接在第一滑块202上,端压板205位于第一移动支撑板203朝向模组垫板102的一侧并通过两个隔板204与第一移动支撑板203固定连接;两个隔板204沿底板机构100的宽度方向间隔设置,端部限位块105位于两个隔板204之间,端部限位螺栓106对应第一移动支撑板203;端压板205朝向模组垫板102的一侧固定连接有定位销206。

47.所述第一压力传感组件包括第一套筒207、第一安装腔208、第一压力传感器209、第一垫块210、第一轴承座211、第一轴承212;第一套筒207固定连接在第一移动支撑板203背对模组垫板102的一侧并与第一移动支撑板203之间形成第一安装腔208,第一压力传感器209、第一垫块210和第一轴承座211均位于第一安装腔208的内部且从靠近第一移动支撑板203的一侧到另一侧依次固定连接,第一压力传感器209固定连接在第一移动支撑板203上,第一轴承座211固定连接在第一套筒207上,第一轴承座211中安装有第一轴承212;第一压力传感器209分别连接压力显示器111和声光报警器112。

48.所述第一摇杆组件包括第一固定支撑板213、第一螺帽214、第一丝杠215、第一连接块216、第一摇杆217;第一固定支撑板213固定连接在底板101上,第一螺帽214固定连接在第一固定支撑板213上;第一丝杠215采用t型丝杠,第一丝杠215通过螺纹连接在第一螺帽214中;第一丝杠215的一端安装在第一轴承212中,通过第一轴承212与第一套筒207转动连接,另一端通过第一连接块216固定连接有第一摇杆217。

49.如图6所示,侧压机构300包括第二滑轨组件、侧压板组件、焊接支撑组件、第二压力传感组件、第二摇杆组件。

50.所述第二滑轨组件包括第二滑轨301、第二滑块302;第二滑轨301固定连接在底板101上,其长度方向沿底板机构100的宽度方向;第二滑轨301上滑动配合有第二滑块302。

51.所述侧压板组件包括第二移动支撑板303、侧压板304、限位孔305、侧压顶块306、锁紧孔307;第二移动支撑板303固定连接在第二滑块302上,侧压板304固定连接在第二移动支撑板303朝向模组垫板102的一侧;第二移动支撑板303上设有长度方向沿底板机构100的宽度方向的限位孔304,侧压顶块306位于限位孔304远离侧压板304的一端并固定连接在第二移动支撑板303上,侧限位块107穿过限位孔304,侧限位螺栓108对应侧压顶块306;第二移动支撑板303上对应侧限位块107的位置设有锁紧孔307,侧锁紧螺栓109可以穿过锁紧孔307,将第二移动支撑板303与侧限位块107锁紧在一起。

52.焊接支撑组件包括焊接支撑板308、焊接机构安装孔309;焊接支撑板308固定连接在侧压板304的顶部,焊接支撑板308上设有长度方向沿底板机构100的长度方向的焊接机构安装孔309。

53.所述第二压力传感组件包括第二套筒310、第二安装腔(图未示)、第二压力传感器(图未示)、第二垫块(图未示)、第二轴承座(图未示)、第二轴承(图未示);第二套筒310固定连接在侧压板304背对模组垫板102的一侧并与侧压板304之间形成第二安装腔,第二压力传感器、第二垫块和第二轴承座均位于第二安装腔的内部且从靠近侧压板304的一侧到另一侧依次固定连接,所述第二压力传感器固定连接在侧压板304上,所述第二轴承座固定连接在第二套筒310上,所述第二轴承座中安装有第二轴承;所述第二压力传感器分别连接压力显示器111和声光报警器112。

54.所述第二摇杆组件包括第二固定支撑板311、第二螺帽312、第二丝杠313、第二连接块314、第二摇杆315;第二固定支撑板311固定连接在底板101上,第二螺帽312固定连接在第二固定支撑板311上;第二丝杠313采用t型丝杠,第二丝杠313通过螺纹连接在第二螺帽312中;第二丝杠313的一端安装在所述第二轴承中,通过所述第二轴承与第二套筒310转动连接,另一端通过第二连接块314固定连接有第二摇杆315。

55.如图7所示,焊接机构400包括焊接压板401、焊接垫板402、焊接压头403、肘夹404、

锁紧块405。

56.焊接压板401固定连接在焊接垫板402的上表面,多个焊接压头403分别通过螺钉固定连接在焊接垫板402的下表面;焊接垫板402的两端分别固定连接有肘夹404,肘夹404的下端穿过焊接机构安装孔309并通过锁紧块405锁紧在焊接支撑板308上。

57.工作原理:用吊装工具通过吊环110将本实用新型柔性大模组组装工装吊至工作台上;然后以垫高块103和限位立柱104为基准,将柔性大模组500的电芯依次堆叠在模组垫板102的上方,柔性大模组500的两侧布局在垫高块103的两侧,通过限位立柱104定位柔性大模组500的中间位置;堆叠完成后,旋转第一摇杆217,带动第一丝杠215进给,推动第一压力传感组件和端压板组件沿第一滑轨201移动至第一移动支撑板203与端部限位螺栓106接触,此时柔性大模组500的铝制端板与端压板205接触,定位销206插入铝制端板上的定位孔中;通过两个端压板205对柔性大模组500的两端进行挤压,使得柔性大模组500位于垫高块103两侧的部分均被挤压到设计长度;第一压力传感器209能够检测挤压压力并通过压力显示器111实时显示,当挤压压力达到设计要求压力时,声光报警器112报警,保证电芯不被挤压变形;挤压完成后后,将涂胶后的铝制侧板放置在柔性大模组500的两侧,旋转第二摇杆315,带动第二丝杠313进给,推动第二压力传感组件和侧压板组件沿第二滑轨301移动至侧压顶块306与侧限位螺栓108接触,并通过侧锁紧螺栓109将第二移动支撑板303与侧限位块107锁紧在一起;侧压板304挤压铝制侧板并保压一定时长,使胶水达到固化粘贴效果;同时柔性大模组500的两侧被挤压到设计长度后,其两端的铝制端板侧部的铆钉孔与铝制侧板边缘的铆钉孔同心,可使用自动铆接枪将铝制端板与铝制侧板进行铆接;焊接机构400可沿焊接机构安装孔309滑动,先将busbar极片放置在柔性大模组500的电芯可焊接极柱面上方,再将焊接机构400滑动至待焊接区域,然后通过锁紧块405将肘夹404锁紧在焊接支撑板308上,此时肘夹404夹紧柔性大模组500的电芯,焊接压头403将busbar极片完全压实在柔性大模组500的电芯可焊接极柱面,即可进行激光焊接,保证了焊接可靠性,满足了焊接要求,保证了电芯极柱平整度。

58.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1