一种高可靠接触的行程开关的制作方法

1.本实用新型涉及一种高可靠接触的行程开关,属于机电组件技术领域。

背景技术:

2.随着航空航天设备的发展,对服务面板控制系统设备的要求日益提高,需要一种能在长期按压条件下并能在回弹时安全自动抑制/控制服务面板指令的行程开关。对于部分机载的服务面板控制系统设备,需要通过保护盖长期按压行程开关,且要求长期按压和机载设备上的强振动条件下行程开关触点不断开,不能出现闪烁信号。

3.目前的大多行程开关内部仅增加微动开关,通过增程机构驱动内部的开关单元转换,但是由于微动开关结构的特点,其承受过大的振动容易造成触点断开,进而出现闪烁信号,无法满足部分机载的服务面板控制系统设备的安装使用要求。

技术实现要素:

4.为解决上述技术问题,本实用新型提供了一种高可靠接触的行程开关。

5.本实用新型通过以下技术方案得以实现。

6.本实用新型提供的一种高可靠接触的行程开关,包括外力传递机构;所述外力传递机构与静接触系统连接,在静接触系统外套接有与外力传递机构连接的盖板;所述外力传递机构包括动接触系统和套接在动接触系统外的外壳,外壳与盖板连接,动接触系统与静接触系统连接;所述动接触系统包括推动杆,在推动杆上设有限位台阶,在限位台阶下依次套接有内绝缘衬套、接触环、外绝缘衬套;所述内绝缘衬套、接触环、外绝缘衬套外依次套接有塑料导向套和金属导向套,在限位台阶和金属导向套之间设有压簧;所述推动杆通过密封圈与外壳连接,塑料导向套和金属导向套通过固定座压紧固定;所述静接触系统包括与外壳底部连接的支撑座,在支撑座上焊接有导线。

7.所述外壳上设有用于安装和锁紧开关的多个安装螺母和止转垫圈。

8.止转垫圈之间安装有用于辅助安装和锁紧开关的托板。

9.所述盖板通过多个沉头螺钉从底部贯穿锁紧固定在外壳上。

10.所述盖板的底部设有贯穿孔,通过贯穿孔封灌环氧树脂胶。

11.所述内绝缘衬套、接触环、外绝缘衬套通过螺母固定在推动杆上,并均匀涂抹有螺纹胶。

12.所述外壳中设有用于连接推动杆的导向腔和安装密封圈的u型环形槽,在密封圈上均匀涂抹有润滑脂。

13.所述导线的一端通过焊锡焊接在支撑座上,剩余部分通过沉头螺钉和线卡固定在外壳上。

14.所述支撑座的上端面设有多个均匀分布的接触片,下端面设有导电片,接触片和导电片通过铆钉与支撑座连接。

15.所述固定座通过螺纹旋紧固定在外壳上,并均匀涂抹螺纹胶。

16.本实用新型的有益效果在于:相对比内部仅增加微动开关,通过增程机构驱动内部的开关单元转换的行程开关,本开关的电接触部分更加可靠,电接触部分通过双余度弹性接触设计,两个接触片相互对称安装并联控制一组电路信号,开关在长期按压或自由状态下能承受来自6个自由度的随机振动和冲击而始终保持可靠接触。

附图说明

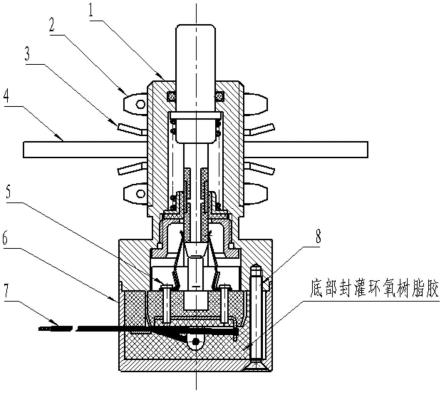

17.图1是本实用新型的结构示意图;

18.图2是图1中开关底部开盖板未灌胶的结构示意图;

19.图3是图1中外力传递机构的结构示意图;

20.图4是图3中动接触系统的结构示意图;

21.图5是图1中静接触系统的结构是图;

22.图6是本实用新型的电路原理图;

23.图中:1-外力传递机构,2-安装螺母,3-止转垫圈,4-托板,5-静接触系统,6-盖板,7-导线,8-m2沉头螺钉,9-m1.6沉头螺钉,10-线卡,11-动接触系统,12-外壳,13-密封圈,14-压簧,15-塑料导向套,16-金属导向套,17-固定座,18-推动杆,19-内绝缘衬套,20-接触环,21-外绝缘衬套,22-螺母,23-接触片,24-铆钉,25-支撑座,26-导电片。

具体实施方式

24.下面进一步描述本实用新型的技术方案,但要求保护的范围并不局限于所述。

25.实施例1

26.如图1~5所示的一种高可靠接触的行程开关,包括外力传递机构1;所述外力传递机构1与静接触系统5连接,在静接触系统5外套接有与外力传递机构1连接的盖板6;所述外力传递机构1包括动接触系统11和套接在动接触系统11外的外壳12,外壳12与盖板6连接,动接触系统11与静接触系统5连接;所述动接触系统11包括推动杆18,在推动杆18上设有限位台阶,在限位套接下依次套接有内绝缘衬套19、接触环20、外绝缘衬套21;所述内绝缘衬套19、接触环20、外绝缘衬套21外依次套接有塑料导向套15和金属导向套16,在限位台阶和金属导向套16之间设有压簧14;所述推动杆18通过密封圈13与外壳12连接,塑料导向套15和金属导向套16通过固定座17压紧固定;所述静接触系统5包括与外壳12底部连接的支撑座25,在支撑座25上焊接有导线7。

27.所述外壳12上设有用于安装和锁紧开关的多个安装螺母2和止转垫圈3。

28.止转垫圈3之间安装有用于辅助安装和锁紧开关的托板4。

29.所述盖板6通过多个沉头螺钉8从底部贯穿锁紧固定在外壳12上。

30.所述盖板6的底部设有贯穿孔,通过贯穿孔封灌环氧树脂胶。

31.所述内绝缘衬套19、接触环20、外绝缘衬套21通过螺母22固定在推动杆18上,并均匀涂抹有螺纹胶。

32.所述外壳12中设有用于连接推动杆18的导向腔和安装密封圈13的u型环形槽,在密封圈13上均匀涂抹有润滑脂。

33.所述导线7的一端通过焊锡焊接在支撑座25上,剩余部分通过沉头螺钉9和线卡10固定在外壳12上。

34.所述支撑座25的上端面设有多个均匀分布的接触片23,下端面设有导电片26,接触片23和导电片26通过铆钉24与支撑座25连接。

35.所述固定座17通过螺纹旋紧固定在外壳12上,并均匀涂抹螺纹胶。

36.所述外壳12上设有限位台,塑料导向套15和金属导向套16固定在限位台阶和固定座17之间。

37.实施例1

38.采用实施例1的方案,并且:

39.如图1所示,安装螺母2和止转垫圈3各有2个,装于外力传递机构1的外壳12上,用于安装锁紧开关;托板4为辅助安装面板,装于2个止转垫圈3之间,用于辅助安装锁紧开关;盖板6通过3个m2沉头螺钉8从底部贯穿锁紧固定于外力传递机构1的1外壳12上,盖板6底部加工有1个贯穿孔,通过贯穿孔封灌环氧树脂胶,以增加电气绝缘性能;导线7一端通过焊锡焊接固定在静接触系统5的导电片25上,2个m1.6沉头螺钉9穿过线卡10将导线7压紧固定于外力传递机构1的外壳12上。

40.如图2所述的外力传递机构包括动接触系统11、外壳12、密封圈13、压簧14、塑料导向套15、金属导向套16和固定座17,其中密封圈13安装于外壳12的u型环形槽中,并均匀涂抹润滑脂于密封圈13上,以实现开关滑动密封,动接触系统11穿过外壳12导向腔;压簧14安装于推动杆18的限位台阶和金属导向套16之间,塑料导向套16和金属导向套16穿过动接触系统11,为动接触系统11提供导向;固定座17通过螺纹旋紧固定在外壳12上,并均匀涂抹螺纹胶,同时压紧塑料导向套15和金属导向套16,将其固定于外壳12的限位台阶和固定座17之间。

41.如图3所述的动接触系统包括推动杆18、内绝缘衬套19、接触环20、外绝缘衬套21、螺母22,其中内绝缘衬套19、接触环20和外绝缘衬套21依次穿过推动杆18,通过螺母旋22紧固定在推动杆18上,并均匀涂抹螺纹胶。

42.如图4所述的静接触系统包括接触片23、铆钉24、支撑座25、导电片26,4个接触片23均匀呈圆形分布,4个铆钉24依次穿过4个接触片23、支撑25和导电片26固定在支撑座25上。

43.本实用新型的工作原理为:

44.如图6所示,本开关的电路形式为1d(一组控制电路,按下接通)形式,当行程开关处于自由状态时,动接触系统处于自由弹开状态,控制信号电路a-b引脚处于断开状态,当行程开关推动杆受到外力作用时,动接触系统向壳体内轴向缩进运动,当缩进行程达2.5mm

±

1mm时,控制信号电路a-b引脚由断开状态转换为接通状态;通过外力作用继续按压推动杆,动接触系统持续向壳体内轴向缩进运动,当缩进行程达到全行程状态停止(全行程压缩6mm

±

1mm),该过程行程开关对外始终输出一路接通控制信号电路a-b引脚;当推动杆受外部作用的力消失时,行程开关在内部压簧的作用下快速复位到弹开状态,控制信号电路a-b引脚由接通状态转换为断开状态。

45.上述实施例,只是本发明的较佳实施例,并非用来限制本发明实施范围,故凡以本发明权利要求所述内容所做的等同变化,均应包括在本发明权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1