一种高精度汽车电池铝合金壳体的制作方法

1.本实用新型涉及汽车电池包技术领域,尤其涉及一种高精度汽车电池铝合金壳体。

背景技术:

2.传统的车用电池箱采用钢板、铝合金等材料铸造,然后对表面进行喷涂处理,随着汽车节能环保和轻量化发展,电池壳体材料也出现了玻纤维增强复合材料、smc片状材料、碳纤增强复合材料等多种轻量化的材料选择,汽车动力电池包采用铝合金材料具有易加工成型,高温耐腐蚀性,良好的传热性和导电性,铝合金壳体(除壳盖外)可一次拉伸成形,相对于不锈钢,可以省去一部分焊接工艺,在进行焊接时也不会出现因为金属元素烧损而导致质量下降等问题。

3.授权公告号cn201410811633.0公开了一种新能源汽车电池包底部托板,其中底部托板采用挤压铝材进行拼焊而成,集中了铝材二维端面成型优势,采用中空型材能有效的阻止车停止状态的热传递,同时也可以利用中空型材的加强筋宽度的调整,进行装配孔的设计,在焊接拼装好后整体加工,其尺寸一致性高,由于采用中空型材设计,通过端面设计材料的结构力学与材料的本身力学结构,其铝型材的底部托板仅有8-10kg左右。约是钢托板的重量的一半,成本却与刚成本一致,如考虑回收,其综合成本与钢相比要低,但是该设备存在以下问题:其一,在对电池包底部托板进行一次成型过程中需要进行拼焊,拼焊误差大,容易产生毛刺,制作步骤较为繁琐,其次其结构不完整,无法做到与上端的铝型材壳体进行适配连接,固定方式,连接孔位设置没有涉及。

技术实现要素:

4.本实用新型的目的是针对现有技术的不足之处,通过铝合金边框和铝合金条、底板组成整个电池包壳体的总体结构,然后利用连接板和安装连接结构对其进行补充,从而解决了制作步骤复杂,没有详细对连接孔眼进行安装,放置,与其上端铝合金壳体安装时无法准确适配的技术问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种高精度汽车电池铝合金壳体,包括铝合金边框,铝合金边框形状为矩形,且铝合金边框左侧中心位置设有连接板,上下两侧中心位置设有定位块,铝合金边框内侧设有底板,底板上端和下端均设有铝合金条;

7.铝合金条,铝合金条纵横交错形成一个个独立的矩形空间,且位于底板下端的铝合金条处在竖向位置两端均连接有安装连接结构,安装连接结构连接在铝合金边框外侧面。

8.作为一种优选,铝合金边框四个顶点处均设有直角垫片。

9.作为一种优选,连接板为梯形结构,且连接板外侧凹陷向内,连接板上开设有不同规格的孔眼。

10.作为一种优选,铝合金边框最左侧与底板之间设有长方形空间,长方形空间内设有线路汇集板,线路汇集板上开设有多个连接孔。

11.作为一种优选,底板上下两端均设有固定金属条,固定金属条位于铝合金边框内侧,且其高度低于铝合金边框高度,固定金属条将铝合金条竖向设置的铝型材进行前后连接。

12.作为一种优选,安装连接结构包括长方形垫片,长方形垫片上端设有连接块,连接块为c字形结构,且连接块两端设有加固块,加固块上端连接连接块一个顶点,下端连接长方形垫片,且形成斜对角连接。

13.作为又一种优选,定位块包括两个对称设置的夹块,夹块之间设有圆形定位口,圆形定位口后侧下端连接有支撑金属条,支撑金属条连接铝合金条。

14.本实用新型的有益效果:

15.(1)本实用新型中通过设置连接板,在连接板上设置多个孔眼来经过放置电池包线路,且在连接板右侧设置了线路汇集板,对内部电池板放置走线都能进行汇集,汇集后从孔眼内走线,使得线路有一个汇总,便于检修,而且美观,结构更加完整。

16.(2)本实用新型中通过设置安装连接结构,将铝合金条竖向放置的都固定在铝合金边框位置处,结构强度更大,连接更加方便,而且更加美观,然后安装连接结构利用加固块牢牢的连接在铝合金边框外侧面,使得电池铝合金壳体在连接上壳体过程中,多位置进行定位,产品合格率更高。

17.(3)本实用新型中通过设置定位块,利用圆形定位口来对其该铝型材壳体进行定位,使得在连接其他壳体过程中,首先对圆形定位口进行适配重合就能对其他安装连接结构处进行完美连接,而且圆形定位口连接了支撑金属条,其硬度和抗压能力更强,结构牢固。

18.综上所述,该设备具有结构简单,可以有效进行定位,结构牢固,走线合理的优点,尤其适用于汽车电池包设备技术领域。

附图说明

19.为了更清楚的说明本实用新型实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述的附图仅仅是本实用新型的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

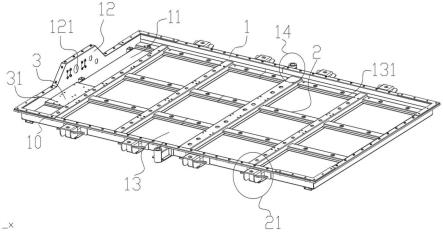

20.图1为本实用新型整体结构示意图。

21.图2为本实用新型仰视示意图。

22.图3为本实用新型安装连接结构示意图。

23.图4为本实用新型定位块结构示意图。

具体实施方式

24.下面结合附图对本实用新型实施例中的技术方案进行清楚、完整地说明。

25.实施例一

26.如图1至图4所示,本实用新型提供了一种高精度汽车电池铝合金壳体,包括铝合

金边框1,铝合金边框1形状为矩形,且铝合金边框1左侧中心位置设有连接板12,上下两侧中心位置设有定位块14,铝合金边框1内侧设有底板13,底板13上端和下端均设有铝合金条 2;

27.铝合金条2,铝合金条2纵横交错形成一个个独立的矩形空间,且位于底板13下端的铝合金条2处在竖向位置两端均连接有安装连接结构21,安装连接结构21连接在铝合金边框1外侧面。

28.进一步,如图1所示,铝合金边框1四个顶点处均设有直角垫片 10,直角垫片10是用来对铝合进边框1进行保护的,对铝合进边框 1的顶点处放置其压制过程中变形,也能对其与上端壳体连接时,防止螺纹连接过程中用力过猛而变形,保护该铝合金边框1,增加结构强度。

29.进一步,连接板12为梯形结构,且连接板12外侧凹陷向内,连接板12上开设有不同规格的孔眼121,连接板12向上凸起,形成一个凹陷的梯形板,其上开设有多个孔眼121,是为了凹陷的梯形板与孔眼121配合,使得在对孔眼121进行螺纹连接的过程中不会突出在连接板12外,节省空间,整个铝合金壳体在放置过程更加方便。

30.进一步,如图1所示,铝合金边框1最左侧与底板13之间设有长方形空间11,长方形空间11内设有线路汇集板3,线路汇集板3 上开设有多个连接孔31,线路汇集板3用来对电池包内的线路进行汇总,使得线路都能经过该线路汇集板3,美观,长方形空间11可以使得其塑造性能更大。

31.进一步,底板13上下两端均设有固定金属条131,固定金属条131位于铝合金边框1内侧,且其高度低于铝合金边框1高度,固定金属条131将铝合金条2竖向设置的铝型材进行前后连接,固定金属条131用来对竖向设置的铝合金条2进行加固连接,使得其分布更加均匀,该固定金属条131的高度低于铝合金边框1,使得其内部放置的电池能利用该高度差来进行位置的固定,简单方便。

32.进一步,如图3所示,安装连接结构21包括长方形垫片211,长方形垫片211上端设有连接块212,连接块212为c字形结构,且连接块212两端设有加固块213,加固块213上端连接连接块212一个顶点,下端连接长方形垫片211,且形成斜对角连接,连接块212 上也设置有连接孔位,这样既能对底板13下端的铝合金条2进行固定,使得下端承压能力更强,而且对于连接的上端壳体更加方便,加固块213的斜对角设置在美观的同时,加固了连接块2与铝合金边框1的连接紧密度和增强了连接块212的承压能力,使得结构更加稳定。

33.更进一步,定位块14包括两个对称设置的夹块141,夹块141 之间设有圆形定位口142,圆形定位口142后侧下端连接有支撑金属条143,支撑金属条143连接铝合金条2,夹块141用来对圆形定位口142进行固定和支撑,圆形定位口142的设置主要是为了方便在与上壳体一起进行安装过程中更好的适配,也能第一时间检验出产品的合格率,支撑金属条143是用来对该定位块14来进行加固的,使得其安置在铝合金边框1外侧也能也很好的稳定性。

34.工作过程:首先将铝合金边框1放置好,然后在铝合金边框1的内部底板13的上端和下端均放置纵横交错铝合金条2,上端竖向的铝合金条2连接固定金属条131,与铝合金边框1形成高度差,更好的稳定放置的电池包,下端竖向的铝合金条2连接在铝合金边框1下端,两侧再利用安装连接结构21进行固定,下端的铝合金条2遍布比上端更加密集,使得其承压能力更好;

35.其次,利用安装连接结构21来对该铝合金壳体与其他适配的端盖进行连接,使得其连接更为紧密,结构强度更大,而且还在铝合金边框1上下两侧中心位置设有定位块14,利用圆形定位口142来进行上下壳体的适配放置,既能检验两壳体的适配度,也能直观的观测到产品是否合格,美观,结构完整,功能齐全。

36.在本实用新型的描述中,需要理解的是,术语“前后”、“左右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的设备或部件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对实用新型的限制。

37.当然在本技术方案中,本领域的技术人员应当理解的是,术语“一”应理解为“至少一个”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

38.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型的技术提示下可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应该以权利要求书的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1